|

|

| Seite überarbeitet November 2023 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

|

|

|

| Handbuch |

|

|

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

| Eingabeoberfläche |

|

|

Haupteingabefenster .............. |

|

|

|

Verb. Lochblech ..................... |

|

|

|

Registerblatt FEM-Blech ......... |

|

|

|

Registerblatt System .............. |

|

|

|

Registerblatt Schnittgrößen .... |

|

|

|

Programmeinstellungen .......... |

|

|

|

Verbindungsmittel .................. |

|

|

|

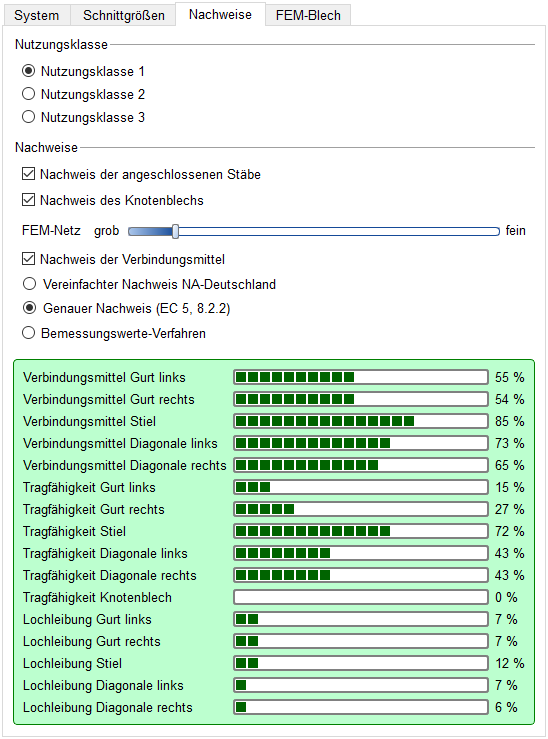

Registerblatt Nachweise ......... |

|

|

|

Import Schnittgrößen etc. ........ |

|

|

|

|

| Nachweise |

|

|

Berechnung Anschluss .......... |

|

|

|

Scheibendübel ....................... |

|

|

|

|

Stahlbleche ........................... |

|

|

|

Stabdübel .............................. |

|

|

|

|

Holzträger ............................. |

|

|

|

Schrauben ............................. |

|

|

|

Bemessungsverf. st. Verb. ..... |

|

|

|

Ringdübel ............................. |

|

|

|

stiftförmige Verbindungsmittel |

|

|

|

Ausziehwiderstand ................. |

|

|

|

|

| Beispiele Knotenpunkte |

|

|

|

|

|

|

|

|

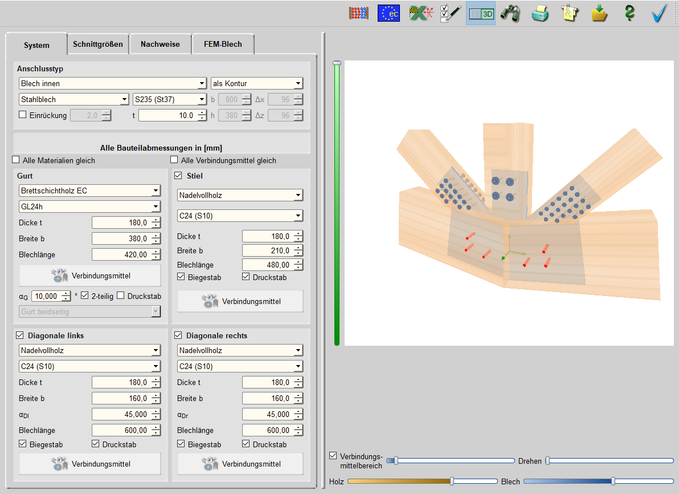

Alle Eingaben, Funktionen und Ergebnisdarstellungen erfolgen im Haupteingabefenster, das

vier Register enthält,

in denen allgemeine Systemangaben, die Bemessungsschnittgrößen

und die Nachweisoptionen eingegeben werden. |

| Das

vierte Registerblatt enthält die Ergebnisse der

FEM-Berechnung für das Knotenblech. |

| Die rechte Fensterhälfte enthält eine

maßstäbliche Darstellung des Fachwerkknotens im 2D- oder 3D-Modus. |

| Die

Ausnutzungen der aktivierten Nachweise werden nach erfolgter

Berechnung im dritten Registerblatt angezeigt. |

|

|

|

| Bild vergrößern |

|

|

|

|

|

|

| Standardmäßig befindet sich am oberen Bildschirmrand

die Buttonleiste für die Hauptfunktionen des Programms. |

Mit der geriffelten Grifffläche am rechten Rand kann die Buttonleiste mit der linken Maustaste "gegriffen" und an

anderer Stelle im Eingabefenster platziert werden. |

|

| Hinter den Buttons liegen folgende Funktionen |

|

|

| über den Abacus wird die Berechnung

durchgeführt. |

| Die Resultate erscheinen unten im Ergebnisfenster. |

|

|

|

| ruft den Dialog

zur Wahl des nationalen Anhangs auf |

|

|

|

startet den Dialog zum Import der Schnittgrößen aus den Stabwerksprogrammen.

Erläuterungen zum Import sind im DTE®-Handbuch zu finden. |

|

|

|

| in der

Schalterstellung 2D wird

der Fachwerkknoten in der Ansicht

2-dimensional dargestellt |

|

|

|

| in der

Schalterstellung 3D wird

der Fachwerkknoten in der Ansicht

3-dimensional dargestellt |

|

|

|

| ruft den Dialog für die Bildschirm- und

Druckeinstellungen auf |

|

|

|

| ruft die Druckvorschau auf |

|

|

|

| ruft die Planerstellung mit DXF-Export der Konstruktionszeichungen auf |

|

|

|

|

|

|

| ruft die Hilfefunktion auf |

|

|

|

|

|

|

|

|

|

|

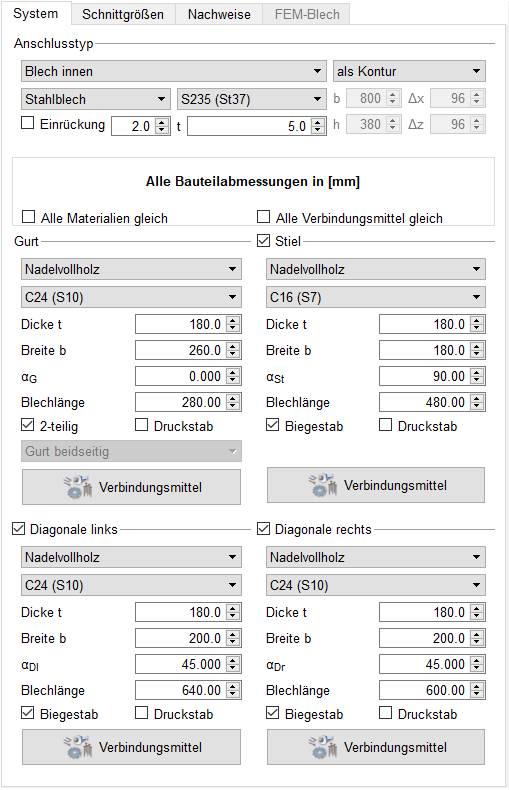

| Im Systemregister werden folgende Einstellungen

vorgenommen. Die |

|

|

| Typen der angeschlossenen Stäbe |

|

|

|

|

|

|

| Abmessungen der Stäbe und Bleche |

|

|

| verwendeten Verbindungsmittel |

|

|

| Anordnung der Verbindungsmittel |

|

|

|

|

|

| Hierbei gelten folgende Festlegungen |

|

|

| die Systemachsen der

angeschlossenen Stäbe haben einen gemeinsamen

Schnittpunkt |

|

|

| d.h. exzentrische Anschlüsse sind nicht

erlaubt |

|

|

| der Koordinatenursprung ist identisch mit diesem Punkt |

|

|

| die positive z-Achse zeigt nach unten, die x-Achse nach

rechts |

|

|

|

|

| Im Ansichtsfenster erscheint zur

grafischen Kontrolle eine Darstellung des gewählten

Systems. |

|

|

| Die Darstellung kann je nach Schalterstellung

in der Buttonleiste im

2D-

oder im

3D-Modus

erfolgen. |

|

|

|

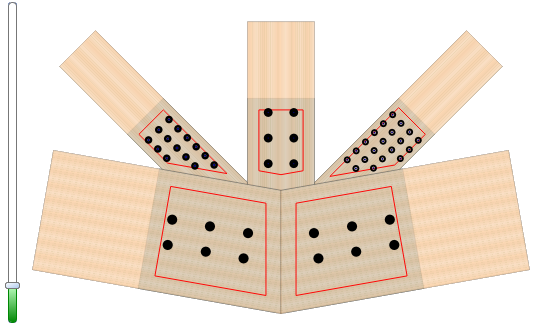

| 2D-Modus |

|

| In der maßstäblichen Ansicht des Knotens werden die

Verbindungsmittel als Symbole dargestellt. |

Die rote Umrandung an den Stäben

zeigt den Bereich an, in dem Verbindungsmittel unter Einhaltung

der

geforderten Mindestrandabstände angeordnet werden dürfen. |

| Mit dem senkrechten Schieberegler am linken Rand oder dem Scrollrad

der Maus kann das Bild vergrößert und verkleinert werden. |

|

|

|

|

| Die Darstellung des Verbindungsmittelbereichs kann ein- und ausgeblendet werden. |

|

|

|

|

| Mit den drei Buttons

kann die Darstellung in die Bildfläche eingepasst, vergrößert oder verkleinert werden. |

|

|

|

|

| Über die Regler lassen sich die Sichtbarkeit der Hölzer und des

Knotenblechs steuern. |

|

|

|

|

|

|

|

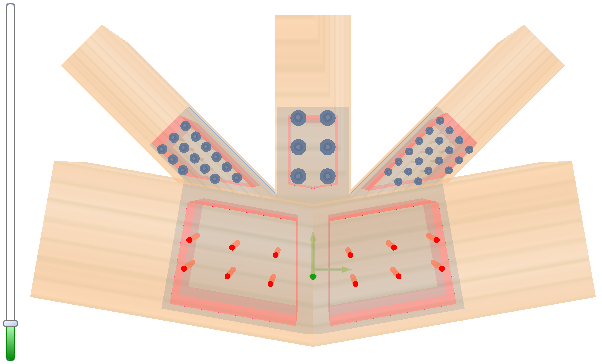

| Es wird eine maßstäbliche und perspektivische Ansicht des Knotens gezeigt. |

Die rote Umrandung an den Stäben zeigt den Bereich an, in dem Verbindungsmittel unter Einhaltung

der

geforderten Mindestrandabstände angeordnet werden dürfen. |

Mit dem senkrechten Schieberegler am linken Rand oder dem Scrollrad

der Maus kann das Bild vergrößert

und verkleinert werden. |

Durch Halten der linken Maustaste und Verschieben der Maus oder über die

Schieberegler unter dem Bild

kann der Knoten gedreht werden. |

Mit dem Scrollrad der Maus oder dem senkrechten Schieberegler neben dem

Bild kann in das Bild herein

oder heraus gezoomt werden. |

| Die Sichtbarkeitsregler für Holz und

Blech haben die gleiche Funktion wie in der

2D-Darstellung. |

|

|

|

|

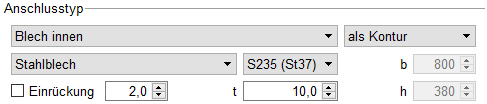

| Anschlusstyp |

|

|

Einstellungen der Parameter

des Knotenblechs |

|

|

|

|

| Das Knotenblech kann als innen liegendes geschlitztes Blech oder es können

zwei außen liegende Bleche gewählt werden. |

Bei der außen liegenden Variante besteht zudem die Möglichkeit,

die Bleche flächenbündig auszuführen. |

|

|

|

|

Die geometrische Form des Blechs kann gewählt werden als

Rechteck, Kontur oder als Lochblech. |

| Lochbleche können nur als außen liegende Bleche gewählt werden. |

| Die Option Kontur erzeugt ein Blech, das an die Kontur der Stäbe

angepasst ist. |

| Die Länge der Laschen in den einzelnen Stäben wird bei den Stabeinstellungen festgelegt. |

|

|

|

|

| Bei Wahl eines rechteckigen Blechs müssen Blechhöhe und -breite eingegeben werden. |

| Die Rechteckform ist auch bei

einem geknickten Gurt möglich. |

| Der Blechmittelpunkt liegt im

Koordinatenursprung (gemeinsamer

Schnittpunkt der Stabachsen). |

| Die Form Rechteck optimal unterscheidet sich vom normalen Rechteck dadurch, dass die Kanten an den Diagonalen und am Gurt rechtwinklig zum Stab abgeschnitten werden |

| Über die

Eingabefelder Δx und Δy kann das Blech

verschoben werden. |

|

|

| Eine Drehung um beliebige Winkel ist ebenfalls möglich. |

|

|

|

|

Bei Wahl der Blechform Kontur kann optional ein Einrückmaß angege-

ben werden, um das die Laschenbreiten des Blechs verringert werden. |

|

|

| Bei Wahl von Lochblechen erscheinen zwei Listboxen zur Wahl der

Herstellers und des Blechtyps. |

|

|

|

|

Als Material stehen Stahl, Aluminium sowie verschiedene

Holzwerkstoffe zur Auswahl. |

| Die Blechdicke t wird in der Listbox unter der Materialgüte angegeben. |

|

|

|

|

| Bei Holzwerkstoffen muss der Faserwinkel angegeben werden. |

|

|

|

|

|

|

| Eingabedaten der angeschlossenen Stäbe |

|

|

| Bei aktivierter Option übernehmen alle Stäbe automatisch die Materialdaten des Gurts. |

|

|

|

|

| Bei aktivierter Option übernehmen alle Stäbe automatisch die

Verbindungsmitteldaten des Gurts. |

Die Anordnung und die Anzahl der Verbindungsmittel müssen

trotzdem für jeden Stab individuell angegeben werden. |

|

|

|

|

|

| Gurt |

|

|

| Über die Listboxen werden

Holzart und -güte gewählt. |

| Stabbreite b und -dicke t

werden in die Eingabefelder eingetragen. |

Das Feld Blechlänge wird

aktiviert, wenn als Blechform Kontur

gewählt wurde. Die Blechlänge wird gemessen vom Schnittpunkt

der Stabsystemachsen (Koordinatenursprung). |

Der Button Verbindungsmittel öffnet das Eingabefenster

zur Wahl des Verbindungsmitteltyps und zur Anordnung der Verbindungsmittel. |

|

|

|

|

| Bei aktivierter Option 2-teilig ist der Gurt in der Mitte

unterbrochen. |

In diesem Falle wird auch das Eingabefeld für den Winkel αG aktiv

und ein Knickwinkel kann eingegeben werden. |

|

|

|

|

Über die Listbox kann eingestellt werden, ob der Gurt durchgängig

ist (beidseitig) oder nur auf der linken oder rechten Seite verläuft. |

|

|

|

|

Bei aktivierter Option 2-teilig wird die Option Druckstab aktiv, die bewirkt, dass die einzuhaltenden

Randabstände der Verbindungs-

mittel reduziert werden. |

| Zugkräfte in der Schnittgrößeneingabe werden dann

logischerweise nicht akzeptiert. |

|

|

|

|

|

| Stiel |

|

|

| Über den Optionsbutton wird der Stiel aktiviert. |

| Über die Listboxen werden Holzart und -güte gewählt. |

Stabbreite b und -dicke t

sowie die mögliche Neigung αSt werden

in die Eingabefelder eingetragen. |

| Das Feld Blechlänge wird aktiviert, wenn als Blechform Kontur gewählt wurde. Die Blechlänge wird gemessen vom

Schnittpunkt der Stabsystemachsen (Koordinatenursprung). |

Die Option Druckstab bewirkt, dass die einzuhaltenden Randab-

stände der Verbindungsmittel reduziert werden. |

| Zugkräfte werden in der Schnittgrößeneingabe dann logischerweise nicht akzeptiert. |

| Die Option Biegestab bewirkt, dass die einzuhaltenden Randabstände der

Verbindungsmittel erhöht werden. |

Momente werden in der Schnittgrößeneingabe nur bei aktivierter

Option akzeptiert. |

Der Button Verbindungsmittel öffnet das Eingabefenster zur Wahl

des Verbindungsmitteltyps und zur Anordnung der Verbindungsmittel. |

|

|

|

|

| Diagonale links / rechts |

|

|

| Über den Optionsbutton wird linke bzw.

rechte Diagonale aktiviert. |

| Über die Listboxen werden

Holzart und -güte gewählt. |

| Stabbreite b und -dicke t

werden in die Eingabefelder eingetragen. |

Im Feld αD wird der Winkel der Diagonale eingegeben. Der Winkel

wird gemessen von der Horizontalen zur Diagonalen. Erlaubt sind Winkel von 10° bis 80°. |

Das Feld Blechlänge wird aktiviert, wenn als Blechform Kontur

gewählt wurde. Die Blechlänge wird gemessen vom Schnittpunkt

der Stabsystemachsen (Koordinatenursprung). |

Die Option Druckstab bewirkt, dass die einzuhaltenden Rand-

abstände der Verbindungsmittel reduziert werden. |

| Zugkräfte werden in der Schnittgrößeneingabe

dann logischerweise nicht akzeptiert. |

Die Option Biegestab bewirkt, dass die einzuhaltenden Randab-

stände der Verbindungsmittel erhöht werden. |

Momente werden in der Schnittgrößeneingabe nur bei aktivierter

Option akzeptiert. |

Der Button Verbindungsmittel öffnet das Eingabefenster zur Wahl

des Verbindungsmitteltyps und zur Anordnung der Verbindungsmittel. |

|

|

|

|

|

|

|

|

|

|

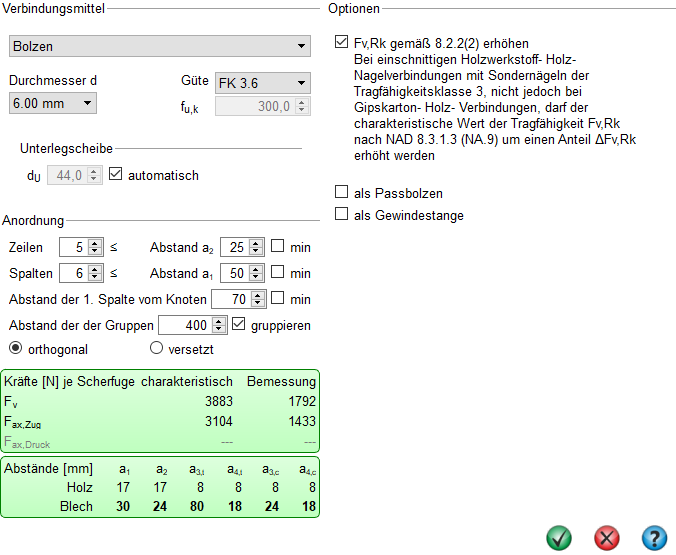

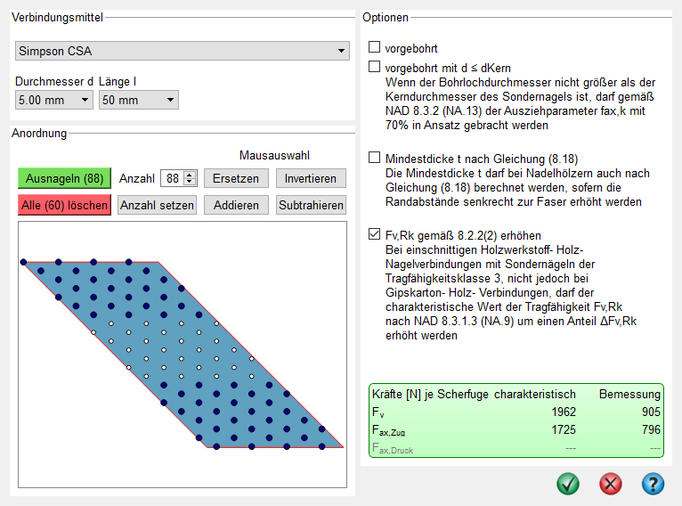

| das Eingabefenster für die

Verbindungsmittel wird über das Registerblatt System aufgerufen |

|

|

|

|

|

| Das Fenster gliedert sich in die Bereiche Verbindungsmittel, Anordnung und Optionen. |

Im unteren Fensterbereich erscheinen sofort die

wichtigsten Ergebnisse der Tragfähigkeit sowie die

einzuhaltenden Mindestabstände. |

| Im Falle unzulässiger Eingaben erscheint anstelle

des Ergebnisses eine Fehlermeldung. |

|

| Anordnung der Verbindungsmittel |

|

| Die Verbindungsmittel werden auf die Stabachse bezogen

rasterförmig angelegt. Das Raster besteht aus Zeilen (horizontal) und

Spalten (vertikal). |

|

| Hier werden die Anzahlen der Zeilen und

Spalten und die Abstände der Spalten (a1) und Zeilen (a2) eingegeben. |

| Die Bezeichnungen

a1 und a2 entsprechen denen des Eurocode. |

|

|

|

|

Durch Aktivierung der Optionsbox hinter a1 bzw. a2 wird automatisch der zulässige Mindestwert vom

Programm eingesetzt. |

Werden mehr Spalten oder Zeilen

eingegeben als zulässig, werden automatisch die außerhalb des

zulässigen Bereichs liegenden Verbindungsmittel entfernt. |

|

Um die Position der

Verbindungsmittelgruppe

auszurichten, wird der Abstand vom

Knotenpunkt |

|

|

|

| (gemeinsamer Schnittpunkt aller Stabachsen) zur

ersten Spalte der Verbindungsmittelgruppe eingegeben. |

| Durch Aktivierung der Option min wird der Wert automatisch auf den

minimal möglichen gesetzt. |

| Wird ein zu großer oder zu

kleiner Wert eingegeben, werden alle im nicht zulässigen Bereich

liegenden Verbindungsmittel automatisch entfernt. |

|

| Wird die Option gruppieren aktiviert,

werden zwei Verbindungsmittelgruppen erzeugt. |

|

|

|

Der Abstand der zwischen den beiden Gruppen (die Spreizung) muss im Eingabefeld

direkt vorgegeben werden;

dabei wird die mittlere Spalte auseinander gezogen. |

|

| Bei Nägeln, Schrauben oder Klammern in

Verbindung mit außen liegenden Blechen kann gewählt werden, ob

die |

|

|

|

| Verbindungsmittel nur von einer Seite (wechselseitig) oder

von beiden Seiten (2-seitig) eingebracht werden. |

|

|

| Verbindungsmittel |

|

| Die oberste Listbox enthält alle zur Auswahl stehenden Verbindungsmittel. |

Ist die Wahl eines Typs aus bestimmten Gründen

nicht möglich, wird der betreffende Typ als nicht auswählbar

blass dargestellt. |

|

|

|

|

| Unter dem Verbindungsmittel stehen zwei Listboxen mit dem

Verbindungs-mitteldurchmesser und der -länge sowie ggf. zusätzlichen

Parametern. |

|

|

|

|

| Bei Nagel-, Schrauben- und Klammerverbindungen

können die Größenangaben auch frei eingegeben werden. |

| Bei Bolzen oder Schrauben können Unterlegscheiben gewählt werden. |

Durch Aktivierung des Optionsknopfs automatisch wird der passende Unterlegscheibendurchmesser vom

Programm gewählt. |

|

| Bei Bolzen und Stabdübeln muss eine Materialgüte gewählt werden. |

| Das Feld fu,k wird aktiv, wenn als Güte frei gewählt wird. |

|

|

|

|

|

| Optionen |

|

| In der dritten Spalte des Registerblatts erscheinen zusätzliche Parameter oder Berechnungsoptionen

in Abhängigkeit vom gewählten Verbindungsmittel. |

|

|

|

|

| Im Folgenden werden die Besonderheiten der unterschiedlichen

Verbindungsmittel erläutert. |

|

|

|

Die notwendigen Bemessungsparameter einer Nagelverbindung sind

Durchmesser und Länge

des Nagels. |

Soll der Herausziehwiderstand Fax,Rk berechnet

werden, sind zusätzlich die Eingaben des Kopf-durchmessers dk und der

effektiven Länge lef

erforderlich. |

|

|

|

|

Wegen der Spaltgefahr des Holzes muss bei Nagel-verbindungen ohne Vorbohrung die Dicke t von Bau-

teilen aus Vollholz eine Mindestholzdicke entspr. /16/, 8.3.1.2(6), bzw. /1/, Gl. (218), eingehalten werden. |

Der Herausziehwiderstand Fax,Rk ist bei vorgebohrten

Verbindungen = 0. |

|

|

|

|

|

|

|

Die notwendigen Bemessungsparameter einer Klammerverbindung sind Durchmesser und Länge

der Klammer. |

| Soll der Herausziehwiderstand Rax berechnet werden, sind die Eingaben der Rückenbreite

und der effektiven Länge lef erforderlich. |

Die Holzfeuchte hat ebenfalls einen Einfluss auf den Ausziehwiderstand, da der charakteristische Wert f1,k des Ausziehparameters gemäß /1/, 12.8.3 (2), bei Klammerverbindungen, die mit einer Holzfeuchte

über 20 % hergestellt werden, auf 1/3 abgemindert werden muss. |

Zugfestigkeit des Stahls. Im Regelfall bestehen Klammern aus Stahldraht mit einer Mindestzug-

festigkeit fu,k = 800 N/mm2. |

|

|

|

|

| Nach /16/, 8.3.2(8), gilt |

"Für Bauholz, das mit einer der Fasersättigung ent-sprechenden oder diese

übersteigenden Holzfeuchte eingebaut wird und voraussichtlich unter Lastein-

wirkung austrocknet, sind die Werte von fax,k

und fhead,k mit 2/3 zu multiplizieren." |

|

|

|

|

Um den Herausziehwiderstand Fax ansetzen zu

können, müssen die Klammern

geharzt sein. |

| Infolge des Einhängeeffektes

(Seilwirkung) darf ein Teil des Herausziehwiderstands

Fax unter bestimmten Voraussetzungen

gemäß /4/ zur Erhöhung des Scherwiderstandes

Fv,Rk angesetzt werden. |

|

|

|

|

|

|

|

| Eingabe und Berechnung erfolgen i.W. analog zu den Nagelverbindungen. |

| Da weder in /16/ noch in /41/ Werte für Auszieh- und Kopfziehparameter angegeben

sind, werden die Werte nach /1/, Tab. 15, verwendet, sofern keine Unterlegscheibe

gewählt wurde. |

Bezüglich der charakteristischen Werte für die Aus-ziehparameter fax und die Kopfdurchziehparameter

fhead sind Schrauben gemäß /1/ und /41/ in

Tragfähigkeitsklassen eingeteilt. |

Die Klassen 1, 2 oder 3 legen den Ausziehparameter

f1,k fest; die Klassen A, B oder C den Kopfdurch-ziehparameter f2,k. |

| d1 bezeichnet den Kerndurchmesser. |

| Die übrigen Optionen entsprechen

denen der Nägel. |

|

|

|

|

|

|

SPAX-Schrauben / Würth-ASSY-plus VG-Schrauben |

|

|

| Eingabe und Berechnung erfolgen i.W. analog zu den Nagelverbindungen. |

| Bezüglich der charakteristischen Werte für die Aus-ziehparameter f1,k und die Kopfdurchziehparameter f2,k werden die Werte gemäß /10/, /11/ und

/12/ verwendet. |

Als Material kann zwischen Kohlenstoffstahl oder

nicht rostendem Stahl gewählt werden. |

|

|

|

|

| Schrauben mit einem Durchmesser ≥ 8 mm dürfen gemäß /15/, 4.2, ohne Vorbohren nur in die

Holzarten Fichte, Tanne oder Kiefer eingeschraubt werden. |

|

|

|

|

|

|

|

| Eingabe und Berechnung erfolgen i.W. analog zu den Nagelverbindungen. |

Bzgl. der charakteristischen Werte für die Auszieh-parameter fax,k und die Kopfdurchziehparameter

fhead,k sind Sondernägel gemäß /41/, NCI

Zu 8.3.2, in Tragfähigkeitsklassen eingeteilt. |

Die Klassen 1, 2 oder 3 legen den Ausziehparameter

fax,k fest; die Klassen A, B oder C den Kopfdurch-ziehparameter fhead,k. Die Parameter werden /41/,

8.3.2, Tab. NA.16, entnommen. |

| Zugfestigkeit des Stahls. Im Regelfall bestehen Sondernägel aus Stahldraht mit einer

Mindestzugfestigkeit fu,k = 600 N/mm2. |

|

|

|

|

Gemäß /41/, NCI Zu 8.3.2 (NA.13), bzw. /1/, 12.8.1 (8), darf bei Verbindungen

mit Sondernägeln in vorge-

bohrten Nagellöchern

der charakteristische Ausziehparameter f1,k zu 70 % in Ansatz gebracht werden, wenn der Bohrlochdurchmesser

nicht größer

als der Kerndurchmesser des Sondernagels ist. |

| Bei größerem Bohrlochdurchmesser darf der Sondernagel nicht auf Herausziehen beansprucht werden. |

|

| Die übrigen Optionen entsprechen denen der Nägel. |

|

|

|

|

|

|

|

Zur Auswahl stehen die Stabdübel entspr. /16/, 8.6,

bzw. /1/, Anh. G.10. |

| Die zugehörige Stahlgüte ist entspr. DIN EN 1993 auszuwählen. |

|

|

|

|

|

|

|

Passbolzen, Bolzen und Gewindestangenwerden

entspr. /16/, 8.5 und 8.6, bzw. /1/, 12.1 (1), als stiftförmige

Verbindungsmittel behandelt. |

Verbindungen mit Bolzen und Gewindestangen

werden gemäß /1/, 12.4, berechnet. |

| Die zugehörige Stahlgüte ist entspr. DIN EN 1993 auszuwählen. |

| Bei Wahl der Option fuk frei kann die Zugfestigkeit

direkt vorgegeben werden. |

|

|

|

|

Zur Berechnung des Ausziehwiderstandes Fax,Rk ist

der Durchmesser der Unterlegscheibe anzugeben. |

Unterlegscheiben müssen einen Durchmesser

dU ≥ 3 d haben. |

Durch Wahl der Option automatisch wird der Scheibendurchmesser gemäß /8/, Tafel 9.38c,

gewählt. |

|

|

|

|

| Nach /1/, 12.3 (1), werden Passbolzen rechnerisch wie Stabdübel behandelt. |

|

|

|

|

Verbindungen mit Gewindestangen werden gemäß

/41/, NCI NA.8.5.3, bzw. /1/, 12.4, berechnet. |

| Der wirksame Durchmesser wird gemäß /2/, Tab. 12/7, wie folgt angesetzt |

|

Nenn

durch-

messer

[mm] |

wirksamer

Durch-

messer [mm] |

| 6 |

5.39 |

| 8 |

7.23 |

| 10 |

9.08 |

| 12 |

10.90 |

| 16 |

14.80 |

| 20 |

18.50 |

| 24 |

22.20 |

| 30 |

27.90 |

|

|

|

|

|

| Infolge des Einhängeeffektes

darf ein Teil des Heraus-ziehwiderstands Fax,Rk gemäß /16/, 8.2.2, bzw. /1/, 12.3 (8),

zur Erhöhung des Scherwiderstandes Fv,Rk angesetzt werden. |

| Maßgebend für den Ausziehwiderstand Fax,Rk wird hierbei die Querdruckpressung

der Unterlegscheibe. Daher ist der Durchmesser der Unterlegscheibe einzugeben. |

| Die Berechnung der wirksamen Querdruckfläche erfolgt entspr. /16/, 8.5.2 (2), bzw. /2/, E12.4 (8). |

|

|

|

|

|

|

|

Verbindungen mit Ring- oder Scheibendübeln sind als Einheit mit einem Bolzen auszuführen, der die Aufgabe hat,

ein Auseinanderfallen der Hölzer zu verhindern. |

Bei Scheibendübeln Typ C setzt sich die Tragfähigkeit aus der Summe der Einzeltragfähigkeiten von Bolzen und

Dübel zusammen. |

| Bei Ringdübeln A1 und Scheibendübeln B1 wird eine Gesamttragfähigkeit der Verbindungseinheit berechnet. |

|

| Der zugehörige Bolzendurchmesser unterliegt bestimmten Bedingungen, die von der

Dübelgröße abhängen. |

| Die nicht zulässigen Durchmesser werden in der Auswahlliste inaktiv dargestellt. |

|

|

|

|

| Nach /1/, 12.3 (1), werden Passbolzen rechnerisch wie Stabdübel behandelt. |

|

|

|

|

| Verbindungen mit Gewindestangen werden gemäß /1/, 12.4, berechnet. |

|

|

|

|

Infolge des Einhängeeffekts darf ein Teil des Heraus-ziehwiderstands Fax,Rk gemäß /16/, 8.2.2, bzw. /1/,

12.3 (8), zur Erhöhung des Scherwiderstandes Fv,Rk angesetzt werden. |

|

|

|

|

|

|

|

|

|

|

| das Eingabefenster für die

Verbindungsmittel wird über das Registerblatt System aufgerufen |

|

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Das Fenster gliedert sich in die Bereiche Verbindungsmittel,

Anordnung und Optionen. |

Im unteren rechten Fensterbereich erscheint eine Ergebnisbox

mit den Tragfähigkeiten des

gewählten Verbindungsmittels. |

| Im Falle unzulässiger Eingaben erscheint anstelle

des Ergebnisses eine Fehlermeldung. |

|

| Verbindungsmittel |

|

| Die oberste Listbox enthält alle zur Auswahl stehenden Verbindungsmittel. |

| Ist die Wahl eines Typs aus bestimmten Gründen

nicht möglich, wird der betreffende Typ als nicht auswählbar blass dargestellt. |

|

|

|

|

| Unter dem Verbindungsmittel stehen zwei Listboxen mit dem

Verbindungs-mitteldurchmesser und der -länge sowie ggf. zusätzlichen

Parametern. |

| Unzulässige Durchmesser sind nicht anwählbar. |

|

|

|

|

| Bei Nagel- und Schraubenverbindungen

können die Größenangaben auch benutzerdefiniert eingegeben werden. |

|

|

| Optionen |

|

| In der dritten Spalte des Registerblatts erscheinen zusätzliche Parameter oder Berechnungsoptionen

in Abhängigkeit vom gewählten Verbindungsmittel. |

|

|

|

|

| Im Folgenden werden die Besonderheiten der unterschiedlichen

Verbindungsmittel erläutert. |

|

|

|

Die notwendigen Bemessungsparameter einer Nagelverbindung sind

Durchmesser und Länge

des Nagels. |

Soll der Herausziehwiderstand Fax,Rk berechnet

werden, sind zusätzlich die Eingaben des Kopf-durchmessers dk und der

effektiven Länge lef

erforderlich. |

|

|

|

|

Wegen der Spaltgefahr des Holzes muss bei Nagel-verbindungen ohne Vorbohrung die Dicke t von Bau-

teilen aus Vollholz eine Mindestholzdicke entspr. /16/, 8.3.1.2(6), bzw. /1/, Gl. (218), eingehalten werden. |

Der Herausziehwiderstand Fax,Rk ist bei vorgebohrten

Verbindungen = 0. |

|

|

|

|

|

|

|

| Eingabe und Berechnung erfolgen i.W. analog zu den Nagelverbindungen. |

| Da weder in /16/ noch in /41/ Werte für Auszieh- und Kopfziehparameter angegeben

sind, werden die Werte nach /1/, Tab. 15, verwendet, sofern keine Unterlegscheibe

gewählt wurde. |

Bezüglich der charakteristischen Werte für die Aus-ziehparameter fax und die Kopfdurchziehparameter

fhead sind Schrauben gemäß /1/ und /41/ in

Tragfähigkeitsklassen eingeteilt. |

Die Klassen 1, 2 oder 3 legen den Ausziehparameter

f1,k fest; die Klassen A, B oder C den Kopfdurch-ziehparameter f2,k. |

| d1 bezeichnet den Kerndurchmesser. |

| Die übrigen Optionen entsprechen

denen der Nägel. |

|

|

|

|

|

|

SPAX-Schrauben / Würth-ASSY-plus VG-Schrauben |

|

|

| Eingabe und Berechnung erfolgen i.W. analog zu den Nagelverbindungen. |

| Bezüglich der charakteristischen Werte für die Aus-ziehparameter f1,k und die Kopfdurchziehparameter f2,k werden die Werte gemäß /10/, /11/ und

/12/ verwendet. |

Als Material kann zwischen Kohlenstoffstahl oder

nicht rostendem Stahl gewählt werden. |

|

|

|

|

| Schrauben mit einem Durchmesser ≥ 8 mm dürfen gemäß /15/, 4.2, ohne Vorbohren nur in die

Holzarten Fichte, Tanne oder Kiefer eingeschraubt werden. |

|

|

|

|

|

|

|

| Eingabe und Berechnung erfolgen i.W. analog zu den Nagelverbindungen. |

Bzgl. der charakteristischen Werte für die Auszieh-parameter fax,k und die Kopfdurchziehparameter

fhead,k sind Sondernägel gemäß /41/, NCI

Zu 8.3.2, in Tragfähigkeitsklassen eingeteilt. |

Die Klassen 1, 2 oder 3 legen den Ausziehparameter

fax,k fest; die Klassen A, B oder C den Kopfdurch-ziehparameter fhead,k. Die Parameter werden /41/,

8.3.2, Tab. NA.16, entnommen. |

| Zugfestigkeit des Stahls. Im Regelfall bestehen Sondernägel aus Stahldraht mit einer

Mindestzugfestigkeit fu,k = 600 N/mm2. |

|

|

|

|

Gemäß /41/, NCI Zu 8.3.2 (NA.13), bzw. /1/, 12.8.1 (8), darf bei Verbindungen

mit Sondernägeln in vorge-

bohrten Nagellöchern

der charakteristische Ausziehparameter f1,k zu 70 % in Ansatz gebracht werden, wenn der Bohrlochdurchmesser

nicht größer

als der Kerndurchmesser des Sondernagels ist. |

| Bei größerem Bohrlochdurchmesser darf der Sondernagel nicht auf Herausziehen beansprucht werden. |

|

| Die übrigen Optionen entsprechen denen der Nägel. |

|

|

|

|

|

|

|

| Bei Simpson-Nägeln CNA und Schrauben CSA werden nur

Durchmesser und Länge gewählt. |

| Die Bemessung erfolgt gemäß /62/. |

| Die Optionen entsprechen denen der Sondernägel. |

|

|

|

|

|

|

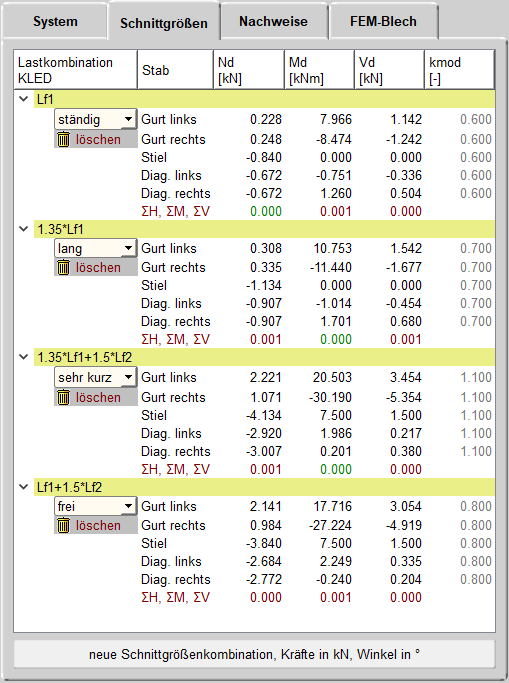

| Im Registerblatt Schnittgrößen werden die

Schnittkräfte der einzelnen Stäbe eingegeben. |

| Falls die Schnittgrößen mit den Stabwerksprogrammen 4H-NISI oder 4H-FRAP berechnet wurden, sollte die Importfunktion des Programms genutzt werden, da hier die gelesenen Schnittkräfte automatisch in das richtige Koordinatensystem transformiert werden. |

|

|

|

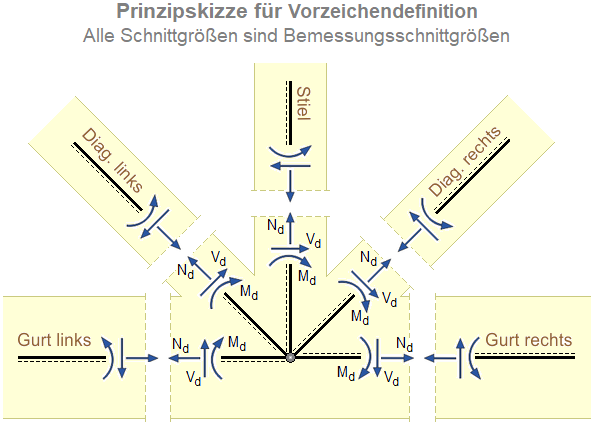

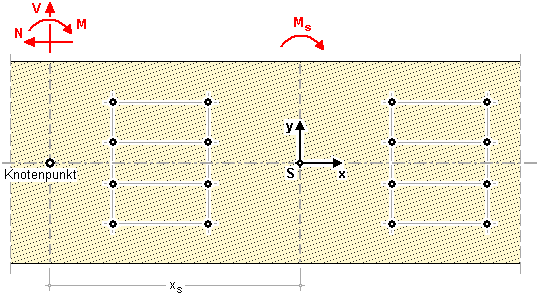

| Erwartet werden die Schnittgrößen am negativen Schnittufer der an

den Knotenpunkt angeschlossenen Stäbe. |

| In der Prinzipskizze in der rechten Fensterhälfte ist

die Schnittgrößendefinition dargestellt. |

|

|

|

| Eine Schnittgrößenkombination besteht aus den

Schnittgrößen (M, N, V) aller angeschlossenen Stäbe. |

Jede Kombination erhält einen Namen, der in der gelb unterlegten

Überschriftenzeile der Kombination eingegeben

wird, und die Lasteinwirkungsdauer. |

| Aus Lasteinwirkungsdauer, Nutzungsklasse und Material

resultiert der kmod-Wert, der automatisch berechnet wird. |

| Da die Materialien der Stäbe unterschiedlich sein können, erhält

jeder Stab einen eigenen kmod-Wert. |

Die Lasteinwirkungsdauer wird in der Listbox in der ersten Spalte gewählt. Wird die Einstellung frei gewählt,

kann der Wert in der kmod-Spalte vorgegeben werden. |

| In den Eingabezeilen unter der Bezeichnung werden die Schnittgrößen

für jeden einzelnen Stab eingegeben. |

|

| Das Programm berechnet zu jeder Schnittgrößenkombination die Summen

der Momente (ΣM), der Horizontalkräfte (ΣH) und der Vertikalkräfte (ΣV) aller Stäbe. |

| Diese Summen werden in der Zeile unter den Stabschnittgrößen angezeigt. |

| Im Normalfall sollten alle drei Summen gleich Null sein. Ist eine der Summen

ungleich Null bedeutet dies, dass im Knotenpunkt eine äußere Last angreift oder dass sich im

Knotenpunkt ein Auflager befindet. |

Ist eine der Summen ungleich Null und es greift weder

eine äußere Last im Knotenpunkt an noch ist dort ein

Auflager, liegt ein Fehler vor und die Eingaben sollten überprüft werden. |

| Ein Klick auf die Eingabezelle mit dem Mülleimersymbol löscht die

betreffende Schnittgrößenkombination. |

| Mit dem Button neue Schnittgrößenkombination wird eine neue

Kombination angelegt. |

|

|

|

|

|

| Im Nachweisregister werden die Einstellungen für die

Nutzungsklasse und die auszuführenden Nachweise vorgenommen. |

|

|

|

In der unteren Bildschirmhälfte erscheinen nach

erfolgter Berechnung die Ausnutzungen der einzelnen Nachweise

für jedes Bauteil. |

| Folgende Nachweise können geführt werden. |

|

|

| Tragfähigkeit (Spannungsnachweise) der angeschlossenen Stäbe |

|

|

| Tragfähigkeit der gewählten Verbindungsmittel |

|

|

| Tragfähigkeit des Knotenblechs (Scheibenbeanspruchung und Lochleibungsfestigkeit) |

|

|

|

| Nutzungsklasse |

|

|

| Die Nutzungsklasse wird über die Optionsbuttons eingestellt und gilt

für das gesamte Bauteil. |

|

|

|

|

| Nachweise |

|

|

| Alle Stäbe werden nach /16/, 6, für Biegung, Zug, Druck und Schub nachgewiesen. |

| Der Nachweis erfolgt unter Berücksichtigung

der Querschnitts-schwächungen durch Verbindungsmittel und Knotenblech. |

|

|

|

| Greifen Querkräfte am Knoten an, resultiert im Schwerpunkt der Verbindungsmittel ein

Exzentrizitätsmoment. |

Die Bemessungsquerkräfte können in Abhängigkeit von der

Geometrie ebenfalls im Anschlussbereich

erheblich erhöht sein. |

| Die erhöhten Bemessungsschnittgrößen im Anschlussbereich

werden vom Programm berücksichtigt. |

|

Das Knotenblech wird mit einem FEM-Programm als Scheibe

berechnet. |

| Der Nachweis der Scheibenbeanspruchung erfolgt nach /34/. |

|

|

|

|

| Der Grad der Diskretisierungsdichte kann mit dem Schieberegler eingestellt werden. I.d.R.

liefern auch recht grobe Netze ausreichend genaue Ergebnisse. |

| Die Belastungen werden über die Verbindungsmittel ins Blech übertragen. |

| Der Koordinatenursprung des Blechs liegt im gemeinsamen

Schnittpunkt aller Stabachsen (s.a. hier). |

Da das Blech unverschieblich gelagert sein muss, wird im Koordinatenursprung ein Punktlager (fest in x-, z-

und in Drehrichtung) angesetzt. |

Im Normalfall sind die resultierenden Auflagergrößen gleich Null,

da alle am Blech angreifenden Kräfte im

Gleichgewicht stehen. Es sei denn, im Knotenpunkt

greifen äußere Lasten an oder es befindet sich dort

tatsächlich ein Lager. In diesem Fall entsprechen die

Auflagerkräfte den äußeren Lasten bzw. den Auflagerkräften. |

| Die Tragfähigkeitsnachweise werden nach /57/ bzw. nach /61/, 6.1, geführt. |

| Zusätzlich erfolgt für alle Verbindungsmittel der Nachweis der

Lochleibung nach /57/, 3.6 bzw. /60/, 5. |

|

| Die Verbindungsmittel werden nach /16/, 8, nachgewiesen. |

Über die Optionsbuttons kann zwischen dem

vereinfachten Bemes-sungsverfahren nach /41/, dem

genauen Verfahren nach /16/ oder

dem Bemessungswerteverfahren nach /2/ gewählt werden. |

| Das genaueste Verfahren ist das Bemessungswerteverfahren. |

|

|

|

|

|

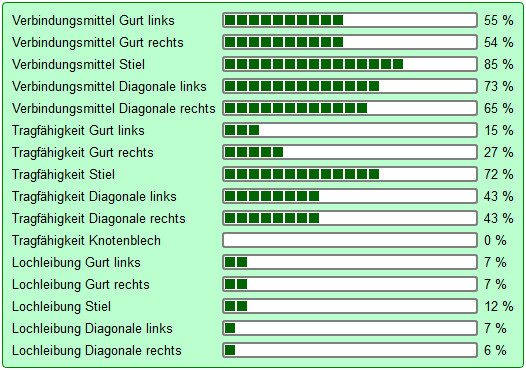

| Nachweisergebnisse |

|

|

| Nach erfolgter Berechnung werden die Ausnutzungen der einzelnen Nachweise als

Balkendiagramme dargestellt. |

Sind alle Nachweise erfüllt, erscheint der Hintergrund in grün. Ist

einer der Nachweise nicht erfüllt, erscheint ein

roter Hintergrund. |

|

|

|

|

|

|

|

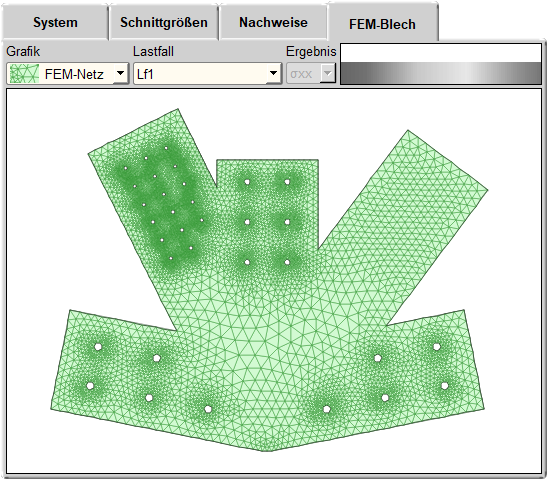

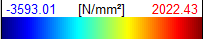

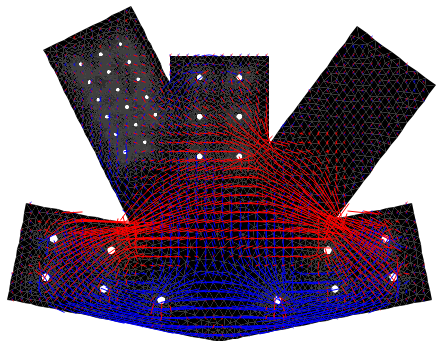

| Im Register FEM-Blech werden die Ergebnisse der

FEM-Berechnung für das Knotenblech dargestellt. |

|

|

|

| Nachfolgend werden die Auswahlmenüs beschrieben. |

|

| Auswahlmenü Grafik |

|

|

| Folgende Ergebnisarten können nach erfolgter Berechnung gewählt werden. |

|

| FEM-Netz |

das vom Netzgenerator erzeugte Netz wird gezeigt |

|

|

| Konturen |

Spannungen und Ausnutzungen werden als Farbgrafik dargestellt |

|

|

| Verformung |

das verformte Blech wird angezeigt |

|

|

| Vektoren |

die Hauptspannungsrichtungen werden visualisiert |

|

|

|

|

|

| Auswahlmenü Lastfall |

|

|

| Auswahl der berechneten Lastfälle. |

| Im Modus FEM-Netz ist das Menü inaktiv. |

|

|

|

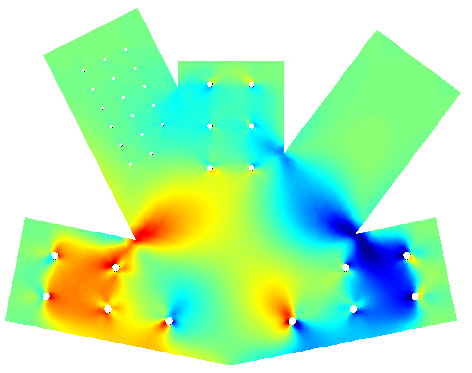

| Auswahlmenü Ergebnis |

|

|

Das Menü ist nur im Modus Kontur aktiv. Folgende Ergebnisse können

gewählt werden. |

| σxx |

Scheibennormalspannungen in x-Richtung |

| σ1 |

Hauptspannungen |

| τ1 |

Hauptschubspannungen |

| σv |

Vergleichsspannungen |

| τxy |

Schubspannungen |

| σv |

Vergleichsspannungen |

| ux |

Verschiebung in x-Richtung |

| uy |

Verschiebung in y-Richtung |

| U |

Ausnutzung |

|

|

|

|

|

| Bei der Berechnung von

Holzwerkstoffen erscheint folgende

Ergebnisliste |

| σ0 |

Scheibennormalspannungen in

Faserrichtung |

| σ90 |

Scheibennormalspannungen in

senkrecht zur Faserrichtung |

| τxy |

Schubspannungen |

| Uft,0 |

Ausnutzung Zug in

Faserrichtung |

| Ufc,0 |

Ausnutzung Druck in Faserrichtung |

| Uft,90 |

Ausnutzung

Zug senkrecht zur

Faserrichtung |

| Ufc,90 |

Ausnutzung

Druck senkrecht zur

Faserrichtung |

| Ufv0 |

Ausnutzung Schub |

| UNA.58 |

Ausnutzung gemäß der Interaktionsbedingung

n. /41/, NCI NA.6.2.5, Gl. (NA.58) |

| U |

Gesamtausnutzung |

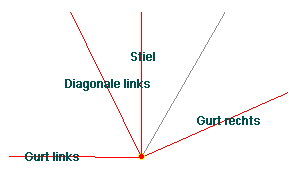

|

|

|

|

|

| Nachfolgend werden die Darstellungsmöglichkeiten, die über

das Grafik-Menü gewählt werden, erläutert. |

|

| Kontur |

|

|

| Im Auswahlmodus Kontur werden Spannungen oder Ausnutzungen dargestellt. |

|

|

|

Rechts über dem

Plot erscheint die verwendete Farbskala mit den

min- und

max-Werten. |

|

|

|

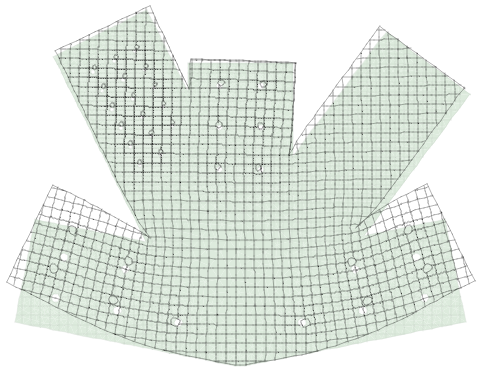

| Verformung |

|

|

| Das verformte System

wird als orthogonales Netz über das unverformte

gelegt. |

|

|

|

| Vektoren |

|

|

Hauptdruck- und Zugspannungen werden als Vektoren dargestellt. Zugspannungen

erscheinen blau,

Druckspannungen rot. |

|

|

|

|

|

|

|

|

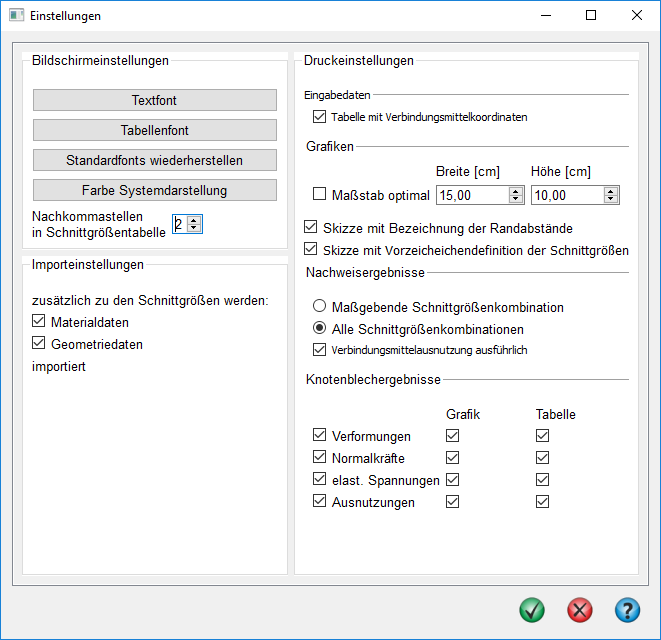

| ein Klick auf den Optionsbutton öffnet den

Dialog für die Bildschirm- und Druckeinstellungen |

|

|

|

|

|

Typ und Größe der Bildschirmfonts für Tabellen und

die

übrigen Textdarstellungen können benutzerseits modifiziert werden. |

Ein Klick auf den Button Standardeinstellungen stellt

die Standardfonts wieder her. |

In gleicher Weise kann der Anwender die Farben der

bestehenden Gruppen anpassen bzw. den Standard

wieder herstellen. |

| In der Schnittgrößentabelle können für die Tabellenzeilen und -spalten die Nachkommastellen der

Zahleneingabe eingestellt werden. |

|

|

|

|

| Die Importschnittstelle kann neben

Schnittgrößen aus den Programmen 4H-FRAP und 4H-NISI auch

Materialdaten, Quer-schnittsabmessungen und Winkelverhältnisse

übernehmen. |

| Bei aktivierter Option Materialdaten werden beim Import zusätzlich Materialart und -güte der Stäbe

übernommen. |

| Bei aktivierter Option Geometriedaten werden beim Import zusätzlich Querschnittsabmessungen und

Winkelverhältnisse zwischen den Stäben übernommen. |

|

|

|

|

| Optional können die

Verbindungsmittelkoordinaten, be-zogen auf den

Koordinatenursprung im gemeinsamen Schnittpunkt der Stabachsen,

gedruckt werden. |

| |

| Die Plotabmessungen werden in cm angegeben. |

Wird die Option Maßstab optimal gewählt, wird

ein krummzahliger Maßstab berechnet, der das Bild

optimal in

den Plotbereich einpasst. |

| Andernfalls wird der nächst passende ganzzahlige gebräuchliche Maßstab gewählt. |

Zusätzlich kann als Erläuterung eine Skizze mit den Bezeichnungen der

Verbindungsmittelabstände nach

DIN EN 1991-1 ausgegeben werden. |

| Bei Wahl der Option Maßgebende

Schnittgrößen-kombination wird für jeden Nachweis nur die

Schnittgrößenkombination gedruckt, die die größte Ausnutzung

liefert. |

|

| Im Protokoll erscheint die Ausnutzung für jedes

Verbindungsmittel. Wahlweise können hierzu Zwischenergebnisse

ausgegeben werden (Bemessungskräfte, Kraftkomponenten,...) |

|

Um den Umfang der Ergebnisse der

FEM-Berechnung des Knotenblechs zu reduzieren, kann gewählt

werden, welche Resultate als Tabelle oder Grafik gedruckt

werden sollen. |

|

|

|

|

|

|

|

|

| Detailnachweisprogramme zur Bemessung von

Anschlüssen (Knotenpunkte, Träger/Stütze, Träger/Träger), Stößen (Biege-,

Zug-

oder Druckstoß) und Fußpunkten (Stütze/Fundament) etc.

benötigen Schnittgrößenkombinationen, die häufig von einem

Tragwerksprogramm zur Verfügung gestellt werden. |

| Dabei handelt es sich i.d.R. um eine Vielzahl

von Kombinationen, die im betrachteten Bemessungsschnitt des

übergeordneten Tragwerkprogramms vorliegen und in das

Anschlussprogramm übernommen werden sollen. |

|

Zunächst sind in dem exportierenden 4H-Programm (4H-FRAP, 4H-NISI etc.) an den am

Nachweisknoten

angreifenden Stäben Kontrollpunkte (als

Stabpunkte) zu setzen, deren

Schnittgrößen beim nächsten

Rechenlauf exportiert,

d.h. für den Import in einem Detailnachweisprogramm

bereitgestellt, werden sollen. |

| Ausführliche Informationen zum Export

können dem DTE®-Schnittgrößenexport entnommen werden. |

|

|

über den dargestellten Button wird

das Auswahlfenster zum Schnittgrößen- und

Materialdatenimport aus

pcae-Stabwerksprogrammen gestartet |

|

|

|

| Das Programm 4H-HKPU, Knotenpunkt,

führt eine einachsige Bemessung durch. |

|

|

| Wenn Schnittgrößen aus dem räumlichen

Stabwerksprogramm 4H-FRAP zum Nachweis

eines Anschlusses übernommen werden sollen, sind zusätzliche

Bedingungen zu beachten. |

|

es ist sicherzustellen, dass alle Stäbe des Nachweisknotens

in einer Ebene liegen.

Sollte dies nicht der Fall sein, wird der Import mit einer Fehlermeldung abgebrochen. |

|

|

|

durch entsprechende Lagerbedingungen und Gelenke an

den Stäben ist sicherzustellen, dass sich

keine Schnittgrößen senkrecht zur Nachweisebene und auch

keine Torsion einstellen. |

Momenten- und Querkraftanteile quer zur Berechnungsebene (Querbiegung)

sowie Torsion werden

nicht berücksichtigt! |

|

|

|

|

|

|

|

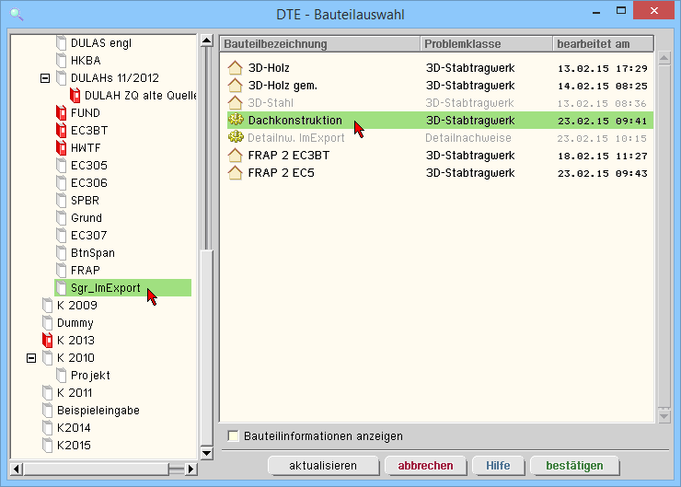

| Ein Klick auf den Import starten-Button

öffnet das Übergabeprogramm mit dem Fenster zur DTE®-Bauteilauswahl. |

| Hier werden alle berechneten Bauteile dargestellt, wobei

diejenigen B., die Schnittgrößen exportiert haben, dunkel gekennzeichnet sind. |

|

| Das gewünschte Bauteil kann nun markiert und über den bestätigen-Button

ausgewählt werden. |

| Alternativ kann durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt werden. |

|

|

|

| Bild vergrößern |

|

|

|

|

|

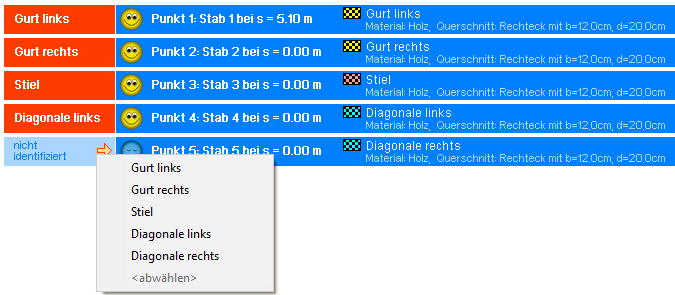

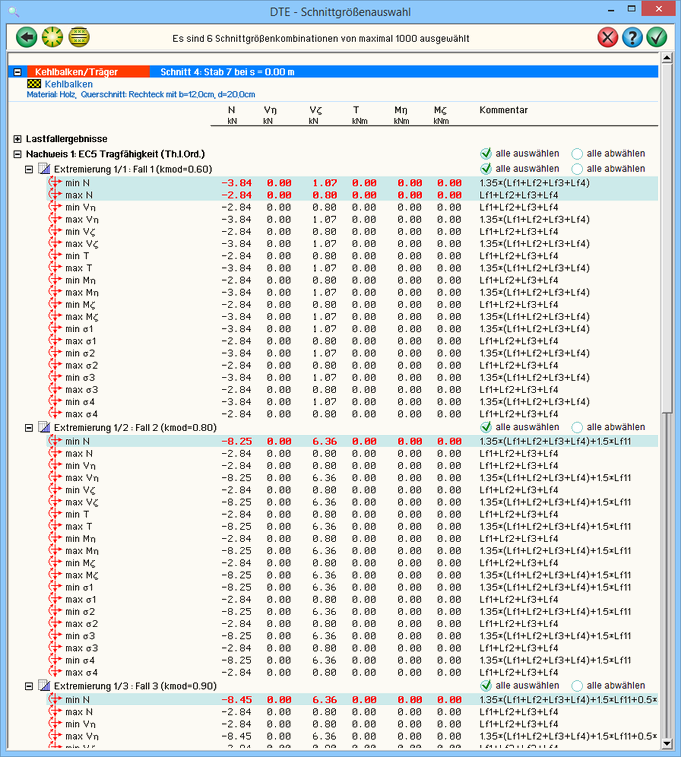

| In der Identifizierungsphase der Schnittgrößenauswahl werden alle verfügbaren Schnitte des

ausgewählten Bauteils angezeigt, wobei diejenigen Schnitte deaktiviert sind, deren Material

nicht kompatibel mit dem Detailprogramm ist. |

|

|

|

Nun werden die Schnitte den einzelnen Abteilungen

in der Schnittgrößentabelle (hier Gurt links, Gurt

rechts, Stiel, Diagonale links) zugeordnet. Dazu wird der

entsprechende Eintrag (hier Schnitt 2) angewählt und der

zugehörigen

Zeile in der dann folgenden Tabelle zugewiesen (hier Diagonale rechts). |

| Ist eine Abteilung festgelegt, werden die in Frage kommenden möglichen Alternativen für

die noch nicht festgelegte Abteilung mit einem Pfeil gekennzeichnet. |

|

|

sind nicht ausreichend Schnitte vorhanden,

kann

die DTE®-Schnittgrößenauswahl nur

über den abbrechen-Button verlassen

werden; ein Import

ist dann nicht möglich. |

|

|

|

| Zur visuellen Kontrolle werden die definierten Schnitte in einem

nebenstehenden Fenster angezeigt. |

|

|

erst wenn sämtliche Schnitte zugeordnet sind, ist die

Identifizierungsphase abgeschlossen

und die

Schnittgrößenauswahl folgt. |

|

|

|

|

|

|

|

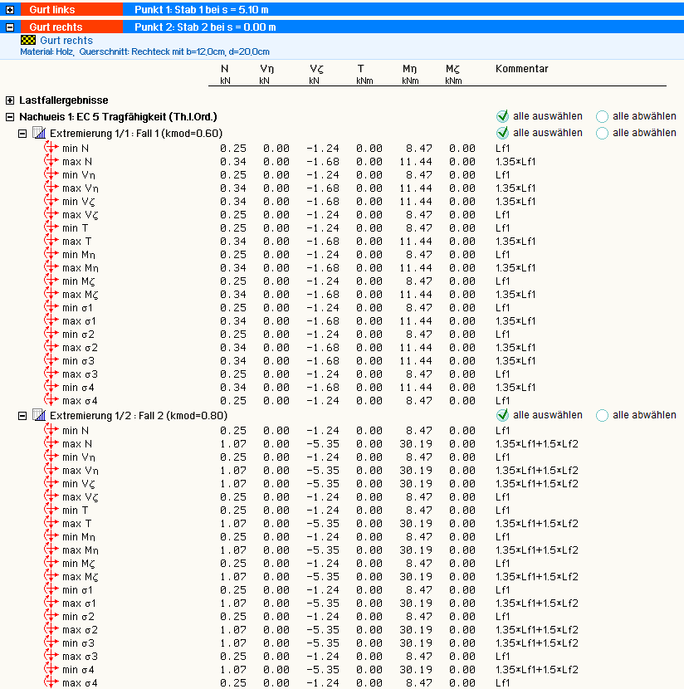

Es werden die verfügbaren Schnittgrößenkombinationen der

gewählten Schnitte angeboten, die über das

'+'-Zeichen am linken Rand aufgeklappt werden können. |

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Die obige Tabelle

verdeutlicht weiterhin die

Komplexität der Nachweise im Holzbau

nach den neuen Normen. |

|

|

im

Holzbau gehört zu

jeder

Bemessungskombination

eine maßgebende

Lasteinwirkungsdauer,

die zusammen

mit Nutzungsklasse

und Materialgüte den

zugehörigen kmod-Wert

ergibt, der zur

Berechnung des

Bemessungs-

werts des

Bauteilwiderstands

benötig wird |

|

|

aufgrund

der den Einwirkungen

anhaftenden

unterschiedlichen

Lasteinwirkungsdauern

(ständig, lang,

mittel,

kurz, sehr kurz)

muss sich daher

innerhalb einer

Standardkombination

(z.B. im Programm 4H-FRAP)

eine

Reihe von

Unterextremierungen

mit verschiedenen

kmod-Werten ergeben. |

| Das

Ergebnis einer

Standardkombination

in 4H-FRAP

ist dann die

Umhüllende dieser

Unterextremierungen. |

|

|

| zum

Import in 4H-HKPU,

Knotenpunkt,

werden diese

Unterextremierungen

(die im Ergebnissatz

von 4H-FRAP nicht

sichtbar werden)

bereitgestellt, um

den geforderten

exakten Nachweis des

Stoßes mit den

gleichfalls

importierten

kmod-Werten führen

zu können |

|

|

eine

Alternative wäre,

die Ergebnisse der

Zusammenfassung des

Nachweises zu

importieren und

manuell

einen ungünstigen

kmod-Wert anzugeben.

Hier soll jedoch der

exakte Weg gezeigt

werden. |

|

|

|

| In der

Schnittgrößenauswahl werden

sukzessive über die Buttons alle

auswählen die

Schnittgrößenblocks der einzelnen

Unterextremierungen aktiviert. |

|

|

| mittels des Buttons doppelte

Zeilen abwählen werden die Übergabeblocks

erheblich reduziert |

|

|

|

| Wenn eine Reihe von

Stößen gleichartig ausgeführt werden

soll, können in einem Rutsch weitere

Schnittgrößen anderer

Schnittkombinationen aktiviert und

so bis zu 1.000 Kombinationen

übertragen werden (s. Abb. unten). |

|

|

|

| Bild vergrößern |

|

|

|

|

|

|

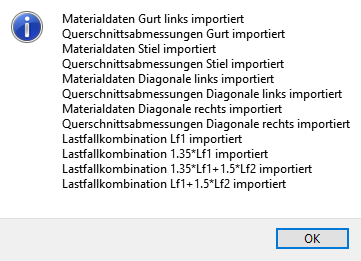

Nach dem Einlesen der Übernahmewerte erscheint

ein Protokoll im Importfenster. |

Warnungen, die beachtet werden sollten, werden

in rot dargestellt. |

Die endgültige Übernahme der Daten erfolgt erst,

wenn das Eingabefenster mit dem OK-Button

verlassen wird. |

|

|

|

|

| Nach abgeschlossener Auswahl der Schnittgrößenkombinationen und

Bestätigen der Eingabe werden die Schnittgrößensätze in die Tabelle

des aufrufenden Programms übernommen. |

Bereits bestehende Tabellenzeilen vorhergehender manueller Eingaben oder Importe

bleiben erhalten, so

dass die Schnittgrößenauswahl auch mehrfach

aufgerufen werden kann. |

| Weitere Kombinationen können auch manuell hinzugefügt werden. |

|

|

|

|

|

|

|

|

Im Folgenden werden die verwendeten Formeln zur

Berechnung des Anschlusses eines Stabes an ein

Knotenblech mit außen liegenden Blechen angegeben. |

| Voraussetzung ist, dass sich

alle Stabachsen in einem gemeinsamen Punkt schneiden; d.h. es gibt

keine Exzentrizitäten. |

| Alle anschließenden Stäbe werden in

gleicher Weise berechnet. |

| Die Formeln entstammen der Literaturquelle /45/.

Der Anschluss mit innen liegenden Blechen erfolgt analog. |

| Die Schnittgrößen M, V und N werden für

den Schnittpunkt der Stabachsen angegeben. |

|

|

|

|

| Verbindungsmittelbeanspruchung aus Moment |

|

|

| Das Anschlussmoment im Schwerpunkt

der Verbindungsmittel einer Stoßhälfte

ergibt sich zu |

|

|

| Die Horizontalkomponente

eines Verbindungsmittels aus Ms ergibt sich zu |

|

|

| Die Vertikalkomponente

eines Verbindungsmittels aus Ms ergibt sich zu |

|

|

|

| Die resultierende Kraft aus

dem Anschlussmoment ergibt sich zu |

|

|

|

|

|

|

| Verbindungsmittelbeanspruchung aus Normal- und Querkraft |

|

|

|

|

|

| resultierende Verbindungsmittelbeanspruchung |

|

|

|

|

| Resultierende Verbindungsmittelkraft |

|

|

|

|

|

|

|

| Querkraft im Anschlussbereich |

|

|

| Nach /37/, Gl. (261.3), ergibt

sich |

|

|

|

|

|

|

|

|

|

| Bemessung für Biegung n. EC 3 |

|

|

Der Tragsicherheitsnachweis der Seitenbleche wird nach dem

Nachweisverfahren Elastisch-Elastisch

entspr. DIN EN 1993-1-1, Abs. 6.2.1(5), geführt. |

|

|

|

| Bei der Berechnung von Lochblechen werden die Fehlflächen der

Löcher berücksichtigt, indem die Bemessungs-spannungen linear

um den Faktor, der sich im ungünstigsten Schnitt durch

das Blech ergibt, erhöht werden. |

| Im Regelfall beträgt der Faktor 1.333. |

|

|

|

|

| Lochleibung n. EC 3 |

|

|

| Der Nachweis der Aufnahme der Lochleibungskräfte wird entspr. DIN 1993-1-8, 3.6.1, geführt. |

|

|

|

|

|

|

| Vergleichsspannung |

|

|

|

|

|

|

|

|

| Bemessung für Biegung und Zug |

|

|

|

|

|

| Bemessung für Biegung und Druck |

|

|

|

|

|

| Bemessung für Biegung und Druck nach dem Ersatzstabverfahren |

|

|

|

|

|

| Schub aus Querkraft |

|

|

|

|

| Bemessung von Holzwerkstoffplatten |

|

|

| Die Scheibenspannungen werden in

die Richtungen parallel und senkrecht zur Faser

umgerechnet. |

| Die Bemessung erfolgt für Zug und

Druck parallel und senkrecht zur Faser sowie für

Schub. |

Zusätzlich wird die Interaktionsbedingung

gemäß /41/, NCI NA.6.2.5, Gleichung (NA.58)

ausgewertet (s.a. /2/, E10.2.2). |

|

|

|

|

|

|

|

|

|

| Bemessungswert der Tragkraft |

|

|

|

|

|

| wirksame Anzahl der in Faserrichtung hintereinander liegenden Verbindungsmittel (n>2) |

|

|

|

|

|

|

|

|

|

| Bemessungswert der Tragkraft |

|

|

|

|

|

| wirksame Anzahl der in Faserrichtung hintereinander liegenden Verbindungsmittel (n>2) |

|

|

|

|

|

|

|

|

|

| vereinfachtes Rechenverfahren |

|

|

| Bei Wahl des vereinfachten Rechenverfahrens

nach DIN EN 1995-1-1/NA:2013-08, 8.6, errechnet

sich der Bemessungswert der Tragkraft zu |

|

|

|

|

|

|

|

|

|

| wirksame Anzahl der in Faserrichtung hintereinander liegenden Verbindungsmittel (n>2) |

|

|

|

|

|

|

|

|

| Bemessungswert derTragkraft vereinfachtes Rechenverfahren |

|

|

| Bei Wahl des vereinfachten Rechenverfahrens

n. DIN EN 1995-1-1/NA:2013-08, 8.2, errechnet

sich der Bemessungswert der Tragkraft zu |

|

|

|

|

|

|

|

|

|

| wirksame Anzahl der in Faserrichtung hintereinander liegenden Verbindungsmittel (n>2) |

|

|

|

|

|

| charakteristische Tragfähigkeit genaueres Verfahren |

|

|

| Bei Wahl des genaueren Verfahren

nach /16/, 8.2.2, (s. auch /2/, E 12.6) berechnet

sich die charakteristische Tragfähigkeit

nach folgenden Gleichungen, von denen der

kleinste Wert maßgebend ist. |

|

|

einschnittige

Verbindungen |

|

|

|

|

|

zweischnittige

Verbindungen |

|

|

|

|

|

|

|

|

|

|

|

|

| Für Verbindungen aus Holz berechnet sich

die charakteristische Tragfähigkeit nach folgenden Gleichungen. |

| Die Terme zur Berücksichtigung der Seilwirkung

wurden weggelassen, da sie separat behandelt werden. |

| Der kleinste Wert ist maßgebend. |

|

|

| einschnittige Verbindungen |

|

|

|

|

|

| zweischnittige Verbindungen |

|

|

|

|

Für zweischnittige Stahlblech-Holz-Verbindungen

berechnet sich die charakteristische Tragfähigkeit

nach folgenden Gleichungen; der kleinste Wert ist maßgebend. |

|

|

dünne Bleche |

|

|

|

|

|

dicke Bleche |

|

|

|

|

|

|

|

|

|

|

|

|

Für Verbindungen aus Holz gemäß

/2/, E 12.2.2(3) kann der Bemessungswert der Tragfähigkeit

nach den

Gleichungen /16/, 8.2.2, durch Einsetzen der Bemessungswerte

My,d und fh,d direkt berechnet werden. |

| Die Terme zur Berücksichtigung der Seilwirkung

wurden weggelassen, da sie separat behandelt werden. |

| Der kleinste Wert ist maßgebend. |

|

|

| einschnittige Verbindungen |

|

|

|

|

|

| zweischnittige Verbindungen |

|

|

|

|

Für zweischnittige Stahlblech-Holz-Verbindungen

berechnet sich der Bemessungswert der Tragfähigkeit

nach folgenden Gleichungen, von denen der

kleinste Wert maßgebend ist. |

|

|

dünne Bleche |

|

|

|

|

|

dicke Bleche |

|

|

|

|

|

|

|

|

|

|

|

|

| In bestimmten Fällen darf die Tragfähigkeit

Fv,Rk (Rk) um einen Anteil ΔFv,Rk (ΔRk) erhöht werden. |

| Dieser Anteil resultiert aus dem Ausziehwiderstand des

Verbindungsmittels. |

| Der Anteil ΔFv,Rk ergibt sich

aus dem Term |

|

|

|

| der Gleichungen /16/, (8.6) und 8.7. |

|

|

| Nägel |

|

|

| Nach /16/, 8.2.2 (2), darf bei Verwendung

metallischer, stiftförmiger Verbindungsmittel

der Einfluss der Seilwirkung berücksichtigt

werden. Bei runden Nägeln ist er auf 15%

vom Scherwiderstand begrenzt. |

| Die Einschlagtiefe sollte dabei

mindestens 8 d betragen. |

|

|

| Bei Verwendung von Fermacellplatten

ist gemäß /28/ jedoch eine Erhöhung

möglich. Es gilt: |

|

| "Bei einschnittigen Verbindungen

mit überwiegend kurzzeitiger Beanspruchung

darf die ermittelte charakteristische Tragfähigkeit

Rk für eine Beanspruchung parallel

zum Rand der Gipsfaserplatte um einen Anteil ΔRk wie folgt erhöht werden:" |

|

|

|

Der Ausziehparameter fax,k und die Kopfdurchziehfestigkeit fhead,k werden nach /16/, 8.3.2 Gl.(8.25), bzw.

nach /41/, NCI Zu 8.3.2, Tab. NA.16, bestimmt. |

Für die Ermittlung des Ausziehwiderstandes

Fax,Rk darf für alle zulässigen

Verbindungsmittel der charakteristische

Wert des Kopfziehparameters fhead,k =

15 N/mm2 angenommen werden. |

|

|

|

|

|

|

| Klammern |

|

|

| Für Klammern gilt das Gleiche

wie für Verbindungen mit Nägeln. |

| Nach

/41/, NCI zu 8.4 (NA.13), können beharzte Klammern wie zwei

profilierte Nägel der Tragfähigkeitsklasse 2 des gleichen

Durchmessers n. Tab. NA.16 betrachtet werden, wenn sie die Anforderungen nach DIN 1052-10 erfüllen,

vorausgesetzt, dass der Winkel zwischen dem Klammerrücken und der

Faserrichtung des Holzes mindestens 30° beträgt. Andernfalls

sind sie wie glattschaftige Nägel zu betrachten. |

| Bei Verwendung von Fermacellplatten

gilt entsprechend /28/ für den Ausziehwiderstand

Rax,k |

|

|

|

|

|

|

|

| Sondernägel |

|

|

| Nach /41/, 8.3.2 (4), darf der Ausziehwiderstand

für Nägel mit anderem als glattem Schaft,

wie in EN 14592 definiert, wie folgt berechnet werden |

|

|

|

Nach /41/, NCI Zu 8.3.1.3 (NA.9),

darf bei einschnittigen Holzwerkstoff-Holz-Nagelverbindungen

mit profilierten

Nägeln (Sondernägeln)

- außer bei Gipsplatten-Holz-Verbindungen

- der charakteristische Wert der Tragfähigkeit

Fv,Rk um einen Anteil ΔFv,Rk erhöht werden. |

|

|

|

Nach /41/, NCI Zu 8.3.1.4 (NA.4),

darf bei einschnittigen Stahlblech-Holz-Nagelverbindungen

mit profilierten Nägeln

die

charakteristische Tragfähigkeit Fv,Rk nach Gleichung (NA.129) um einen Anteil ΔFv,Rk erhöht werden. |

|

|

|

Nach /41/, NCI Zu 8.3.2 (NA.12),

dürfen für Nägel, die nach /18/

einer Tragfähigkeitsklasse zugeordnet wurden,

die charakteristischen Werte für die Ausziehparameter

und die Kopfdurchziehparameter n. Tab. NA. 16

bestimmt werden. |

|

|

|

|

|

| Schrauben |

|

|

| Nach /16/, 8.7.2 (4) darf für

Verbindungen mit Schrauben n. /26/ mit |

|

|

|

| der charakteristische Ausziehwiderstand

berechnet werden zu |

|

|

|

|

|

|

|

| Passbolzen |

|

|

Bei Verbindungen mit Bolzen oder

Passbolzen darf der charakteristische Wert der

Tragfähigkeit Fv,Rk n. /16/, 8.2.2,

um einen Anteil ΔFv,Rk erhöht

werden. |

| Gemäß /16/ 8.2.2 (2)

ist ΔFv,Rk auf 25% von Fv,Rk zu begrenzen. |

| Maßgebend für ΔFv,Rk ist die Querdruckspannung unter der Unterlegscheibe.

Die wirksame Fläche unter der Scheibe kann

nach /16/, 8.5.2(2), zu A · 3.0 ·

fc,90,k berechnet werden. |

|

|

|

|

|

|

| Bolzen und Gewindestangen |

|

|

| Sofern nichts anderes

festgelegt ist, gelten die Bestimmungen für

Verbindungen mit Stabdübeln und Passbolzen

sinngemäß. |

|

|

|

|

|

| Ring- und Scheibendübel |

|

|

| Ring- oder Scheibendübel bieten

keinen Widerstand gegen Herausziehen. |

| Da Ring- oder Scheibendübel

jedoch immer in Verbindung mit Bolzen ausgeführt

werden müssen, wird vom Programm der Herausziehwiderstand

des verwendeten Bolzens ermittelt. |

| Dieser Herausziehwiderstand kann

auch gemäß /16/, 8.2.2, oder

/1/, 12.3 (8), zur Erhöhung der Schertragfähigkeit

herangezogen werden. |

|

|

|

|

|

|

|

|

|

| Bis zu fünf Stäbe können am Knoten angreifen. |

| Für alle Stäbe können Neigungen frei vorgegeben werden. |

Der Gurt kann geteilt werden und beiden Teilen gleichfalls eine

Neigung zugewiesen werden. |

|

|

|

|

| Die Verbindungsbleche (Stahl oder Aluminium) können als Quasirechteckform außen auf dem Knotenpunkt liegen. |

Zusätzlich können die Bleche durch Einlassen in die Stabquerschnitte

mit der Holzfläche

bündig angeordnet liegen. |

|

|

|

|

Das Verbindungsblech (Stahl oder Aluminium) kann als Quasirechteckform in die geschlitzten Stabquerschnitte

eingelassen werden. |

|

|

|

|

|

Sowohl außen liegende Bleche als auch das eingeschlitzte Blech

können als Kontur den Stäben folgen, wobei die Längen der Äste

auf den Stäben unabhängig voneinander festgelegt werden können. |

|

Die beschriebenen Blechformen gelten analog für alle weiteren

nachfolgend gezeigten Knotenpunktsvarianten. |

|

|

|

|

| In den nebenstehenden Beispielen wurde der Gurt geteilt und geneigt. |

|

|

|

|

|

| Der Gurt kann einseitig ausgebildet sein. |

|

|

|

|

|

| Einseitger Gurt links mit Diagonale und Stiel. |

|

|

|

|

|

| Auch der Stiel muss nicht senkrecht stehen. |

|

|

|

|

| |

Diagonalen und Stiel müssen nicht auf der gleichen Seite bzgl.

des Gurts liegen. |

|

|

|

|

| |

Der im Stabwerksprogramm in seiner Originallage befindliche

Knotenpunkt wird vom Programm automatisch in die Definitionsebene transformiert. |

Schnittgrößen, Geometrie und Werkstoffkenndaten können aus den Stabwerksprogrammen 4H-FRAP,

Räumliche Stabtragwerke, und

4H-NISI, Ebene Stabtragwerke, übernommen werden |

|

|

|

| ... und weitere Kombinationen aller oder einzelner der fünf Stäbe. |

|

|

|

|

| zur Hauptseite 4H-HKPU, Knotenpunkt EC 5 |

|

|

|