|

|

| Seite überarbeitet Feb. 2024 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

Rechenlaufsteuerung .............. |

|

|

|

Profile / Verstärkungben ......... |

|

|

|

Anschlussparameter ............... |

|

|

|

Schnittgrößen ........................ |

|

|

|

Schnittgrößenimport .............. |

|

|

|

Ergebnisübersicht ................... |

|

|

|

|

allgemeine Erläuterungen ....... |

|

|

|

Komponentenmethode ............ |

|

|

|

Teilschnittgrößen .................... |

|

|

|

Nachweise ............................. |

|

|

|

Schweißnähte ........................ |

|

|

|

Stegsteifen ........................... |

|

|

|

|

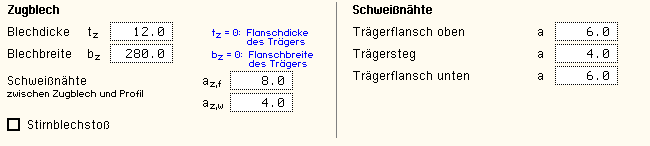

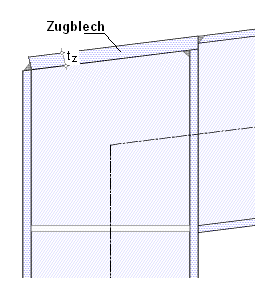

Zugblech ............................... |

|

|

|

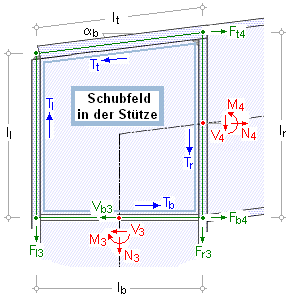

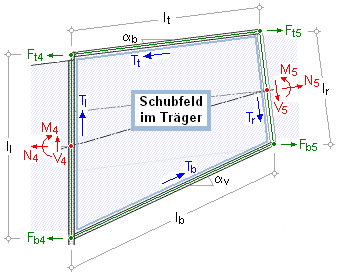

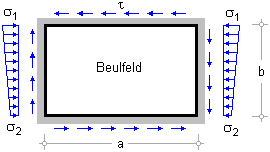

Schubfeld .............................. |

|

|

|

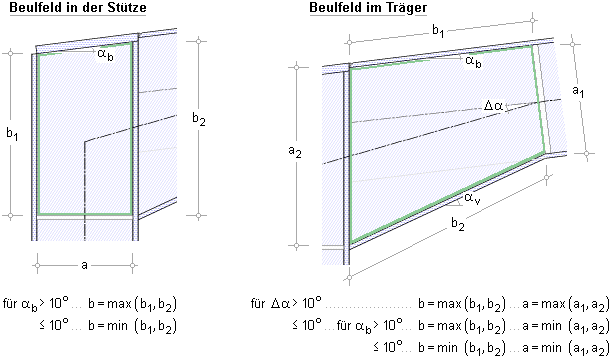

Beulen ................................... |

|

|

|

Rotationssteifigkeit ................. |

|

|

|

Rotationskapazität .................. |

|

|

|

nationale EC-Anhänge ............ |

|

|

|

|

|

|

|

|

|

|

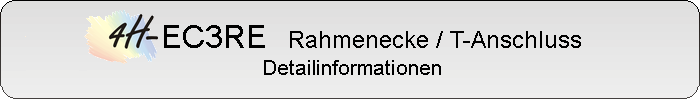

im Register 1 befinden sich die Angaben

zur Rechenlaufsteuerung sowie zu den Baustoffen. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Allgemeines |

|

|

Das Programm 4H-EC3RE stellt

eine Vielzahl einstellbarer Parameter zur Verfügung, um beliebige Rahmenecken

oder T-Anschlüsse abbilden zu können. |

| Um den Eingabeaufwand für Standard-Verbindungen

gering zu halten, besteht die Möglichkeit, die Anzahl an Einstellvariationen zu reduzieren. |

| Bei Deaktivierung des Buttons weitere Einstellungen werden

einige Parameter nicht mehr auf der Eingabeoberfläche dargestellt

und programmintern auf sinnvolle Werte gesetzt. |

|

| Zudem können die Eingabedaten über

die Copy-Paste-Funktion von einem Bauteil in ein anderes exportiert bzw. gesichert werden. |

|

|

|

|

Dazu ist der

aktuelle Datenzustand über den Button Daten exportieren in die Zwischenablage zu

kopieren

und anschließend über den Button Daten

importieren aus der Zwischenablage in das aktuell geöffnete

Bauteil

zu übernehmen. |

Diese Funktionalität ermöglicht es außerdem,

die Eingabedaten aus dem Programm 4H-EC3RE, Rahmenecken,

in die Programme 4H-EC3BT,

biegesteife Trägeranschlüsse, 4H-EC3TT, Biegestoß mit

thermischer Trennschicht,

4H-EC3LS, Laschenstoß, etc. zu übertragen.

Die Daten können i.A. zurücktransportiert werden. |

|

| Teilsicherheitsbeiwerte |

|

|

| Im Programm 4H-EC3RE werden für den Nachweis

von Träger-Stützenanschlüssen

nach EC 3-1-8 folgende Teilsicherheitsbeiwerte herangezogen |

|

|

|

Die Werte können entweder den entsprechenden Normen

(s. Nationaler Anhang)

entnommen oder

vom Anwender vorgegeben werden. |

| Bei reduzierter Einstellung werden die genormten Teilsicherheitsbeiwerte

für Anschlüsse übernommen. |

|

| Stahlsorte |

|

|

| Grundsätzlich kann jedem Verbindungselement ein

eigenes Material zugeordnet werden. |

Der Übersichtlichkeit halber kann an dieser Stelle

eine einheitliche Stahlgüte für die Verbindungsbleche (Stütze,

Träger, Stirnblech, Stegbleche, Stegsteifen,

Futterbleche) gewählt werden. |

|

|

|

Da die Beschreibung der Stahlparameter für Verbindungen

nach EC 3 programmübergreifend identisch ist,

wird auf die allgemeine

Beschreibung der Stahlsorten verwiesen. |

| Bei reduzierter Einstellung kann nur eine einheitliche

Stahlsorte für alle Verbindungsbleche gewählt werden. |

|

| Schrauben |

|

|

| Um eine Stirnblechverbindung nachzuweisen,

sind Schraubengröße, Festigkeitsklasse sowie ggf. Futterblechdicken anzugeben. |

| Bei beidseitiger Verbindung (T-Anschluss) wird jeder

Anschlussseite eine eigene Schraubengröße/-festigkeit zugeordnet. |

| Der Übersichtlichkeit halber kann an dieser Stelle

eine einheitliche Schraubengröße/-festigkeit gewählt

werden. Anschlussspezifische Parameter werden an entsprechender Stelle festgelegt. |

|

Eine große Schlüsselweite setzt neben größeren

Schraubenabmessungen bei Schrauben der Festigkeitsklassen

8.8 oder 10.9 voraus, dass es sich um vorgespannte Schrauben (HV) handelt. |

|

|

|

Da die Beschreibung der Schraubenparameter für

Verbindungen nach EC3 programmübergreifend identisch ist,

wird auf die allgemeine Beschreibung der Schrauben verwiesen. |

| Bei reduzierter Eingabe kann nur eine einheitliche

Schraubensorte gewählt werden. |

|

| Anschlusstyp |

|

|

| Es werden zwei Anschlusskonfigurationen unterschieden |

|

|

|

Stützenkopfverbindungen können entweder einseitig

als Rahmenecken oder beidseitig als T-Anschlüsse erfolgen,

wobei

eine Rahmenecke rechts- oder linksseitig angeschlossen werden kann. |

| Bei beidseitigen Anschlüssen können sich die Trägerprofile

sowie die Verbindungsarten unterscheiden. |

|

| Horizontale Verbindungen (Variante 2) werden als einseitige

Anschlüsse aufgefasst. |

| Diese Einstellung wird bei der Parameterauswahl auf

den nachfolgenden Registerblättern berücksichtigt. |

|

| Komponentenmethode |

|

|

| Bei der Komponentenmethode wird das komplexe Tragschema einer biegesteifen Verbindung in einfacher

zu berechnende Grundkomponenten (s. EC 3-1-8, Tab. 6.1) zerlegt. |

| Je nach Anschlussgeometrie kommen teilweise unterschiedliche

Grundkomponenten (Gk) zum Tragen. |

Im Programm werden nur diejenigen Gkn aufgeführt,

die für die Bemessung einer Rahmenecke

maßgebend

werden können. |

| Der Anwender kann wählen, ob er eine komplette

Berechnung wünscht oder nur ausgewählte Grundkomponenten

nachgewiesen haben möchte. |

|

|

|

| Bei reduzierter Einstellung können keine benutzerspezifischen

Grundkomponenten ausgewählt werden. |

|

| Nachweise |

|

|

| Das Programm 4H-EC3RE weist

die Tragfähigkeit

einer Verbindung über

die Komponentenmethode nach. |

| Dabei werden je Anschlussgeometrie (s. Register

3,4) nur die relevanten Tragfähigkeiten ermittelt und

optional Nachweise geführt. |

| Es gilt |

|

| die Wahl des Nachweisverfahrens ist bei

der Berechnung der Druckkomponenten Gk 2 und 20 relevant. |

| Es geht ebenso in die Nachweise der Stegsteifen

und der Querschnittstragfähigkeit

ein. |

| Außerdem wird es beim Beulnachweis berücksichtigt. |

| Es kann zwischen elastisch-plastischem und elastisch-elastischem Verfahren unterschieden

werden. |

|

|

| die Abscher-/Lochleibungstragfähigkeit

aus Querkraft ist nur für geschraubte

Verbindungen relevant. |

Auf der sicheren Seite

liegend kann die Querkrafttragfähigkeit mit einem vereinfachten

Verfahren

ermittelt werden. |

|

|

| zusätzlich oder alternativ zu den

Nachweisen mit der Komponentenmethode nach EC 3-1-8,

6.2.2 und 6.2.7, können

die berechneten Grundkomponenten auch mit Teilschnittgrößen nachgewiesen

werden |

|

|

ist eine Voute angeordnet, kann neben dem

Anschluss der Voute an die Stütze zusätzlich der

Anschluss der

Voute an den Träger berücksichtigt werden. |

Ebenso kann bei einer geschweißten

Rahmenecke (Variante 1) der Stirnblechstoß im Träger

zusätzlich

nachgewiesen

werden. |

| Analog hierzu wird bei der diagonalen Rahmenecke

(Var. 3) der Stirnblechstoß der Stütze nachgewiesen. |

|

|

Schweißnähte werden bei geschweißten Verbindungen und Stirnblechverbindungen

über den

Linienquerschnitt nachgewiesen. |

| Es kann zwischen dem richtungsbezogenen und dem vereinfachten Verfahren unterschieden werden. |

|

|

| das Schweißverfahren geht in die Nachweise

der Schweißnähte und der Stegsteifen ein |

|

|

|

|

| das Schubfeld kann

optional sowohl in der Stütze als auch im Träger

elastisch nachgewiesen werden |

|

|

| bei besonders hoch belasteten Rahmenecken

sowie bei sehr hohen Trägern muss ggf. die Beulsicherheit nachgewiesen

werden. |

| Hierbei können entweder die Methode der reduzierten

Spannungen oder das Verfahren der wirksamen Fläche verwendet werden. |

|

|

|

|

|

| Bei Bedarf kann die Rotationssteifigkeit der Verbindung für die berechneten Grundkomponenten ermittelt werden. |

| Dabei ist es nicht relevant, ob die komplette

Berechnung aktiviert ist oder benutzerdefinierte Grundkomponenten ausgewählt sind. |

| Optional können Querschnittsnachweise des

Trägers und/oder der Stütze für die eingegebenen Schnittgrößenkombinationen

in der Anschlussebene durchgeführt werden. |

|

| Bei reduzierter Eingabe werden

alle erforderlichen Nachweise geführt. |

|

| Verschiedenes |

|

|

T-Anschlüsse: Zur Berechnung

von Gleichgewichtssystemen und bei händischer Eingabe

der Schnittgrößen

empfiehlt es sich die Schnittgrößen

einer Anschlussseite vom Programm berechnen zu lassen.

Bei Aktivierung dieser Option

werden die Schnittgrößen des Stützenanschnitts berechnet. |

|

|

|

Das Programm 4H-EC3RE bietet

die Möglichkeit, die zur visuellen Kontrolle vorhandenen

Bildschirmgrafiken

entweder innerhalb des jeweiligen Eingabefensters

anzuordnen oder in einem separaten Fenster anzuzeigen,

um die Eingaberegister optimal für die Dateneingabe auszunutzen. |

|

|

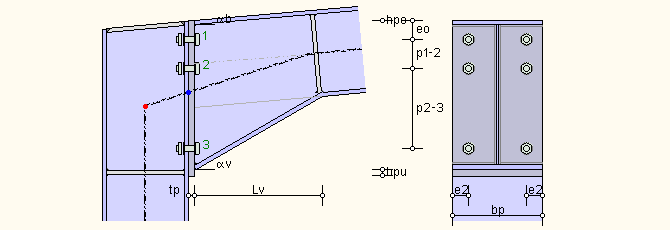

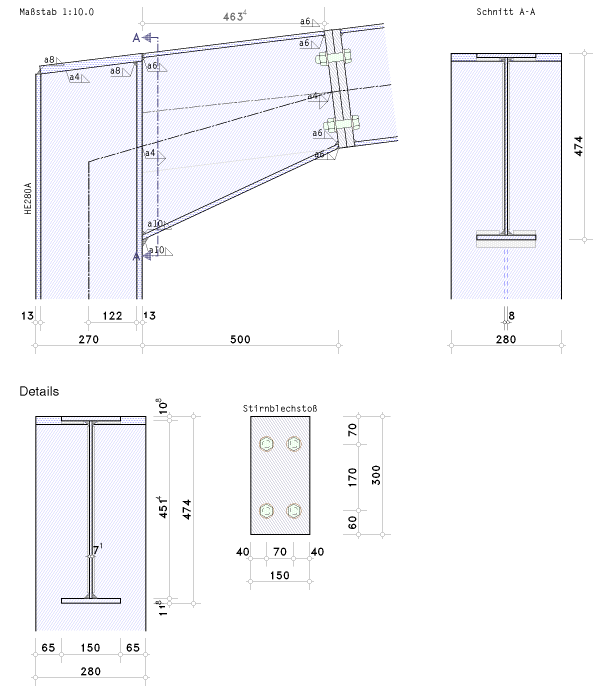

| Der Anschluss wird zur visuellen Kontrolle bei der

Eingabe am Bildschirm dargestellt; Schweißnähte, Schrauben,

Profile und Abstände sind maßstabsgetreu visualisiert. |

| Ebenso sind die wesentlichen Parameter der Abmessungen

bezeichnet. |

|

|

|

|

|

|

|

|

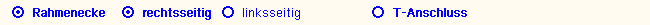

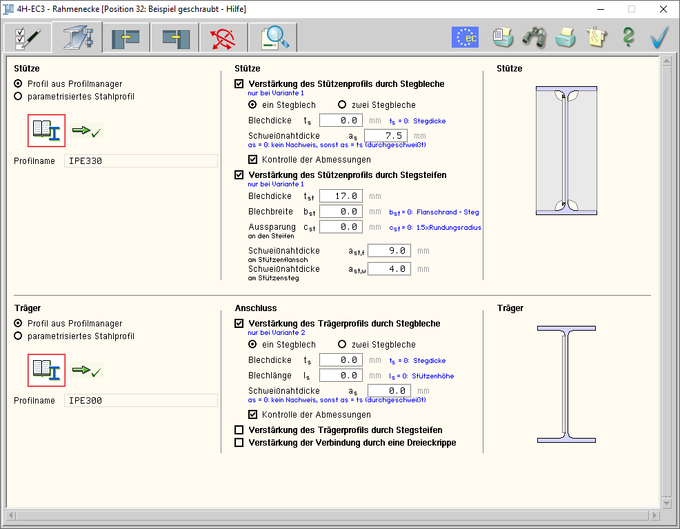

im Register 2 befinden sich die Angaben

zum Stützenprofil und zu den Trägerprofilen. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Profile |

|

|

| Die Parameter der Anschlussprofile können entweder

über den pcae-eigenen Profilmanager in das Programm importiert werden oder als typisiertes

Stahlprofil parametrisiert eingegeben werden. |

|

|

|

| Um ein Profil aus dem Angebot des Profilmanagers zu

wählen, ist der grün unterlegte Pfeil zu betätigen. |

Das externe Programm wird aufgerufen und ein Profil

kann aktiviert werden. Bei Verlassen des Profilmanagers

werden die

benötigten Daten übernommen und der Profilname protokolliert. |

|

|

|

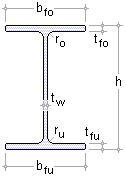

| Zur Definition eines parametrisierten Profils wird

zunächst seine Klasse über eine Listbox festgelegt, anhand

derer bestimmt wird, welche weiteren Parameter freigelegt werden. |

| Das Programm kann Rahmenecken

oder T-Anschlüsse mit Doppel-T-Profilen berechnen,

die als I, H-,

DIL-, S-, W-Profile pcae-intern bekannt sind. |

| Andere Profilklassen sind in der Listbox farblich gekennzeichnet,

können protokolliert und gezeichnet, jedoch als Verbindungselement

nicht verwendet werden. |

Bei gewalzten Profilen werden die Ausrundungsradien

zwischen Flansch und Steg geometrisch berücksichtigt,

während geschweißte Blechprofile mit Schweißnähten

zusammengefügt sind. |

| Es kann zwischen Kehlnähten und durchgeschweißten

Stumpfnähten unterschieden werden. |

|

|

|

| Diese Schweißnähte werden nicht nachgewiesen. |

|

| Gewalzte Doppel-T-Profile haben einen einheitlichen

Ausrundungswinkel (ro = ru). |

|

Bei reduzierter Eingabe (s. Register

1) sind die Profilabmessungen symmetrisch,

d.h.

es gilt bei Doppel-T-Profilen bfu = bfo,

tfu = tfo. |

| Geschweißte Doppel-T-Profile weisen

einheitliche Schweißnähte auf (au =

ao). |

|

|

|

|

|

|

|

| Verstärkungen |

|

|

| Stützenprofile können zur Verstärkung

des Stegs mit Stegblechen und/oder Stegsteifen ausgeführt

werden. |

Ebenso können bei gevouteten Anschlüssen am Übergang

von Träger zur Voute Stegsteifen das

Trägerprofil verstärken. |

Außerdem bietet die Anordnung von Dreieckrippen

zwischen Träger- und Stützenflansch sowie von Zwischensteifen

im Stützenprofil im Bereich des jeweiligen Trägers

eine weitere Möglichkeit zur Verstärkung der Verbindung. |

|

|

|

| Stegbleche können ein- oder beidseitig angeordnet

werden, wobei sie die gleiche Stahlgüte wie das Profil aufweisen

(EC 3-1-8, 6.2.6.1 (8)) sollten. Weiterhin sollten ihre Abmessungen

folgende Bedingungen erfüllen. |

|

die Breite bs sollte mindestens

so groß sein, dass die Schweißnähte

as um das zusätzliche Stegblech an die Eckausrundung

heranreichen (EC 3-1-8, 6.2.6.1 (9)), jedoch kleiner

als

40·ε·ts sein (EC 3-1-8,

6.2.6.1 (13)).

Sie wird vom Programm berechnet und in der Druckliste protokolliert. |

|

|

die Länge ls sollte so

groß

sein, dass sich das zusätzliche Stegblech über

die effektive Breite des Stegs

unter der Querzugbeanspruchung

und der Querdruckbeanspruchung hinaus erstreckt (EC 3-1-8,

6.2.6.1 (10)) |

|

|

die Dicke ts des zusätzlichen

Stegblechs sollte mindestens der Stützenstegdicke

entsprechen

(EC 3-1-8, 6.2.6.1 (11)) |

|

|

|

| Ist eine der Bedingungen nicht eingehalten, erfolgt

der Abbruch des Programms mit entsprechender Fehlermeldung. |

Ist jedoch die Kontrolle der Abmessungen unterdrückt,

wird nur die Fehlermeldung ausgegeben, die

Berechnung aber fortgesetzt. |

|

| Im Programm 4H-EC3RE werden Breite, Stahlgüte

und Schweißnahtdicke des Stegblechs vorbelegt |

|

die Stegblechbreite bs wird entsprechend der Steghöhe des Profils (ohne

Ausrundung bzw.

Schweißnahtschenkel) gesetzt |

|

|

| die Stahlgüte des Stegblechs ist gleich

der des Profils |

|

|

die Dicke der Schweißnaht um das

Stegblech herum wird angenommen zu as = ts.

Ist die Kontrolle der Abmessungen deaktiviert, kann die

Schweißnahtdicke beliebig gesetzt werden. |

|

|

|

| Es besteht die Möglichkeit, die Abmessungen eines

Blechs vom Programm sinnvoll belegen zu lassen, d.h. |

|

| bei ls = 0 wird die Stegblechlänge

gleich der Gesamthöhe des angeschlossenen Profils

gesetzt. Falls zusätzlich Stegsteifen angeordnet

sind, wird die Stegblechlänge in die Steifen eingepasst. |

|

|

| bei ts = 0 entspricht die Stegblechdicke

der Stegdicke des Profils |

|

|

|

| Sind keine zusätzlichen Stegsteifen angeordnet, besteht

die Möglichkeit,

die Länge eines Blechs vom Programm sinnvoll belegen zu lassen,

d.h. |

|

| bei ls = 0 wird die Stegblechlänge

gleich der Gesamthöhe des angeschlossenen Profils

gesetzt. |

Falls zusätzlich

Stegsteifen angeordnet sind, wird die Stegblechlänge

in die Steifen eingepasst und kann

nicht gesetzt werden. |

|

|

|

| Bei reduzierter Eingabe werden die Abmessungen der

Stegbleche vom Programm gesetzt. |

|

|

|

| Stegsteifen (Rippen) werden beidseitig an Flansch

und Steg der Stütze angeschweißt. Die Länge der

Stegsteifen kann bei T-Anschlüssen verändert werden, muss aber aus

konstruktiven Gründen

den folgenden Anforderungen genügen |

|

| die maximale Länge der Stegsteifen

kann die Steghöhe (einschl. Ausrundungen) nicht überschreiten |

|

|

| ist die Länge kleiner als die zweifache

Aussparungslänge, wird sie zu Null gesetzt |

|

|

| eine Länge von Null wird als maximale

Länge (s.o.) interpretiert |

|

|

ist die Länge kleiner als die maximale

Länge, wird sie auf eine Länge von Steghöhe

reduziert um die

Aussparung begrenzt |

|

|

|

| Bei Rahmenecken sind die Rippen stets zwischen die

Flansche des Profils geschweißt. |

|

| Die Stegsteifen können optional

nachgewiesen werden. |

|

| Es besteht die Möglichkeit, die Abmessungen

der Steifen vom Programm sinnvoll belegen zu lassen, d.h. |

|

bei bst = 0 wird die Breite

einer Stegsteife entsprechend des Abstands vom Rand des

Profilflanschs

zum Steg gesetzt |

|

|

| bei lst = 0 wird die Länge

der Steifen gleich der Steghöhe des Profils (einschl.

Ausrundung) gesetzt |

|

|

bei cst = 0 entspricht die Aussparung

an den Steifen dem 1.5-fachen Ausrundungsradius bzw.

der

1.5-fachen Schenkellänge der Schweißnaht des geschweißten

Profils |

|

|

|

| Bei reduzierter Eingabe werden die Abmessungen der

Stegsteifen vom Programm gesetzt. |

|

Zur Vergrößerung der Tragfähigkeit

des Stützenstegs können bei Rahmenecken (Variante 1) zusätzlich

Diagonal-

steifen angeordnet werden. Sie verlaufen stets von rechts

unten (positiver Druckpunkt) nach links oben. |

Bei Diagonalsteifen kann nur die Blechdicke variiert

werden, alle weiteren Abmessungen entsprechen denen

der Quersteifen. |

|

|

|

Bei gevouteten Verbindungen (Variante

1) können zur Druckverstärkung

des Trägerstegs am Anschluss Voute/Träger

Stegsteifen angeordnet werden. |

| Ebenso sind bei horizontalen Verbindungen (Variante

2) Trägersteifen sinnvoll, um das Stegfeld zu begrenzen. |

Die Parameterbeschreibung entspricht derjenigen der

Stützensteifen (s.o.), lediglich die Eingabe einer

Steifenlänge ist unterbunden, da Drucksteifen nur als zwischenliegende,

d.h. von Flansch zu Flansch

durchgehende Stegsteifen wirksam sind. |

|

|

|

| Alternativ zu Vouten können bei nicht geneigten Trägern

Dreieckrippen in der Achse des Stützen-

bzw. Trägerstegs zwischen Träger- und Stützenflansch

angebracht werden, die dazu dienen, die Drucktragfähigkeit

des Trägerflanschs zu erhöhen. |

| Bei T-Anschlüssen der Variante 2 werden zwei Dreieckrippen

rechts und links der Stütze angeschweißt. |

|

|

|

| Sind Stützenstegsteifen aktiviert, können

bei vertikalen Anschlüssen (Var. 1) Zwischensteifen zwischen

die Stützenstegsteifen geschweißt werden. |

| Sie können die Tragfähigkeit des Stützenflanschs

erhöhen, sind jedoch für die Bemessung des Stegfelds selber

belanglos. Daher dürfen sie als kurze Steifen ausgebildet werden. |

|

|

|

|

|

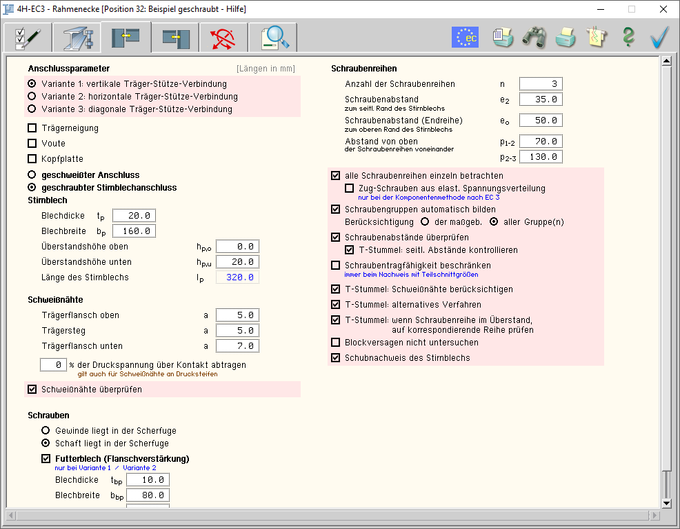

|

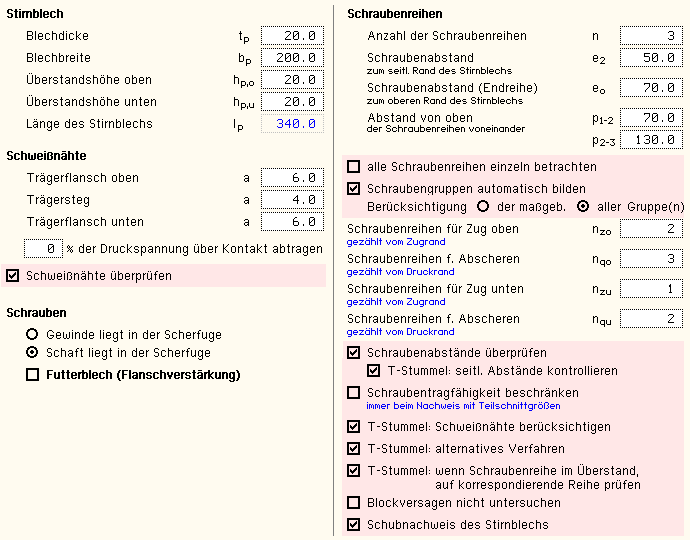

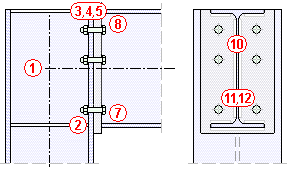

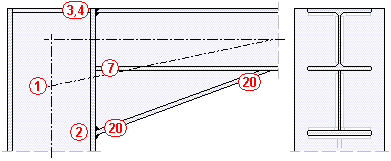

| Register 3 und 4 enthalten Angaben zu den Parametern je Anschlussseite. |

| Der rechte Anschluss wird in Register 3, der linke in Register 4 beschrieben. |

| Die Beschreibung einer Rahmenecke oder einer

horizontalen Verbindung (Var. 2) erfolgt in Register 3. |

| Farbig unterlegte Parameter gelten für rechts- und linksseitige

Anschlüsse gleichermaßen. |

|

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Anschlusskonfigurationen |

|

|

| Folgende Anschlusskonfigurationen werden angeboten |

|

geschweißte Rahmenecke |

| |

|

als vertikale Träger-Stützen-Verbindung

(Variante 1) ggf. mit Stirnblechstoß im Träger |

|

... horizontale Träger-Stützen-Verbindung

(Var. 2) |

|

... diagonale Träger-Stützen-Verbindung

(Var. 3) |

|

|

geschraubte Rahmenecke |

| |

|

als vertikale Träger-Stützen-Verbindung

(Var. 1) |

|

... horizontale Träger-Stützen-Verbindung

(Var. 2) |

|

... diagonale Träger-Stützen-Verbindung

(Var. 3) |

|

|

geschweißter T-Anschluss |

| |

|

als vertikale Träger-Stützen-Verbindung

(Var. 1) |

|

... horizontale Träger-Stützen-Verbindung

(Var. 2) |

|

|

geschraubter T-Anschluss |

| |

|

als vertikale Träger-Stützen-Verbindung

(Var. 1) |

|

... horizontale Träger-Stützen-Verbindung

(Var. 2) |

|

|

|

| Je nach Konfiguration werden die zur Berechnung des

Anschlusses notwendigen Parameter freigelegt. |

Der Anschluss wird zur visuellen Kontrolle während der Eingabe

am Bildschirm dargestellt; Schweißnähte,

Schrauben, Profile

und Abstände sind maßstabsgetreu visualisiert. |

|

| Rahmenecke - Variante 1 |

|

|

| Rahmenecke - Variante 2 |

|

|

| Rahmenecke - Variante 3 |

|

|

| T-Anschluss - Varianten 1 und 2 |

|

|

|

|

| Bei einer vertikalen Träger-Stützen-Verbindung

(Variante 1) wird der Träger am Stützenflansch befestigt; bei

einer liegenden Verbindung (Var. 2) liegt der Träger auf der Stütze auf. |

Einseitige vertikale Verbindungen (Rahmenecke Var. 1) weisen

den Anschluss rechts (unterer Stützenflansch)

auf, bei

beidseitigen Verbindungen (T-Anschluss Var. 1) wird ein zweiter

Träger am linken (oberen) Stützenflansch

angeordnet. |

Wird die diagonale Verbindung (Var.

3) als geschraubter Anschluss ausgeführt,

beziehen sich die Parameter

auf die Mittelebene zwischen den beiden

Stirnblechen.

Wird sie hingegen geschweißt, gelten die Parameter

für die Mittelebene

des Zwischenblechs.

Der Träger darf nicht gevoutet sein. |

| Im Folgenden wird die Rahmenecke Variante 1 beschrieben,

da bei den Var. 2 und 3 sowie den T-Anschlüssen die Eingabeparameter

analog gelten. |

|

|

| geschweißte Rahmenecke |

|

|

|

|

|

Die Zugkräfte im oberen Trägerflansch werden über ein

an die Stütze geschweißtes Zugblech in Stützensteg

und äußeren

-flansch geleitet. |

Zugblechdicke und -breite sollten mindestens der des

Trägerflanschs entsprechen; eine willkürliche Eingabe

ist

möglich. |

| Das Zugblech wird beidseitig an Flanschen und Steg

der Stütze angeschweißt. |

| Es werden sowohl Querschnitts- als auch Schweißnahtnachweise

geführt (s. Zugblech). |

|

Die wirksamen Nahtdicken der Schweißnähte

am oberen und unteren Flansch sowie am Steg beziehen sich

auf eine

einzelne Naht. |

I.A. werden voll ausgeführte Kehlnähte

verwendet, die ober- und unterhalb der Flansche (jedoch nicht

umlaufend)

sowie rechts und links vom Steg angeordnet sind. |

| Die Ausrundungen zwischen Steg und Flanschen sind ausgespart. |

| Der Träger kann geneigt und mittels einer Voute

im Anschlussbereich verstärkt sein (s.u.). |

| Ist der Träger nicht geneigt, kann alternativ ein Dreieckblech

zur Verstärkung angeschweißt sein. |

|

|

|

| Außerdem kann bei Rahmenecken zur besseren Montage

ein Stirnblechstoß im

Träger

angeordnet sein. |

| Hierfür sind zwei Schraubenreihen ohne Stirnblechüberstand

vorgesehen. |

| Zur Parameterbeschreibung s.u.. |

|

|

|

|

| geschraubte Rahmenecke |

|

|

|

|

|

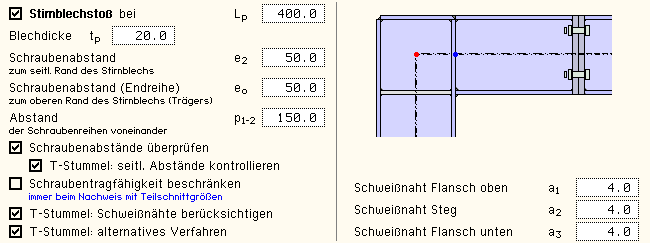

| Stirnblech |

|

|

Dicke und Breite des Blechs sind anzugeben, wobei die

Stirnblechbreite größer als die Flanschbreite des

Trägers sein muss. |

| Ist keine einheitliche Stahlsorte vereinbart (s. Register 1) wird an dieser Stelle diejenige für das Stirnblech festgelegt. |

Des Weiteren muss die Lage des Trägers auf dem

Stirnblech über die Überstandshöhen oberhalb und unterhalb

der Trägerflansche definiert werden. Schließt das Stirnblech

nicht bündig

mit dem Träger ab (Überstandshöhe >

0),

wird die Stütze entsprechend verlängert. |

Die Stirnblechlänge setzt sich zusammen aus der

gesamten Trägerhöhe (ggf. einschl. Trägerneigung und

Voute)

zzgl. der Überstandshöhen. Sie wird zur Info im Eigenschaftsblatt

angezeigt. |

| Bei Rahmeneck-Variante 3 wird die

Neigung des Stirnblechs aus den Höhen von Stütze und Träger

ermittelt und ebenfalls zur Info im Eigenschaftsblatt angezeigt. |

|

| Schweißnähte |

|

|

| Zur Beschreibung der Schweißnahtparameter s. geschweißte

Rahmenecke. |

|

| Schrauben |

|

|

Ist kein einheitlicher Schraubentyp vereinbart (s. Register

1) wird an dieser Stelle derjenige für den

Stirnblechanschluss festgelegt. |

| Darüber hinausgehend befinden sich hier die Parameter,

die nur diesen (bei T-Anschlüssen Var.1: den rechten oder linken)

Anschluss betreffen. |

|

|

|

| Vorgespannte Schrauben können den Anschluss

gleitfest verbinden. Dazu ist die Gleitfestigkeitsklasse der zu

verbindenden Bleche festzulegen |

| Klasse A: Reibungszahl μ = 0.5, Kl. B: μ = 0.4, Kl.

C: μ = 0.3, Kl. D: μ = 0.2 |

|

Weiterhin ist es für die Abschertragfähigkeit

der Schraube von Belang, ob das Gewinde oder der Schaft in

der Scherfuge liegt. |

| Futterbleche dienen der Verstärkung des Stützenflanschs

und werden i.A. zwischen Flansch und Schraubenmutter angeordnet.

Bei Trägerstößen wird kein Futterblech berücksichtigt. |

Ist keine einheitliche Stahlsorte vereinbart (s. Register

1) wird an dieser Stelle diejenige für die

Futterbleche festgelegt. |

|

| Schraubenreihen |

|

|

Es kann eine beliebig große Anzahl an Schraubenreihen

eingegeben werden, wobei die Norm nur zwei Schrauben

je Reihe zulässt. |

| Zur Anordnung der Schauben auf dem Stirnblech sind der

Schraubenabstand zum seitlichen Rand des Stirnblechs sowie der Abstand

der ersten Reihe zum oberen Rand des Stirnblechs anzugeben. |

| Weiterhin

sind bei mehr als einer Schraubenreihe die Abstände untereinander

festzulegen. |

| Ist der Abstand der ersten Schraubenreihe zum oberen

Rand des Stirnblechs kleiner als die Überstandshöhe des

Stirnblechs oberhalb des Trägers, wird diese Reihe im Überstand

angeordnet. |

| Entsprechendes gilt für die Schraubenreihe im Überstand

unterhalb des Trägers. |

| Es kann nur eine Schraubenreihe, die im Überstand

unter Zugbelastung steht, berechnet werden. |

|

Die Schrauben sind auf Zug/Biegung und Schub nachzuweisen.

Dabei darf festgelegt werden, welche Schrauben

die Belastung senkrecht zur Anschlussebene (Zug/Biegung) und welche

Schrauben die Belastung parallel zur Anschlussebene (Schub) aufnehmen. |

| Idealerweise übernehmen die Zugschrauben die Biegung, die Schrauben

auf der Druckseite den Schub. Bei großer Belastung müssen

jedoch Schrauben beide Belastungsformen über eine Interaktionsbeziehung tragen. |

|

|

|

| Da sowohl positive als auch negative Biegemomente auftreten

können, sind die Anzahlen an Schrauben bei Schnittgrößenkombinationen

mit positiven Momenten (Zug oben), negativen Momenten (Zug unten)

sowie zur Untersuchung der Abscher-Lochleibungstragfähigkeit

bei Schubbelastung festzulegen. |

| Die Schrauben sind jeweils einzeln als auch als Schraubengruppe

zu untersuchen. |

| Daher besteht alternativ die Möglichkeit, alle

Schrauben einzeln zu betrachten. |

Für die Untersuchung der Schraubengruppen können

ebenfalls die Gruppen entweder vom Anwender bestimmt

oder automatisch gebildet werden. Die angegebenen Schraubenreihen für

Zug oben/unten werden als

Schraubengruppe behandelt. |

Bei automatischer Gruppenbildung werden zwei Verfahren

unterschieden, wobei die Unterschiede besonders

bei einer großen Anzahl an Schraubenreihen deutlich werden.

Bei Berücksichtigung der maßgebenden Gruppe

wird von der Zugseite beginnend die Gruppe mit der größten

Tragfähigkeit gesucht, bei Berücksichtigung aller

Gruppen werden auch Gruppen gebildet, deren erste Reihe nicht am

Zugrand liegt. |

| Auf der sicheren Seite liegend können auch nur

Schrauben, die auf der elastischen Zugspannungsseite liegen, verwendet

werden. |

|

| Optional können die Schraubenabstände nach

EC 3-1-8, Tab.3.3, überprüft und dokumentiert werden. |

| Diese Kontrolle kann auf die seitlichen Abstände

des Äquivalenten T-Stummels ausgedehnt werden. |

| Bei der Berechnung der Stirnplattenverbindung mit der

Komponentenmethode ist für die endgültige Bildung des Tragmoments

die maximale Tragkraft der Schrauben zu kontrollieren. Optional kann

diese Kontrolle unterbunden werden, indem die Schraubentragfähigkeit

auf 95% beschränkt wird. |

Die Schweißnähte, die zur Bildung des Äquivalenten

T-Stummels (zusammengesetzter Querschnitt) vorhanden

sind, können traglastrelevant sein. Der Nachweis kann unterdrückt

werden. |

| Die Tragfähigkeit des Äquivalenten T-Stummels

kann optional mit dem alternativen Verfahren berechnet werden. |

| Die Anordnung einer Schraubenreihe im Überstand

ohne korrespondierende Reihe zwischen den Trägerflanschen bedingt

eine reduzierte Tragfähigkeit des Äquivalenten Stummels

(L-Stummel). Diese Berechnung kann unterdrückt werden. |

| Der Anschluss kann optional auf Blockversagen der Schrauben

mit dem Stirnblech untersucht werden. |

| Optional kann die Tragfähigkeit des Stirnblechs

bzgl. Schub in die Anschlusstragfähigkeit integriert werden. |

| Bei reduzierter Eingabe wird ein Teil der o.a. Einstellungen

von pcae sinnvoll vorgenommen. |

|

| Stützenstegfeld |

|

|

Die Berechnung von stützenspezifischen Grundkomponenten

basiert auf der Annahme des Übertragungsparameters

βj, der die Interaktion zwischen dem rechten und linken

Anschluss beschreibt. Auch bei einseitigen Anschlüssen

wird der Eingabewert berücksichtigt. |

| Ist der Wert Null, wird der Übertragungsparameter

vom Programm bestimmt. |

|

| Der Träger kann geneigt und/oder mittels einer

Voute im Anschlussbereich verstärkt sein (s.u.). |

|

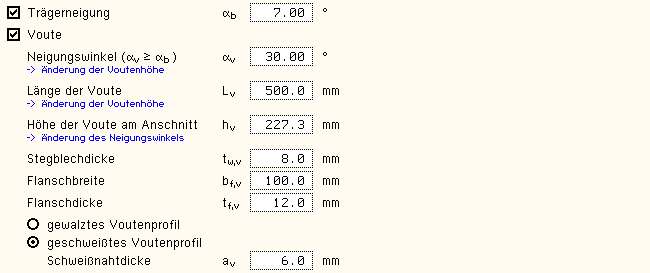

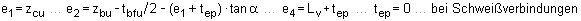

| Besonderheiten bei Trägerneigung und Vouten |

|

|

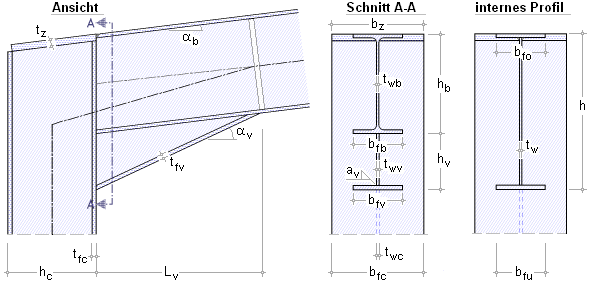

|

|

|

Der Träger kann beliebig (bis

maximal 85°) geneigt

sein; zudem kann bei Rahmeneck-Varianten 1 und 2 eine

Voute zur Verstärkung

des Trägers

im Anschlussbereich angeordnet werden. |

| Die Neigungswinkel αb und αv beziehen sich

auf die Senkrechte zur Stütze (die horizontale Achse). |

| Die Voute kann als T-Träger

ausgeführt werden, dessen Neigungswinkel größer

als die Trägerneigung

sein muss. |

| Des Weiteren dürfen nach EC 3-1-8, 6.2.6.7(2) |

|

die Flanschdicke der Voute nicht kleiner als die

Trägerflanschdicke |

|

die Flanschbreite der Voute nicht kleiner als die Trägerflanschbreite |

|

die Stegdicke der Voute nicht kleiner als die Trägerstegdicke |

|

die Voutenneigung nicht größer

als 45° sein |

|

|

Bei geschweißten Vouten

wird die Tragfähigkeit

der Schweißnähte

zwischen Voutenflansch und -steg

nicht nachgewiesen. |

|

| Zur Verstärkung des Trägerprofils an der

Kontaktstelle von Voute und Trägerflansch können Stegsteifen

(Rippen) angeordnet werden (s. Verstärkungen). Dies

gilt nicht für die geschweißte Rahmeneck-Var. 1 mit Stirnblechstoß. |

|

|

|

| Die Profilkennwerte in der Anschluss- (Nachweis-)ebene

werden über Winkelfunktionen angepasst. |

| Weiterhin wird bei Verwendung einer Voute der untere

Trägerflansch ignoriert. |

| Es wird programmintern mit einem Trägerprofil gerechnet,

dessen Querschnittswerte wie folgt ermittelt werden |

|

|

|

| Sämtliche weiteren Querschnittswerte beziehen sich

auf diese Größen. |

Das interne Profil übernimmt die Herstellungsmaße (gewalzt:

Ausrundungsradius, geschweißt: Schweißnahtdicke)

des Trägerprofils. |

| Bei geschweißtem Trägerprofil wird die Tragfähigkeit

der Schweißnähte nicht nachgewiesen. |

| Ebenso wird bei geschweißtem Trägerprofil der

untere Profilflansch nicht dargestellt (s.u.). |

|

|

|

|

| Druckausgabe |

|

|

| Die Druckausgabe kann durch die Ausdrucksteuerung beeinflusst werden. |

|

| Eingabeparameter |

|

|

| Im Statikdokument wird zunächst eine maßstäbliche

Darstellung der eingegebenen Verbindung angelegt. |

| Die wesentlichen Abmessungen werden vermaßt. Ggf.

werden Detailausschnitte hinzugefügt. |

| Ist der Maßstab vom Anwender vorgegeben, wird

er in der Grafik protokolliert (s. beispielhaft eine geschweißte

Rahmenecke mit Stirnblechstoß). |

|

|

|

| Anschließend werden die Eingabeparameter ausgegeben. |

| Optional können zusätzliche Informationen

(z.B. die hinterlegten Rechenkennwerte der Profile, Stahlgüten,

Verbindungsmittel etc.) hinzugefügt werden. |

| Die zu bemessenden Schnittgrößen werden mit

Hinweis auf den Eingabetyp (s. Schnittgrößen)

lastfallweise ausgegeben. Nach Bedarf werden nun die der Bemessung

zu Grunde liegenden Teilsicherheitsbeiwerte angefügt. |

| Es folgt ein Datencheck zur Kontrolle der Eingabedaten.

Optional werden hier die Schraubenabstände überprüft. |

|

| Die Berechnung wird für jeden Lastfall durchgeführt.

Bei einer beidseitigen Verbindung (T-Anschluss Var. 1) erfolgt die

Berechnung je

Seite. Die Ergebnisse werden im Endergebnis tabellarisch zusammengefasst. |

|

| Lastfallweise Berechnung |

|

|

| Da sich i.A. bei gegenläufigen Momenten das auf

der Modellierung basierende System ändert, muss jeder Lastfall

separat untersucht werden. Intern wird bei negativen Momenten das

System an der Horizontalachse gespiegelt, so dass sich die Zugseite

immer 'oben'

befindet. |

| Außerdem wird stets vorausgesetzt, dass der Träger

an der rechten Stützenseite befestigt ist. Im Falle einer linksseitigen

Verbindung (T-Anschluss Var. 1) wird das System daher an der Vertikalachse

gespiegelt. |

| Wird eine Verbindung der Variante 2 (horizontal) berechnet,

sind intern Stütze und Träger vertauscht. |

Da die Ausgabe der Rechenwege und die sich daraus ergebenden

Ergebnisse während des Berechnungsablaufs

erfolgt, sind diese auch auf das ggf. gespiegelte/modifizierte System bezogen.

Ein Hinweis erfolgt bei Ausgabe der Bemessungsgrößen zu Anfang

der entsprechenden Lastfallberechnung. |

|

| Zunächst werden die Bemessungsgrößen aus der Lastfallkombination entwickelt. |

| Optional kann ein Querschnittsnachweis für die Anschlussprofile

geführt werden. |

| Danach werden die anschlussspezifischen Grundkomponenten ausgewertet

und die Gesamttragfähigkeit berechnet. |

Sind Schweißnähte im Anschluss vorgesehen,

werden sie

als eigenes Tragsystem (Linienquerschnitt) modelliert

und dessen Tragfähigkeit

nachgewiesen. |

| Anschließend werden das Zugblech (bei

geschweißten

Rahmenecken), die Rippen,

die Schubfelder und

das Beulen untersucht. |

| Im Nachlauf kann die Rotationssteifigkeit,

d.h. der Widerstand des Anschlusses gegen Verdrehen, sowie die Verdrehung

der Verbindung unter der gegebenen Belastung berechnet werden. |

|

| Ergebnis |

|

|

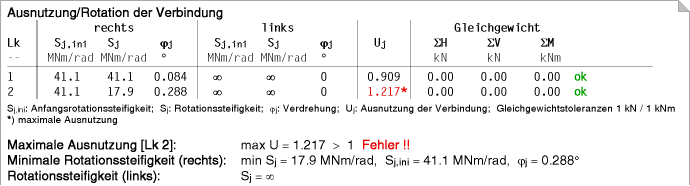

| Nach erfolgter Berechnung wird das Endergebnis - die

maximale Ausnutzung der Verbindung sowie die minimale Rotationssteifigkeit

(die minimalen Rotationssteifigkeiten je Anschlussseite bei T-Anschlüssen

Var. 1) - aus allen Schnittgrößenkombinationen protokolliert. |

| Zusätzlich werden bei einer beidseitigen Verbindung

(T-Anschluss Var. 1) lastfallweise die Ausnutzung sowie die

Rotationssteifigkeiten je Anschlussseite tabellarisch angegeben.

Die Gleichgewichtskontrolle wird durchgeführt. |

|

|

|

|

|

|

|

|

|

|

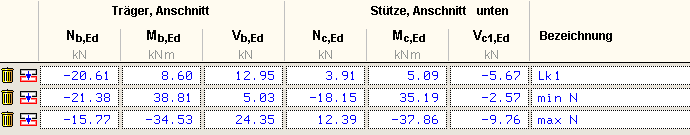

das fünfte Register beinhaltet

die Masken zur Eingabe der Schnittgrößenkombinationen |

|

|

|

|

|

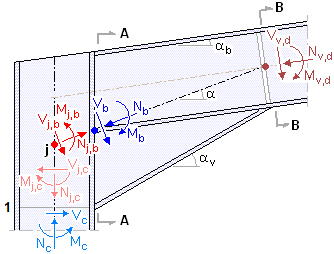

| Das Programm 4H-EC3RE bietet verschiedene

Möglichkeiten zur Eingabe der Schnittgrößen an |

|

| werden die Schnittgrößen aus

einem Tragwerks-Programm übernommen, sind häufig

nur die Schnittgrößen im Knotenpunkt der

Systemachsen von Träger und Stütze (s. Grafik Knoten j)

verfügbar. |

| Hier wird die Vorzeichendefinition der Statik vorausgesetzt. |

|

|

|

Schnittgrößen im Anschnitt der

Verbindung: Da der Anschluss eines Trägers an eine

Stütze bemessen

werden

soll, werden die Schnittgrößen

direkt im Anschnitt (s. Grafik Schnitt A-A)

bezogen auf die Systemachse erwartet. |

| Die Vorzeichendefinition kann entweder

derjenigen der Statik oder derjenigen des EC 3-1-8 entsprechen. |

Auch bei horizontalen Anschlüssen

(Variante 2) sind die Schnittgrößen im Anschnitt

zum Stützenrand

(Schnitt A-A)

gefordert. |

| Bei diagonalen Rahmenecken

(Variante 3) sind die Schnittgrößen

auf den Knotenpunkt der Systemachsen von Träger

und Stütze bezogen. Dieser muss nicht zwangsläufig

in der Mittelebene der geneigten Bleche liegen. |

|

|

|

des Weiteren können die Schnittgrößen

senkrecht zur Anschlussebene (s. Grafik Schnitt

A-A), an dieser Stelle

also waagerecht und

senkrecht wirkend, eingegeben werden (Darstellung

s. unter Teilschnittgrößen). |

| Zwischen horizontalen (Var.

2) und vertikalen (Var.

1) Anschlüssen wird

auch hier kein Unterschied gemacht. |

| Bei diagonalen Anschlüssen (Var.

3) beziehen sich die Schnittgrößen zwar auf den Knotenpunkt

der Schwerachsen, wirken jedoch orthogonal zu den geneigten

Stirnblechen. |

|

|

|

|

|

| In Abhängigkeit des Anschlusstyps (Rahmenecke

oder T-Anschluss) werden die Masken für die Eingabe

der Schnittgrößenkombinationen aktiviert. |

| Bei T-Anschlüssen werden

Schnittgrößen in allen Bemessungsschnitten (beidseitiger

Anschluss: Träger rechts, Träger links, Stütze unten)

erwartet. |

Bei einer Rahmenecke werden nur die Trägerschnittgrößen

rechts vom Anschlusspunkt (s. Grafik Schnitt

A-A,

im EC 3-1-8

mit

1 bezeichnet) angezeigt. |

Da bei horizontalen Rahmenecken (Variante 2) der Träger

häufig über die Stütze hinaus geführt wird, bildet

sich ein

kurzer Kragarm aus, dessen Kragmoment zur Bestimmung des Interaktionsbeiwerts

von Bedeutung ist. Dieses Moment kann ebenfalls eingegeben werden. |

|

Mit 'Anschnitt' wird die Stelle bezeichnet, an der

der Träger mit den Anschlussmitteln (Stirnblech, Zwischenblech)

an der Stütze befestigt ist (s. Grafik Schnitt

A-A). |

Analog handelt es sich bei dem Stützenanschnitt

um die Stelle, an der der Verbindungsbereich in den eigentlichen

Stützenbereich übergeht, hier die Lage der unteren Stegsteife

bzw. die Höhe des untersten Trägerflanschs

(s. Grafik Punkt 1). |

|

| Die Stützenschnittgrößen wirken unterhalb

des Anschlussknotens in Höhe des unteren Trägerflanschs (1). |

| Bei Rahmenecken werden sie aus den Trägerschnittgrößen

berechnet. |

|

Bei Vouten bzw. beim Stirnblechstoß im Träger

kann zusätzlich der entsprechende Trägeranschluss

(s. Grafik Schnitt

B-B)

bemessen werden. |

| Die Schnittgrößen werden aus den eingegebenen

Größen unter der Annahme berechnet, dass im Bereich

zwischen Stützen- und Trägeranschluss

keine äußeren Kräfte angreifen. |

|

Zur Identifikation kann jeder Schnittgröße

eine Bezeichnung (Kurzbeschreibung) zugeordnet werden,

die im

Ausdruck aufgeführt wird. |

| Die Schnittgrößen werden in die intern verwendeten Bemessungsgrößen transformiert. |

|

|

|

|

|

|

| Die statische Berechnung eines Bauteils beinhaltet

i.A. die Modellbildung mit anschließender Berechnung

des Tragsystems sowie nachfolgender Einzelnachweise

von Detailpunkten. |

| Bei der Beschreibung eines Details sind die zugehörenden

Schnittgrößen aus den Berechnungsergebnissen des Tragsystems zu extrahieren

und

dem Detailnachweis zuzuführen. |

| In der 4H-Programmorganisation gibt es hierzu verschiedene Vorgehensweisen |

|

zum einen können Tragwerks- und Detailprogramm

fest miteinander verbunden sein, d.h. die Schnittgrößenüber-

gabe

erfolgt intern. Es sind i.A. keine weiteren Eingaben

(z.B. Geometrie) notwendig, aber auch möglich (z.B.

weitere Belastungen), die Programme bilden eine Einheit. |

| Dies ist z.B. bei dem 4H-Programm Stütze

mit Fundament der Fall. |

|

|

| zum anderen können Detailprogramme Schnittgrößen von in Tragwerksprogrammen speziell festgelegten Exportpunkten über ein zwischengeschaltetes Export/Import-Tool einlesen. |

|

|

|

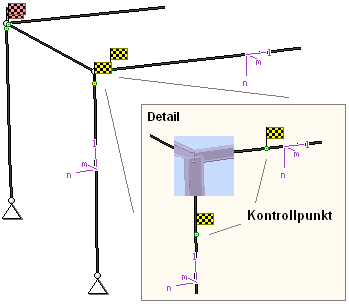

Das folgende Beispiel einer

Rahmenecke (Sonderform des Träger-Stützenanschlusses

mit nicht-durchlaufender

Stütze) erläutert

diesen 4H-Schnittgrößen-Export/Import. |

|

Zunächst sind im exportierenden 4H-Programm

(hier

4H-FRAP) die Stellen zu

kennzeichnen,

deren Schnitt-

größen beim nächsten Rechenlauf exportiert, d.h.

für

den Import bereitgestellt, werden sollen. |

| Um das Anschlussprogramm sinnvoll einzusetzen

zu können,

sollte bereits bei der Modellbildung im Stabwerksprogramm

darauf geachtet werden, dass die Profile nur über

die starken Achsen abtragen. |

|

| In diesem Beispiel sollen die Schnittgrößen

für eine Rahmenecke übergeben werden. |

Dazu ist

je ein Kontrollpunkt am Riegelanschnitt

(vereinf. bei hStütze/2)

und am Stützenanschnitt

(vereinf. bei hTräger/2)

zu setzen. |

|

Ausführliche Informationen zum Export entnehmen

Sie

bitte dem DTE®-Schnittgrößenexport. |

|

|

|

|

Für eine einseitige Träger-Stützenverbindungen

mit durchlaufender Stütze sind mindestens drei Schnitte

(Träger, Stütze (unten), Stütze (oben)) festzulegen. |

| Bei Rahmenecken (Träger-Stützenverbindung

am Stützenende) reichen i.A. zwei Schnitte

(Träger, Stütze

(unten)). |

|

Nach einer Neuberechnung des Rahmens stehen die Exportschnittgrößen

dem aufnehmenden 4H-Programm

(z.B. 4H-EC3BT, 4H-EC3RE, 4H-EC3IH, 4H-EC3IM, 4H-EC3TT)

zum Import zur Verfügung. |

|

|

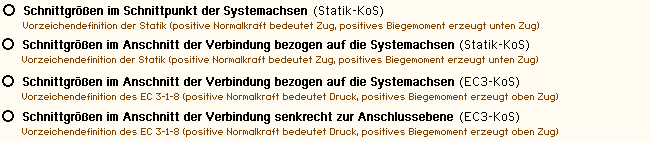

dazu wird zunächst im

Register zur Eingabe der Bemessungsgrößen

festgelegt, ob die Schnittgrößen

im

Schnittpunkt der Systemachsen (Knoten) oder im

Anschnitt der Verbindung eingelesen werden. |

| Das exportierende Programm liefert die Schnittgrößen

stets im Statik-Koordinatensystem. |

|

|

|

|

|

| Bei Träger-Stützenverbindungen erfolgt der Nachweis

im Anschnitt Träger/Stütze

bzw. Stirnblech/Stütze. |

| Daher werden die Schnittgrößen, die im Schnittpunkt

der Systemachsen gegeben sind, programmintern in Anschnittschnittgrößen umgerechnet. |

|

|

aus dem aufnehmenden 4H-Programm

wird nun über den Import-Button das

Fenster zur

DTE®-Bauteilauswahl aufgerufen |

|

|

|

| Zunächst erscheint ein Infofenster, das den Anwender

auf die wesentlichen Punkte hinweist. |

Es besteht die Möglichkeit,

den Import an dieser Stelle abzubrechen, um ggf. das exportierende

Programm

entsprechend vorzubereiten. |

|

| Nach Bestätigen des Infofensters wird die DTE®-Bauteilauswahl aktiviert. |

|

|

|

|

In der Bauteilauswahl werden alle berechneten

Bauteile nach Verzeichnissen sortiert dargestellt, wobei diejenigen,

die Schnittgrößen

exportiert haben, dunkel gekennzeichnet sind. |

|

|

|

Das gewünschte Bauteil kann nun markiert und über

den bestätigen-Button ausgewählt

werden. Alternativ kann

durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt

werden. |

|

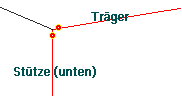

| In der Identifizierungsphase der

Schnittgrößenauswahl werden alle verfügbaren Schnitte des ausgewählten Bauteils

angezeigt, wobei diejenigen Schnitte deaktiviert sind, deren Material nicht kompatibel mit dem Detailprogramm ist. |

|

|

|

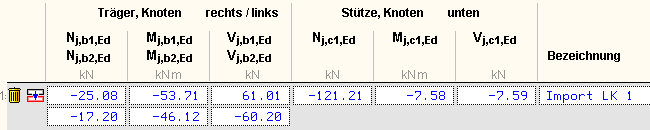

| Nun werden die Schnitte den einzelnen

Abteilungen in der Schnittgrößentabelle

(hier Träger, Stütze

(unten))

zugeordnet. |

Dazu wird der entsprechende Eintrag (hier Schnitt

1) angewählt und der zugehörigen Zeile in der dann folgenden

Tabelle zugewiesen (hier Träger). |

| Ist eine

Abteilung festgelegt, werden die in Frage kommenden

möglichen Alternativen für die noch nicht festgelegte Abteilung

mit einem Pfeil gekennzeichnet. |

|

sind nicht ausreichend Schnitte

vorhanden, kann die DTE®-Schnittgrößenauswahl nur über den

abbrechen-Button verlassen werden,

ein Import ist dann nicht möglich. |

|

|

|

| Zur visuellen Kontrolle werden in einem nebenstehenden

Fenster die definierten Schnitte angezeigt. |

| |

|

| erst wenn sämtliche Schnitte zugeordnet

sind, ist die Identifizierungsphase abgeschlossen und

die Schnittgrößenauswahl folgt. |

|

|

|

|

|

|

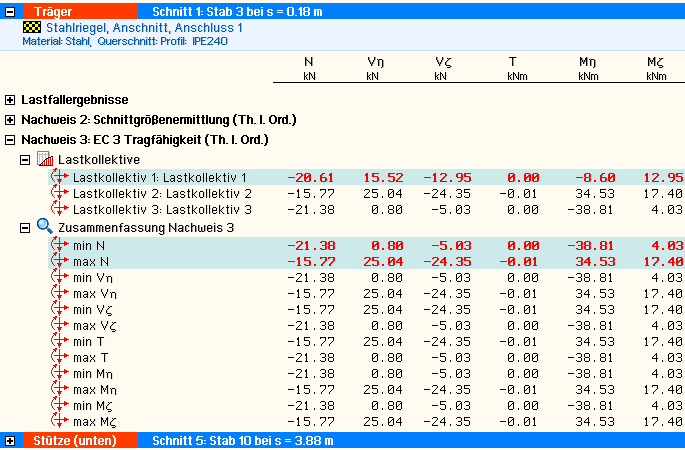

Es werden die verfügbaren

Schnittgrößenkombinationen der gewählten Schnitte

angeboten, die über das

'+'-Zeichen am linken Rand aufgeklappt werden

können. |

|

|

|

| Die Kombinationen können beliebig zusammengestellt

werden. |

|

| über den nebenstehend dargestellten Button kann die Anzahl an Schnittgrößenkombinationen

durch Abwahl doppelter Zeilen häufig stark reduziert werden |

|

|

|

Wenn eine Reihe von Anschlüssen gleichartig ausgeführt werden soll, können in einem Rutsch weitere Schnitt-

größen anderer Schnitte aktiviert und so bis zu 10.000 Kombinationen übertragen werden. |

|

|

| wird das Import-Modul über den bestätigen-Button verlassen, werden

die Schnittgrößen übernommen und für

das importierende Programm aufbereitet |

|

|

|

|

pcae gewährleistet

durch geeignete Transformationen,

dass die

Schnittgrößen

sowohl im KOS des importierenden Programms vorliegen,

als auch - bei mehrschnittigen

Verbindungen

- einander

zugehörig

sind, d.h. dass Träger- und Stützenschnittgrößen

aus derselben Faktorisierungsvorschrift entstanden sind. |

|

|

|

|

| In einem Infofenster werden die eigene Auswahl

fett und die aus der Faktorisierungsvorschrift

berechneten Schnittgrößen eines anderen Schnitts in normaler

Schriftdicke dargestellt. |

|

|

|

| Auch an dieser Stelle besteht wieder

die Möglichkeit, doppelt vorkommende Zeilen

zu ignorieren. |

|

Das aufnehmende Programm erweitert

nun die Schnittgrößen-

tabelle um die ausgewählten Lastkombinationen. |

|

|

|

|

|

|

| Bei der Übernahme erfolgen Plausibilitätschecks

und ggf. Meldungen. |

|

|

Eine Aktualisierung der importierten Schnittgrößenkombinationen, z.B. aufgrund einer Neuberechnung

des exportierenden Tragwerks, erfolgt nicht! |

|

|

|

|

| Besonderheiten bei Verbindungen

mit durchlaufender Stütze |

|

| Einseitige Träger-Stützenverbindungen

mit durchlaufender Stütze benötigen Schnittgrößeninformationen

in drei Schnitten:

am Träger und an der Stütze unterhalb und oberhalb

des Verbindungsknotens. |

| Beidseitige Träger-Stützenverbindungen

mit durchlaufender Stütze benötigen Schnittgrößeninformationen

in vier Schnitten:

an den Trägern rechts und links sowie an der Stütze

unterhalb und oberhalb des Verbindungsknotens. |

|

|

| Das Programm 4H-EC3BT berechnet nur Träger-Stützenverbindungen

mit durchlaufender Stütze. |

|

|

|

|

| Besonderheiten bei Rahmenecken |

|

| Einseitige Träger-Stützenverbindungen

am Stützenende benötigen Schnittgrößeninformationen

in zwei Schnitten:

am Träger und an der Stütze unterhalb des Verbindungsknotens. |

| Bei liegenden Rahmenecken (Variante 2) können

zusätzlich zu den Schnitten am Träger

und an der Stütze (s. Beschreibung oben) die Schnittgrößen

an einem Kragarm importiert werden. |

|

| Um die Schnittgrößen des dritten

Schnitts zu importieren, ist der entsprechende Button

zu aktivieren. |

|

|

|

|

|

| Das Programm 4H-EC3RE berechnet nur Träger-Stützenverbindungen

am Stützenende. |

|

|

|

|

|

|

|

|

|

|

|

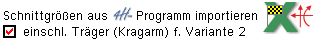

das sechste Register gibt einen

sofortigen Überblick über die ermittelten Ergebnisse |

|

|

|

|

| Zur sofortigen Kontrolle und des besseren Überblicks

halber werden die Ergebnisse in diesem Register lastfallweise übersichtlich

zusammengestellt. |

| Eine Box zeigt an, ob ein Lastfall die Tragfähigkeit

des Anschlusses überschritten hat (rot ausgekreuzt) oder wie

viel Reserve noch vorhanden ist (grüner Balken). |

Zur besseren Fehleranalyse oder zur Einschätzung

der Tragkomponenten werden zudem die Einzelberechnungs-

ergebnisse

protokolliert. |

| Rotationssteifigkeit und Verdrehung sind ebenfalls

dargestellt. |

|

| Eine Meldung zeigt an, wenn ein Fehler aufgetreten

oder die Tragfähigkeit überschritten ist. |

| Werden mehr als fünf Lastkombinationen

berechnet, wird die Darstellung der Ergebnisse reduziert. |

| Die maximale Ausnutzung (= Gesamt) wird zusätzlich

am oberen Fensterrand protokolliert. |

Die Lastkombination, die für das Gesamtergebnis

maßgebend

ist, wird markiert.

Über den Link kann die Ausgabe direkt

am Bildschirm eingesehen werden. |

| Wenn die

Ursache des Fehlers nicht sofort ersichtlich ist, sollte

die Druckliste in der ausführlichen Ergebnisdarstellung geprüft

werden. |

|

|

|

|

|

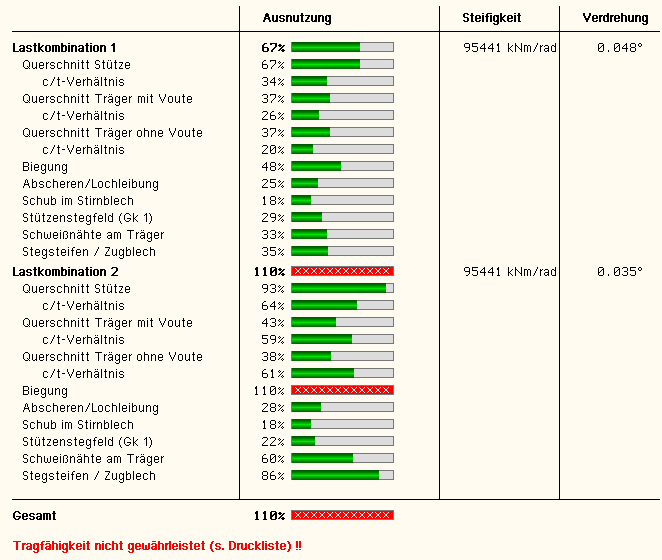

| Nach EC 3-1-8, 5.1.4, sind die Anschlüsse bei elastisch-plastischer

Tragwerksberechnung i.d.R. sowohl nach ihrer Steifigkeit (5.2.2) als

auch nach der Tragfähigkeit (5.2.3) zu klassifizieren. |

Dazu müssen für Anschlüsse mit Doppel-T-Profilen

die Momententragfähigkeit (6.2.7 und 6.2.8), die Rotations-

steifigkeit

(6.3.1) und die Rotationskapazität (6.4) berechnet werden. |

Die Zusammenhänge zwischen Momententragfähigkeit,

Rotationssteifigkeit und Rotationskapazität sind in

EC 3-1-8,

Bild 6.1, dargestellt. |

|

|

Im Programm 4H-EC3RE erfolgt keine Klassifizierung

nach der Steifigkeit, da das Grenzkriterium

bauwerksspezifisch zu ermitteln ist (Bild 5.4). |

| In Analogie dazu wird ebenso die Klassifizierung nach

der Tragfähigkeit (Bild 5.5) nicht durchgeführt. |

|

Nach EC 3-1-8, 5.3, werden für eine wirklichkeitsnahe

Berechnung des Anschlussverhaltens das Stützenstegfeld

und

die einzelnen Verbindungen unter Berücksichtigung der Schnittgrößen

der Bauteile am Anschnitt des Stützenstegfeldes getrennt modelliert. |

| Der Einfluss des Stützenstegfeldes

wird durch den Übertragungsparameter β berücksichtigt. |

| Bei einseitigen Träger-Stützenanschlüssen

(Rahmenecke, T-Anschluss Var. 2) gilt stets |

|

| Nach EC 3-1-8, 6.1.1, wird ein Anschluss mit Doppel-T-Querschnitten

als eine Zusammenstellung von Grundkomponenten (Gk) angesehen. |

| Folgende Grundkomponenten (vgl. Tab. 6.1) werden verwendet |

|

|

Gk 1 - Stützenstegfeld mit Schubbeanspruchung |

|

Gk 2 - Stützensteg mit Querdruckbeanspruchung |

|

Gk 3 - Stützensteg mit Querzugbeanspruchung |

|

Gk 4 - Stützenflansch mit Biegung |

|

Gk 5 - Stirnblech mit Biegebeanspruchung |

|

Gk 6 - Flanschwinkel mit Biegebeanspruchung |

|

Gk 7 - Trägerflansch und -steg

mit Druckbeanspruchung |

|

Gk 8 - Trägersteg mit Zugbeanspruchung |

|

Gk 10 - Schrauben mit Zugbeanspruchung |

|

Gk 11 - Schrauben mit Abscherbeanspruchung |

|

Gk 12 - Schrauben mit Lochleibungsbeanspruchung |

|

Gk 19 - Schweißnähte |

|

Gk 20 - Gevouteter Träger mit Druck |

|

|

|

|

Die Verformbarkeit eines Anschlusses kann durch eine

Rotationsfeder modelliert werden, die die verbundenen

Bauteile

im Kreuzungspunkt der Systemlinien verbindet (6.2.1.2). |

Die Kenngrößen dieser Feder können

in Form einer Momenten-Rotations-Charakteristik (s.o.) dargestellt

werden,

die

die drei wesentlichen Kenngrößen liefert |

|

|

|

| Da die Rotationssteifigkeit nach EC 3-1-8, 6.3.1(4),

ermittelt wird, dürfen einfache lineare Abschätzungen zur

Anwendung kommen (5.1.1(4)). Die Rotationskapazität kann numerisch

nicht bestimmt werden. |

| Weiterführende Erläuterungen zur Ermittlung

der |

|

|

|

|

|

|

|

| Die Komponentenmethode ermöglicht die Berechnung

beliebiger Anschlüsse von Doppel-T-Profilen für Tragwerksberechnungen

(EC 3-1-8, 6.1.1). |

Die Voraussetzungen für das Verfahren sowie die

zur Anwendung kommenden Grundkomponenten sind im

Kapitel Allgemeines beschrieben. |

| Im Programm 4H-EC3RE werden

biegesteife Rahmenecken und T-Anschlüsse berechnet. |

Im EC 3-1-8, 5.3, ist geregelt, dass

beidseitige Träger-Stützenanschlüsse (T-Anschlüsse Var. 1) vereinfachend

je Seite betrachtet werden dürfen. Dementsprechend

wird die Verbindung je Lastfall zweimal (rechter Anschluss,

linker Anschluss) berechnet. Es ergeben sich Tragfähigkeiten und Rotationssteifigkeiten je Seite. |

Nach EC3-1-8 wird die Biegetragfähigkeit des

Anschlusses aus den Tragfähigkeiten der einzelnen Grund-

komponenten

ermittelt und der einwirkenden Bemessungsgröße

gegenübergestellt. |

| Alternativ können

die einzelnen Traganteile für jede Grundkomponente aus der einwirkenden Belastung extrahiert

werden, die den Tragfähigkeiten der einzelnen Grundkomponenten

gegenübergestellt werden. |

Im Folgenden wird die Vorgehensweise zur Bemessung

einer Rahmenecke Var. 1 erläutert. Es wird eine

geschraubte Stirnblech-Verbindung sowie

eine geschweißte Verbindungen mit der Komponentenmethode

nach EC3-1-8, 6.2.7, nachgewiesen. |

| Die alternative

Methode wird hier nicht näher behandelt. |

|

|

| geschraubte Stirnblechverbindung |

|

|

| Die Biege- und Zugtragfähigkeit

des Anschlusses auf Seite der |

|

Stütze wird mit den Grundkomponenten 1 bis 4 |

|

des Trägers mit den Gkn 7 (bzw. 20) und 8 |

|

des Stirnblechs mit Gk 5 |

|

| ermittelt. |

|

Die Tragfähigkeit der Schrauben wird mit Gk 11 für

Abscheren,

Gk 12 für Lochleibung und ggf. Gk 10 für Zug ermittelt. |

|

| Die Tragfähigkeit

der Schweißnähte zwischen

Träger und Stirnblech wird über

den Linienquerschnitt mit einbezogen. |

|

|

|

|

|

|

| Biege- und Zugtragfähigkeit

mit der Komponentenmethode |

|

|

| Nach EC 3-1-8, 6.2.7.2, wird die Biegetragfähigkeit

von Träger-Stützenanschlüssen mit

geschraubten Stirnblechverbindungen bestimmt mit |

|

|

|

| Im Überstand darf sich nur eine Schraubenreihe befinden. |

Der Druckpunkt einer Stirnplattenverbindung

sollte im Zentrum des Spannungsblocks infolge der

Druckkräfte liegen

(EC 3-1-8, 6.2.7.1(9)), vereinfachend

in der Achse der Mittelebene des Trägerdruckflanschs

(EC 3-1-8, 6.2.7.2(2)). |

Die Nummerierung der Schraubenreihen

geht von der Schraubenreihe aus, die am weitesten

vom Druckpunkt

entfernt liegt (EC 3-1-8, 6.2.7.2(1)). |

Die wirksame Tragfähigkeit einer

Schraubenreihe r sollte als Minimum der Tragfähigkeiten

einer einzelnen Schraubenreihe der Gkn 3, 4, 5,

8 bestimmt werden, wobei ggf. noch Reduktionen aus

den Gkn 1, 2, 7

vorzunehmen sind. |

Anschließend ist die Tragfähigkeit

der Schraubenreihe als Teil einer Gruppe von Schraubenreihen

der

Gkn 3, 4, 5, 8 zu untersuchen; s. hierzu EC 3-1-8,

6.2.7.2(6-8). |

| Um ein mögliches Schraubenversagen

auszuschließen, ist die Forderung nach EC 3-1-8,

6.2.7.2(9), einzuhalten |

|

| Wird die wirksame Tragfähigkeit

einer zuerst berechneten Schraubenreihe

x

größer als 1.9·Ft,Rd,

ist die wirksame Tragfähigkeit aller

weiteren Schraubenreihen r zu reduzieren,

um folgender Bedingung

zu

genügen |

|

|

|

|

Optional kann die Schraubentragfähigkeit

vorab begrenzt werden (s. Anschlussparameter), damit

die o.a.

Forderung nicht zum Tragen kommt. |

|

Im Programm 4H-EC3RE werden

zunächst die minimalen Tragfähigkeiten aus den maßgebenden Grund-

komponenten ermittelt (Beispielberechnung). |

|

Nun erfolgen reihenweise die Abminderungen

für Schraubenreihen als Teil einer Schraubengruppe. |

| Da die Schraubengruppen einer Stütze

und eines Stirnblechs verschiedene Mitglieder haben

können, erfolgt die Ausgabe in separaten Blöcken. |

|

| Mit diesen Tragfähigkeiten der

einzelnen Schraubenreihen wird die Tragfähigkeit

des Anschlusses bei reiner Zugbelastung bestimmt. |

|

| Es folgen reihenweise die Abminderungen

für einzelne Schraubenreihen der Druck-/Schub-Komponenten. |

|

Für die jeweils kleinste Tragkraft

je Reihe wird überprüft, ob die Annahme

einer plastischen Schraubenkraft-

verteilung gerechtfertigt ist. Wird in einer

Reihe die Grenztragfähigkeit von 95% der

Zugtragfähigkeit einer

Schraube überschritten, müssen die

Tragfähigkeiten der nachfolgenden Schraubenreihen

linearisiert werden. |

|

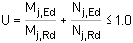

| Das Ergebnis wird schlussendlich protokolliert. |

|

|

|

Die Grundkomponente,

die die Tragfähigkeit einer Schraubenreihe

am meisten herabgesetzt hat (gekennzeichnet

durch

ein >-Zeichen), wird als mögliche

Versagensquelle des Anschlusses protokolliert. |

|

|

| Die Druck-Komponenten liefern die

Tragfähigkeit bei reiner Druckbeanspruchung. |

|

| Die Biegetragfähigkeit ergibt sich damit zu |

|

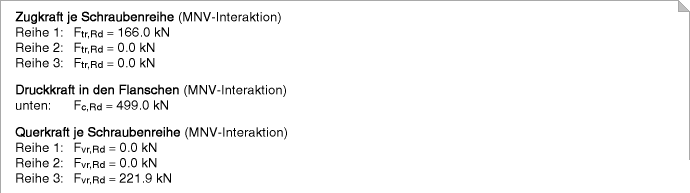

| und die Ausnutzung zu |

|

| wobei das einwirkende Moment auf den Druckpunkt in der Anschlussebene

(bei Stirnblechverbindungen die Kontaktebene zwischen Stirnblech und Stütze

bzw. bei Stößen zwischen den Stirnblechen) bezogen ist. |

|

| Ist die einwirkende Normalkraft

größer als 5% der plastischen Normalkrafttragfähigkeit |

|

| wird nach EC 3-1-8, 6.2.7.1(3), die konservative Näherung verwendet. |

|

|

|

| wobei sich nun das einwirkende

Moment auf den Schwerpunkt (reines Moment ohne Normalkraft) bezieht. |

|

|

| Die Tragfähigkeiten bei reiner

Normalkraft werden ebenfalls protokolliert. |

|

|

| Abscher-/Lochleibungstragfähigkeit

mit der Komponentenmethode |

|

|

| Auch hier werden zunächst die

minimalen Tragfähigkeiten aus den maßgebenden Grundkomponenten ermittelt. |

|

Nach EC 3-1-8, Tab. 3.4, reduziert sich die Tragfähigkeit

bei gleichzeitiger Wirkung von Querkraft und

Zugnormalkraft bei voller Ausnutzung der Biegetragfähigkeit zu |

|

| so dass sich die endgültigen Tragfähigkeiten

je Schraubenreihe ergeben zu |

|

| Die Abscher-Lochleibungstragfähigkeit ergibt sich damit zu |

|

| und die Ausnutzung zu |

|

|

| Schubtragfähigkeit |

|

|

| Sowohl Stirnblech als auch Stützensteg sind für den Schub

aus Querkraftbeanspruchung zu untersuchen. |

| Die Tragfähigkeit des Stirnblechs ergibt sich als Minimum der plastischen

Tragfähigkeit des Blechs und der Tragfähigkeit der Stegnähte. |

|

| Die Tragfähigkeit des Stützenstegfelds ist bereits in der

Biegetragfähigkeit berücksichtigt.

Für einen expliziten Nachweis der Schubtragfähigkeit

wird sie hier noch einmal aufgeführt |

|

|

|

| MNV-Interaktion |

|

|

Die Komponentenmethode nach EC 3-1-8, 6.2.7, wurde für reine Biegeprobleme konzipiert.

Eine Normalkraft-

beanspruchung kann hierbei nur wirtschaftlich

berücksichtigt werden, wenn die Normalkraft untergeordnet,

d.h. kleiner als 5% der plastischen Beanspruchbarkeit ist. Bei höherer

Normalkraftbeanspruchung wird eine konservative Näherung verwendet. |

Eine Möglichkeit, auch normalkraftbehaftete

Anschlüsse zu bemessen, besteht darin, die Komponenten über Teilschnittgrößen

auszuwerten (alternative Methode). Leider kann bei dieser Methode die Traglastreduktion

auf Grund der Gruppenbildung von Schrauben nicht hinreichend genau erfasst werden. |

Daher wurde ein Verfahren implementiert,

das über Optimierungsmethoden einen Gleichgewichtszustand

zwischen der eingegebenen Belastung und den resultierenden Kräften in

den Schraubenreihen (Zug) und

den Flanschen (Druck) ermittelt. Diese Methode ist von der Art der Belastung (Biegung, Zug,

Druck) unabhängig. |

|

In Anlehnung an das Ringbuch Typisierte

Anschlüsse im Stahlhochbau, Ergänzungsband

2018 wird das Optimierungsverfahren nach F.

Cerfontaine (in Jaspart/Weynand:

Design of Joints in Steel and Composite

Structures) zur Ermittlung der Ausnutzung verwendet. |

| Hierbei werden die Tragfähigkeiten

der Grundkomponenten für jede Schraubenreihe

einzeln sowie für Schrauben-gruppen und der

Querkraft als Randbedingungen für das lineare

Optimierungsproblem aufgefasst. Iterativ wird eine

Lösung für den höchsten Laststeigerungsfaktor

unter Momenten-, Normalkraft- und Querkraftbeanspruchung

ermittelt. Der Laststeigerungsfaktor entspricht

dem Kehrwert der Ausnutzung. |

Es wird die optimale Verteilung

der einwirkenden Kräfte auf die Traganteile

der Verbindung berechnet (Gleichgewicht zwischen

inneren und äußeren Kräften).

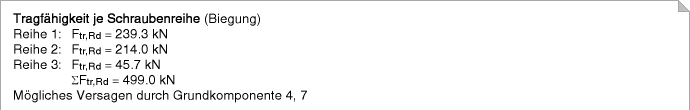

Die Werte Ftr,Rd, Fc,Rd,

Fvr,Rd sind daher keine Tragfähigkeiten

sondern resultierende Kräfte aus der Verteilung.

Maximal aufnehmbare Größen (Mj,Rd,

Vj,Rd etc.) werden nicht ermittelt. |

|

| Für das o.a. Beispiel ergibt sich |

|

|

|

|

|

|

|

| geschweißte Verbindung |

|

|

|

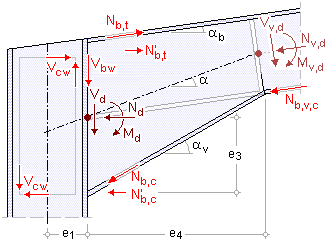

Die Biege- und Zugtragfähigkeit

des

Anschlusses wird ermittelt auf Seite

der |

|

| Stütze

mit den Grundkomponenten 1 bis 4 |

|

|

Trägers mit Gk 7 (bei Vouten alternativ

mit Gk 20) |

|

|

|

Die Tragfähigkeit

der Schweißnähte zwischen Träger und Stütze wird über

den Linienquer-

schnitt mit einbezogen. |

|

|

|

|

|

|

| Biege- und Zugtragfähigkeit

mit der Komponentenmethode |

|

|

| Nach EC 3-1-8, 6.2.7.1(4), wird die

Biegetragfähigkeit eines geschweißten

Anschlusses bestimmt mit |

|

Der Druckpunkt der geschweißten Verbindung sollte im Zentrum des Spannungsblocks

infolge der

Druckkräfte

liegen (EC 3-1-8, 6.2.7.1(9));

vereinfachend in der Achse der Mittelebene des Druckflansches

(EC 3-1-8, Bild 6.15a). |

Bei Trägerstößen werden

die Grundkomponenten, die die Stütze betreffen,

außer Betracht gelassen

(analog EC 3-1-8, 6.2.7.2(10). |

Die Zugtragfähigkeit ergibt sich

aus den Gkn 3 und 4 (Gk 4 nur bei nicht ausgesteiften

Stützenflanschen)

für den Zugflansch zu (Beispielberechnung) |

|

| Abminderungen aufgrund der Drucktragfähigkeit

der Profile |

|

| führen zur wirksamen Tragfähigkeit |

|

| mit der die Biegetragfähigkeit

des Anschlusses zu |

|

| ermittelt wird. Die Normalkrafttragfähigkeit

wird analog der Stirnblech-Verbindung berechnet. |

|

|

|

|

|

| Besonderheiten bei Vouten |

|

|

Beträgt die Höhe des Trägers

einschließlich Voute mehr als 600 mm, ist

nach EC 3-1-8, 6.2.6.7(1), i.d.R. der

Beitrag des

Trägerstegs zur Tragfähigkeit bei Druckbeanspruchung

auf 20 % zu begrenzen. |

Programmintern wird die Stegdicke

zur Berechnung von Grundkomponente 7 (Tragfähigkeit

des Voutendruck-

flansches) auf 20 % begrenzt. |

| Die Biegetragfähigkeit des Trägerquerschnitts

wird unter Vernachlässigung des zwischenliegenden

Flansches berechnet. |

| Nach EC 3-1-8, 6.2.6.7(2), gelten für

Träger mit Vouten folgende Voraussetzungen |

|

|

die Stahlgüte der

Voute sollte mindestens der Stahlgüte

des Trägers entsprechen (programmintern

gewährleistet) |

|

|

| die Flanschabmessungen

und die Stegdicke der Voute sollten

nicht kleiner sein als die des Trägers |

|

|

| der Winkel zwischen Voutenflansch

und Trägerflansch sollte nicht

größer sein als 45° |

|

|

| die Länge ss der steifen Auflagerung darf mit der

Schnittlänge des Voutenflanschs

parallel zum Trägerflansch angesetzt

werden |

|

|

|

| Am Anschluss Voute-Stütze ist

die Tragfähigkeit von Voutenflansch und -steg

mit Druck (Gk 7) maßgebend, am Anschluss

Voute-Träger

muss nach EC 3-1-8, 6.2.6.7(3), die Tragfähigkeit

des Trägerstegs mit Querdruck (Gk 2) nachgewiesen

werden. |

| Beide Grundkomponenten werden in der

speziellen Vouten-Grundkomponente 20 zusammengefasst. |

|

|

|

|

|

| Besonderheiten bei überwiegend normalkraftbeanspruchten Verbindungen (nicht bei MNV-Interaktion) |

|

|

Bei überwiegend normalkraftbeanspruchten Verbindungen

ist der Trägerdruckflansch nicht mehr gedrückt bzw. der Zugflansch nicht mehr gezogen, d.h.

die Annahme, dass der Druckpunkt in der Mitte des Trägerflanschs liegt, ist

nicht mehr akzeptabel (Zug-/Druckverbindungen). |

Auch gilt die Komponentenmethode

nach EC 3-1-8, 6.2.7, nur für biegebeanspruchte Verbindungen mit

unbedeutender Normalkraft (N ≤ 5% Npl). |

|

| Jedoch darf nach EC 3-1-8, 6.2.7.1(3),

eine Näherung verwendet werden, bei der Biege-

und Normalkraftbeanspruchung voneinander unabhängig ausgewertet

werden. Die Einzeltragfähigkeiten werden anschließend addiert. |

| Daher wird für das einwirkende Biegemoment eine Biegetragfähigkeit

berechnet, die sich auf den unteren Trägerflansch (bzw. bei

Flanschwinkelverbindungen auf den am unteren Trägerflansch anliegenden

Winkelschenkel) bezieht, und für die einwirkende Normalkraft eine

Normalkrafttragfähigkeit in der Systemachse (senkrecht zur Anschlussebene) ermittelt. |

| Bei geschraubten Anschlüssen

mit einer Schraubenreihe im unteren Überstand (auf der Druckseite)

wird diese letzte Reihe bei Ermittlung der Zugtragfähigkeit

im Unterschied zur Biegetragfähigkeit berücksichtigt. |

|

| Die alternative

Methode zur Berechnung der 'Grundkomponenten mit Teilschnittgrößen'

liefert i.A. günstigere Ergebnisse und wird im Standardfall für

überwiegend normalkraftbeanspruchte Lastkombinationen verwendet. |

|

|

|

|

|

|

|

|

| Die Schnittgrößen sind als Bemessungsgrößen

bereits mit den Lastfaktoren für den Grenzzustand der Tragfähigkeit

beaufschlagt und können auf drei verschiedene Arten in das Programm

eingegeben werden. |

|

|

| Knoten-Schnittgrößen beziehen

sich auf den Knotenpunkt der Schwerachsen. |

| Knoten-Schnittgrößen sind häufig

das Resultat einer vorangegangenen Stabwerksberechnung

und mit der Vorzeichenregel des Statik-Koordinatensystems

(positive Normalkraft = Zug, pos. Biegemoment = Zug unten)

definiert. |

|

|

Anschnitt-Schnittgrößen befinden

sich in der Bemessungsebene, sind jedoch bei geneigten

und gevouteten

Trägern auf die Schwerachse des Trägers bezogen. |

Hier ist das EC 3-1-8-Koordinatensystem

(positive Normalkraft = Druck, positives Biegemoment =

Zug oben)

zu beachten! |

|

|

Anschluss-Schnittgrößen sind die

senkrecht zur Anschlussebene wirkenden Bemessungsgrößen

im

EC 3-1-8-Koordinatensystem,

die den Tragfähigkeitsnachweisen

zu Grunde liegen. |

|

|

|

| Sowohl Knoten- als auch Anschnitt-Schnittgrößen

müssen in die Bemessungsebene transformiert werden. |

| Zu beachten ist, dass dabei keine äußeren

Einwirkungen berücksichtigt werden, so dass besonders bei längeren

Vouten die für die Nachweise am Voutenanfang (Übergang

des Trägers in die Voute, Voute-Träger-Anschnitt) berechneten

Bemessungsgrößen zu überprüfen sind! |

|

| Dabei wird mit Bemessungsebene (Anschlussebene) die

Kontaktebene zwischen Träger und Stütze (bei Stößen

die Kontaktebene zwischen den Trägern) bezeichnet. Bei Stirnplattenverbindungen

ist dies z.B. der Anschluss der Stirnplatte an die Stütze (bei

Stößen die Mittelebene der beiden Stirnplatten). |

| Es wird stets vorausgesetzt, dass ein rechtsseitiger

Anschluss (Rechenmodell) vorliegt. |

|

|

| Transformation der Schnittgrößen |

|

|

| Sind die Schnittgrößen im Knotenpunkt der

Schwerachsen gegeben (KOS Statik),

werden sie zunächst in die Anschluss-Schnittgrößen

(KOS EC 3-1-8) bezogen auf die Schwerachse

des Trägers transformiert. |

|

Die Schnittgrößenkombination (Nb,Ed,

Mb,Ed, Vb,Ed) lässt sich auch direkt

(s. Register 4, Schnittgrößen

im

Anschnitt der Verbindung) eingeben. |

|

Das Biegemoment am Anschnitt Voute-Träger wird

nach der o.a. Formel berechnet, Normalkraft und Querkraft

sind über

die Voutenlänge konstant. |

| Die zur Transformation notwendigen Winkelinformationen

sind mit |

|

| gegeben. |

| Die Abstände zur Bildung der Momente werden berechnet

zu |

|

. . |

|

|

| Anschließend werden aus den Schnittgrößen

im Anschluss die Schnittgrößen senkrecht zur Anschlussebene

ermittelt. |

|

Auch diese Schnittgrößenkombination lässt

sich direkt (Schnittgrößen senkrecht

zur Anschlussebene,

s. Register 4) eingeben. |

|

| Bei T-Anschlüssen mit der

Option Gleichgewicht (s. Register

1) und bei Rahmenecken generell werden die Stützenschnittgrößen

aus den Schnittgrößen senkrecht zur Anschlussebene berechnet. |

|

Soll die Biege- und/oder Abschertragfähigkeit

mit den Grundkomponenten mit Teilschnittgrößen (alternative Methode,

s. Register 1) nachgewiesen werden oder sind

spezielle Nachweise z.B. der Stegsteifen zu führen, sind die Teilschnittgrößen

in den Flanschen und Stegen zu ermitteln. |

| Die Teilschnittgrößen im Träger ergeben sich zu |

|

| Die Teilschnittgrößen im Stützenstegfeld

ergeben sich zu |

|

| wobei bei geschraubten Verbindungen der

innere Hebelarm z dem äquivalenten Hebelarm zeq entspricht. |

| Zur Berechnung von zeq s. Rotationssteifigkeit. |

|

|

|

|

|

|

|

| Folgende Nachweise können geführt werden |

|

|

Nachweis der Anschlusstragfähigkeit mit der Komponentenmethode |

|

... Anschlusstragfähigkeit mit Teilschnittgrößen

(alternative Methode) |

|

... Schweißnähte am Träger (Nachweis über

den Linienquerschnitt) |

|

... Stegsteifen (Rippen) und/oder des Zugblechs (nur bei

geschweißtem Anschluss) |

|

... Querschnittstragfähigkeit |

|

elastischer Schubfeldnachweis |

|

Beulnachweise |

|

|

Die Ausnutzungen aus den geführten Nachweisen

werden extremiert und anschließend sowohl lastfallweise

als

auch im Gesamtergebnis ausgegeben. |

|

| Querschnittsnachweis |

|

|

| Der Tragsicherheitsnachweis der offenen, dünnwandigen

Querschnitte kann nach den Nachweisverfahren |

|

|

Elastisch-Elastisch (E-E) (EC 3-1-1, 6.2.1(5)) |

|

Elastisch-Plastisch (E-P) (EC 3-1-1, 6.2.1(6)) |

|

|

| geführt werden. |

|

| Beim Nachweisverfahren Elastisch-Elastisch werden die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. Der Spannungsnachweis erfolgt

mit dem Fließkriterium aus EC 3-1-1, 6.2.1(5), Gl. 6.1. |

|

Beim Nachweisverfahren Elastisch-Plastisch werden die Schnittgrößen (Beanspruchungen) ebenfalls auf

Grundlage

der Elastizitätstheorie bestimmt. Anschließend

wird mit Hilfe des Teilschnittgrößenverfahrens (TSV) mit

Umlagerung

(s. Kindmann, R., Frickel, J.: Elastische und plastische

Querschnittstragfähigkeit, Grundlagen, Methoden, Berechnungsverfahren,

Beispiele, Verlag Ernst & Sohn, Berlin 2002) überprüft,

ob die Schnittgrößen vom Quer-

schnitt unter Ausnutzung der

plastischen Reserven aufgenommen werden können (plastische Querschnitts-

tragfähigkeit). |

| Dieses Berechnungsverfahren ist allgemeingültiger

als die in EC 3 angegebenen Interaktionen für spezielle Schnittgrößenkombinationen. |

|

Die Grenzwerte grenz(c/t) werden je nach Nachweisverfahren

aus EC 3-1-1, 5.5.2, Tab.5.2, ermittelt. Dies entspricht

der Überprüfung

der erforderlichen Klassifizierung des Querschnitts. |

| Ist das Nachweisverfahren Elastisch-Plastisch gewählt und lässt die Klassifizierung keinen plastischen

Nachweis zu, wird eine Fehlermeldung ausgegeben; dann sollte der elastische

Nachweis geführt werden. |

|

| Nachweis der Anschlusstragfähigkeit mit der Komponentenmethode |

|

|

| Es können die |

|

|

Biegetragfähigkeit |

|

Zugtragfähigkeit |

|

ggf. die kombinierte Biege-/Zugtragfähigkeit |

|

Abscher-/Lochleibungstragfähigkeit |

|

|

| der Verbindung ausgewertet werden. |

|

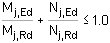

| Nach EC 3-1-8, 6.2.7.1(1), gilt für den Bemessungswert