|

|

| Seite überarbeitet November 2023 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

|

|

|

| Handbuch |

|

|

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

| einführende Bemerkungen |

|

|

globale Einstellungen ............. |

|

|

|

Abschnitte u. Lager ............... |

|

|

|

Anker u. Abstände ................ |

|

|

|

glob. KOS u. Exzentrizitäten |

|

|

|

Belastungsstruktur ................. |

|

|

|

Kontrollpunkte ....................... |

|

|

|

|

| Eingabemodul |

|

|

Hauptfenster .......................... |

|

|

|

Objektfenster ......................... |

|

|

|

Steuerbuttons ........................ |

|

|

|

Baumansichtsfenster .............. |

|

|

|

Ergebnisfenster ...................... |

|

|

|

Objektauswahl ....................... |

|

|

|

|

|

Assistent .............................. |

|

|

|

| Abschnittseigenschaften |

|

|

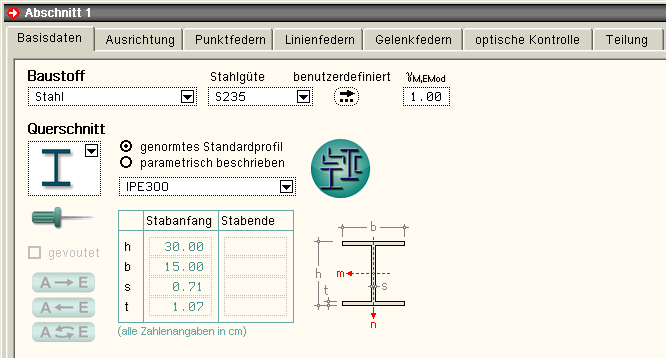

Stahlgüte / Querschnitt .......... |

|

|

|

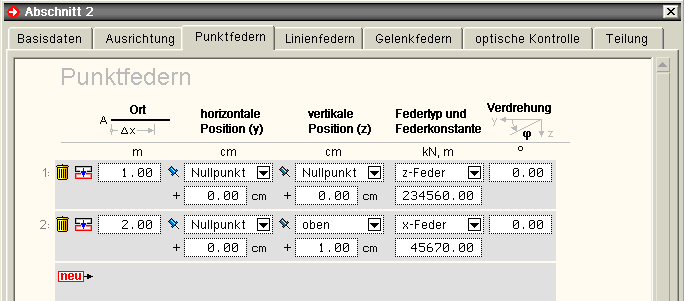

Punktfedern ........................... |

|

|

|

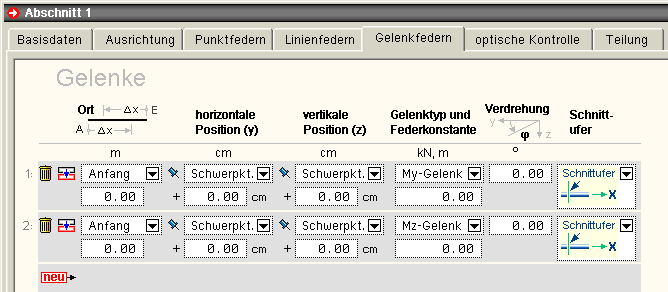

Gelenkfedern ......................... |

|

|

|

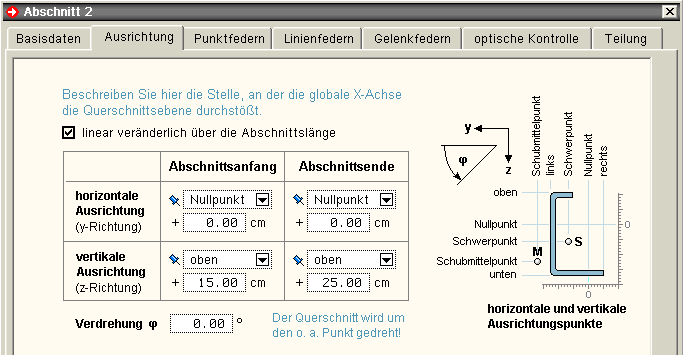

Querschnittsausrichtung ......... |

|

|

|

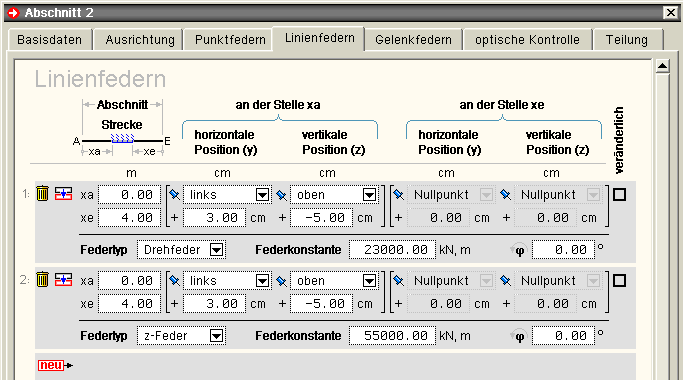

Linienfedern ........................... |

|

|

|

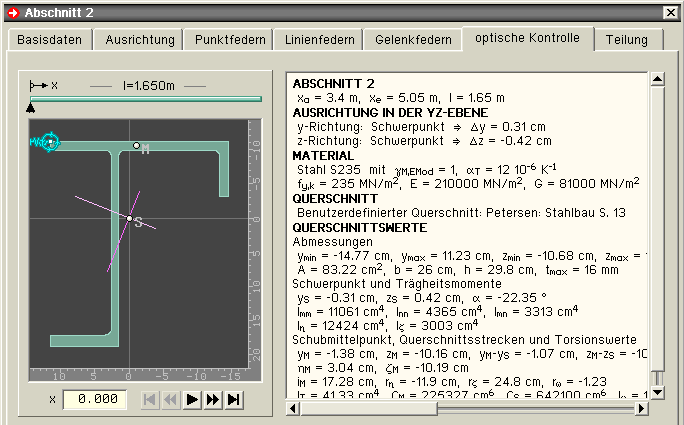

optische Kontrolle .................. |

|

|

|

|

|

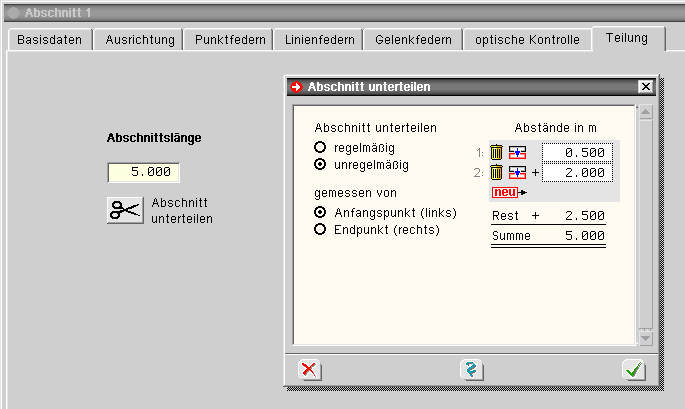

Abschnittslänge / Teilung ........ |

|

|

|

| Lagereigenschaften |

|

| Belastung / Imperfektionen |

|

|

Streckenlasten ...................... |

|

|

|

Punktlasten ........................... |

|

|

|

Imperfektionen ....................... |

|

|

|

|

| Ergebnispräsentation |

|

|

Ergebnisdarstellung ................ |

|

|

|

Darstellungsoptionen .............. |

|

|

|

|

|

| Theorie u. Beispiele |

|

|

Theorie .................................. |

|

|

|

Effekte Stabformulierung ......... |

|

|

|

Querschnittsnachweis ............ |

|

|

|

|

|

|

|

|

|

|

Durch Anklicken des Symbols globale

Einstellungen, das sich ganz links in der

Kopfzeile des Hauptfensters

befindet, wird das Eigenschaftsblatt

zur Vorgabe der globalen Eigenschaften aktiviert. Es verfügt

über fünf Register. |

|

|

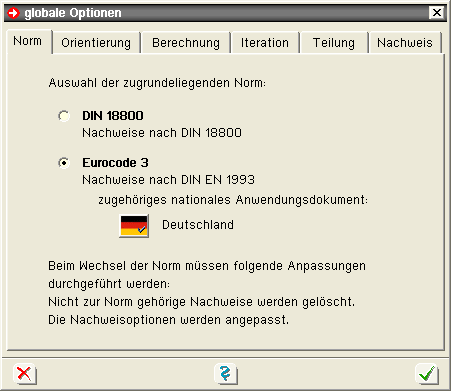

Register 1 - Norm |

|

|

| Im ersten Register kann die zugrundeliegende Norm

gewählt werden (DIN EN 1993 (EC 5 + NA) oder DIN 18800). |

| Je nach Norm werden dann die entsprechenden Nachweisoptionen

verwendet. Beim Umschalten des Normenwerks müssen die Nachweiseinstellungen

angepasst werden. Eventuell schon eingerichtete, nicht zur Norm

gehörende Nachweise werden gelöscht. |

|

|

|

|

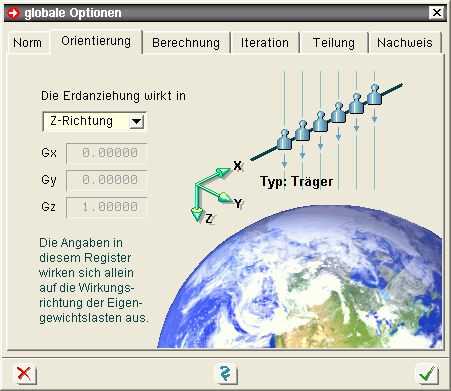

Register 2 - Orientierung |

|

|

| Im zweiten Register kann die Wirkungsrichtung

der (durch ein Gewichtssymbol gekennzeichneten) Eigengewichtslasten

festgelegt werden. |

Im Ausgangszustand handelt es sich bei dem zu

bearbeitenden Bauteil um einen horizontal liegenden Träger,

dessen Längsachse sich an der globalen X-Achse orientiert und

dessen Gewichtslasten nach unten (in globaler

Z-Richtung) wirken. |

| Um mit dem Programm auch Stützen und schiefliegende

Balken (wie etwa die Sparren eines geneigten Daches) berechnen

zu können, kann die Richtung der Eigengewichtslasten vom Standard

abweichend verändert werden. |

|

|

|

|

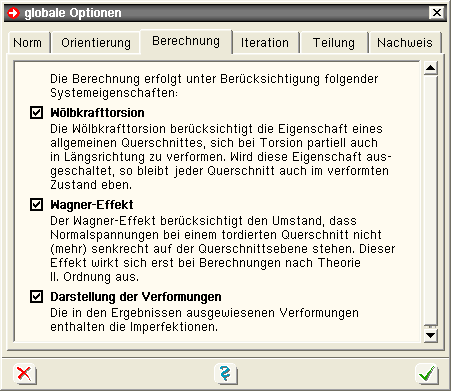

Register 3 - Berechnung |

|

|

| Das Programm berechnet die Verformungen und Schnittgrößen

i.A. unter Berücksichtigung der Wölbkrafttorsion und des Wagner-Effekts. |

| Um diese Effekte im Einzelfall studieren zu können

und um bestehende statische Berechnungen, die ohne Berücksichtigung

dieser Effekte aufgestellt wurden, überprüfen (nachrechnen)

zu können, lassen sich die Effekte einzeln oder gemeinsam

abschalten. |

Zusätzlich kann festlegt werden, ob Imperfektionen

in den Verformungen der Lastkollektive enthalten sein sollen

oder nur die Zusatzverformungen dargestellt werden. |

|

|

|

|

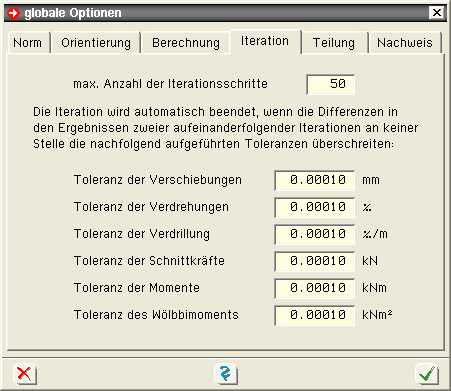

Register 4 - Iteration |

|

|

Die nichtlineare Berechnung erfolgt iterativ.

Um die Gefahr auszuschließen, eine Endlosschleife abzuarbeiten

(dies

kann passieren, wenn bei einem gegebenen System keine

Konvergenz hergestellt werden kann), ist die maximale

Anzahl

der zu berechnenden Iterationsschritte pro Lastkollektiv begrenzt. |

| Auf Konvergenz wird erkannt, wenn die sich ergebenden

Differenzen in den Verformungen und Schnittgrößen zweier aufeinander

folgender Iterationsschritte in allen Punkten des Systems kleiner

als die im Eigenschaftsblatt ausgewiesenen Toleranzen sind. |

| In diesem Fall wird die Iteration vorzeitig beendet. |

Konvergiert die Berechnung auch nach Durchführung

der maximalen Anzahl von Iterationen nicht, ist dies ein

Kriterium

dafür, dass die (mit einem Sicherheitsfaktor erhöhten) Lasten

des zur Berechnung anstehenden

Lastkollektivs vom System nicht

aufgenommen werden können. |

| Es erfolgt eine entsprechende Warnung des Rechenprogramms. |

|

|

|

|

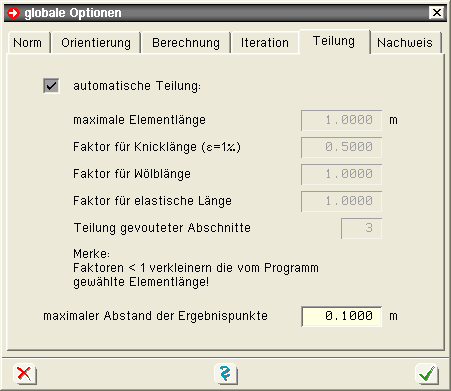

Register 5 - Teilung |

|

|

Das Programm arbeitet mit Polynomen dritten Grades

als Ansatzfunktion für die Verformungen einzelner

Teilabschnitte (Elemente). |

Da die tatsächlichen Lösungen der zugrundeliegenden

Differentialgleichungen aber zum Teil aus trigonometrischen

bzw. hyperbolischen (bei Berechnungen nach Theorie II. Ord.)

und Exponentialfunktionen (bei Wölbkrafttorsion)

sowie Kombinationen aus beiden (bei elastischer Bettung) bestehen,

liefert diese Vorgehensweise eine Näherung

der exakten Lösung. |

| Der Fehler der Näherung kann (ähnlich wie

bei der Finite-Elemente-Methode) durch hinreichende Teilung

verkleinert werden, sodass sein Effekt keinen Einfluss mehr

auf die Zuverlässigkeit der berechneten Ergebnisse hat. |

| Im fünften Register des Eigenschaftsblatts globale Optionen können die programminternen Festlegungen

zur Teilung der Abschnitte modifiziert werden. |

I.d.R. wird empfohlen, die Schaltfläche automatisch zu aktivieren (Voreinstellung), so dass die von pcae

überprüften Einstellungen bei der Abschnittsteilung zu Grunde

gelegt werden. |

| Merke: Zu große Elemente können die Ergebnisse

bis zur Unbrauchbarkeit verfälschen. Zu kleine Elemente erhöhen

den Rechenaufwand ohne dabei einen messbaren Genauigkeitsgewinn

zu erlangen. |

|

|

|

|

Register 6 - Nachweis |

|

|

| Im letzten Register können die Nachweisoptionen

eingestellt werden. |

| Für alle berechneten Lastkombinationen (extremale

Schnittgrößen, Lastkollektivergebnisse, ...) werden alle Ergebnispunkte

des Durchlaufträgers nachgewiesen.. |

Diese Nachweisprozedur reagiert auf die im 6.

Register angebotenen Einstellungen, die für den gesamten Träger

- also für alle definierten Abschnitte - gelten. |

| Der Querschnittsnachweis kann je nach zugrunde liegender Norm nach dem Nachweisverfahren Elastisch-Elastisch (EC3 DIN EN 1993-1-1, Abschnitt 6.2.1(5), bzw. DIN 18800, El. 747) oder

nach dem Nachweisverfahren Elastisch-Plastisch (E-P) geführt

werden (EC3 DIN EN 1993-1-1, Abschnitt 6.2.1(6), bzw. DIN 18800, El. 757). |

| Für Dreiblechquerschnitte (I-, C-, U-, Z-, L-, T-Querschnitte) und Flacheisen bzw. Rohre als Profile

oder typisierte Querschnitte kommt das Teilschnittgrößenverfahren

mit Umlagerung (nach Kindmann) zur Anwendung. |

Für Nachweise nach DIN EN

1993 kann für beliebige dünnwandige Querschnitte das Verfahren

der Dehnungs-

iteration oder das erweiterte Teilschnittgrößenverfahren

gewählt werden. Voreingestellt ist das erweiterte Teilschnittgrößenverfahren,

wobei für Dreiblechquerschnitte das Teilschnittgrößenverfahren

mit Umlagerung nach Kindmann verwendet wird (durch Schalter einstellbar). |

| Zur Überprüfung der Arbeitsweise des

Nachweisprozesses dient die Definition von Detailnachweispunkten. |

| In der für die Detailnachweispunkte erzeugten

Druckliste sind alle Zwischenergebnisse (z.B. extremale Lastkombinationen

mit zugehörigen Größen, errechnete Spannungen,

maßgebende Lastfallfaktoren etc.) enthalten. |

|

|

|

|

|

|

|

| Das globale X-Y-Z-Koordinatensystem ist wie grundsätzlich

alle KO-Systeme ein orthogonales Rechtssystem. |

| Es dient zur Ausrichtung und Vermessung der Abschnitte,

Lager und Lastbilder. |

| Die X-Achse zeigt in Längsrichtung des Durchlaufträgers. |

|

|

Über die Exzentrizitäten ΔY

und ΔZ kann ein Abschnitt, ein Lager sowie

der Angriffs-

punkt eines Lastbildes in der Ebene

senkrecht zur X-Achse verrückt werden. |

| Deshalb können Gegebenheiten, wie

sie rechts dargestellt sind, leicht beschrieben

und vom Rechenprogramm berücksichtigt werden. |

|

|

|

|

|

| Die Lage der globalen Achse im Durchlaufträger

wird i.A. so gewählt werden, dass eine möglichst einfache

Beschreibung der Lagerbedingungen und Lasten erfolgen kann. |

| Die Ausrichtung der Querschnitte kann dann bequem bei den Abschnittseigenschaften

vorgenommen werden. |

|

|

|

|

|

| Der zu berechnende Durchlaufträger wird in n Abschnitte

unterteilt. |

| Da ein Trägerabschnitt immer von einem bestimmten

Querschnittstyp ist und konstante bzw. linear veränderliche

Querschnittswerte aufweist, muss der Träger an den Stellen,

an denen er einen Querschnittsknick oder -sprung aufweist, unterteilt

werden. |

| Darüber hinaus können einem Träger nur an den

Querschnittsenden Einzellager zugeordnet werden. |

| Aus diesen Randbedingungen ergibt sich die erforderliche

Abschnittsteilung. |

|

|

|

| Die Abschnitte werden von links nach rechts mit

1 beginnend durchnummeriert. |

| Lagerpunkte befinden sich an den Durchlaufträgerenden

sowie zwischen den Abschnitten. |

| Dementsprechend gibt es immer einen Lagerpunkt

mehr als Abschnitte. |

| Lagerpunkte werde mit A, B, C ... von links nach

rechts aufsteigend gekennzeichnet. |

|

|

|

|

|

| Die geometrische Beschreibung der Lastbilder

bezieht sich stets auf den gesamten Durchlaufträger und

ist unabhängig von der Abschnittsteilung. |

| Um Teilstreckenlasten festlegen zu können,

bedient man sich der Anker ggf. unter Berücksichtigung

von Abständen. |

Ein Anker ist hierbei einer der definierten

Lagerpunkte A, B, C, .... Hierbei müssen zwei der drei

Teillängen

a, l oder e angegeben werden. |

| a und e können i.A. auch 0.0 oder negativ

sein. |

| In der nebenstehenden Skizze sind die Angaben

im Eigenschaftsblatt sowie das Resultat beispielhaft angegeben. |

| Weiterhin können die Lasten außermittig,

mit einem Abstand von der X-Achse in Y- und in Z-Richtung

verschoben werden. |

| Hierzu dienen die Eingabefelder ΔX

und ΔY. |

|

|

|

|

|

|

|

|

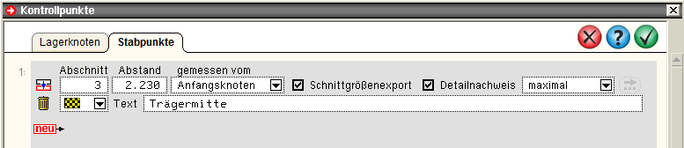

| Kontrollpunkte sind Punkte im System, die für den Benutzer

hinsichtlich der Ergebnisse des Rechenlaufs von besonderem Interesse sind.

In 4H-DULAS sind Kontrollpunkte entweder Lagerknoten oder Stabpunkte. |

| Während bei den Lagerknoten das Augenmerk auf den Reaktionskräften

des Lagers liegt, sind bei Stabpunkten die Schnittgrößen an einer

bestimmten Stelle des Durchlaufträgers interessant. |

|

| Kontrollpunkte können zu Detailnachweis- und/oder zu Schnittgrößenexportpunkten erklärt werden. |

|

|

| für Detailnachweispunkte werden detaillierte Informationen zum Rechenlauf angefordert. |

Jedes Mal, wenn ein solcher Punkt vom Programm

bearbeitet wird, wird ein Protokoll erzeugt, in dem die

berechneten und überlagerten Schnittgrößen sowie

die Entscheidungen und Berechnungen des Nachweis-

bzw. Bemessungsmoduls bzgl. dieses speziellen Punkts nachvollziehbar

aufgelistet werden. |

| Der Umfang dieser ausführlichen Informationen kann vom Benutzer festgelegt

werden. |

| Nach durchgeführter Berechnung enthält

die Druckliste jeweils ein Kapitel für jeden Detailnachweispunkt. |

|

|

|

|

für Schnittgrößenexportpunkte werden sämtliche Schnittgrößen bzw. Lagerreaktionskräfte,

die lastfallweise

oder durch Auswertung von Extremalbildungsvorschriften und Lastkollektiven

vom Rechenprogramm ermittelt

wurden, in einer Datei gespeichert, die von Programmen zu einem

späteren Zeitpunkt eingelesen und ausgewertet werden können.

Ergebnisse der Wölbkrafttorsion (Bimoment, Verdrillung etc.)

werden von 4H-DULAS nicht exportiert. Alle Schnittgrößen

(auch das Torsionsmoment) beziehen sich auf den Schwerpunkt. |

|

die von pcae angebotenen Detailprogramme zum Nachweis von Trägerstößen,

Rahmenecken, Anschlüssen etc. können diese

Schnittgrößen aufnehmen und weiterverarbeiten,

wenn das

nebenstehend dargestellte Symbol angeboten wird |

|

|

| Das Schubladenwerkzeug Schnittgrößenexport,

das seit DTE® Version 4.05 in der

Schreib- tischschublade angeboten wird, ist ebenfalls

in der Lage, auf die gespeicherten Schnittgrößen

der Kontrollpunkte zuzugreifen. |

| Die exportierten Größen

können mit diesem Werkzeug auf dem Drucker

ausgegeben, in eine externe Textdatei (zur Weiterverarbeitung

in einem Editor) oder in eine XML-Datei (um sie

z.B. in Microsoft Excel zu laden) geschrieben werden. |

| Nähere Informationen sind im

DTE®-Hilfedokument zu finden. |

|

|

|

|

|

|

|

|

| durch Klicken des nebenstehend dargestellten Buttons,

der sich in der Kopfzeile des Eingabemoduls befindet, erscheint

das Fenster der Kontrollpunktverwaltung |

|

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| In den beiden angebotenen Registern werden Lagerknoten und

Stabpunkte angegeben. |

| Während Lagerknoten allein durch Vorgabe der Knotennummer

in ihrer Lage eindeutig gekennzeichnet sind, ist bei Stabknoten der Abstand

vom Anfangs- oder Endknoten anzugeben. Bei den Knoten ist zu beachten, dass

die Knotennummern 1, 2, 3, ... den Auflagern A, B, C, ... entsprechen. |

| Weiterhin ist durch Setzen logischer Schalter anzuzeigen,

ob es sich um einen Schnittgrößenexport- oder (und) um einen

Detailnachweispunkt handelt. |

| Im letzteren Fall können Angaben zum Umfang der Ausgabe

in der Druckliste gemacht werden. |

| Jedem Kontrollpunkt kann ein farbiges Fähnchensymbol

zugeordnet werden. |

| Darüber hinaus empfiehlt es sich, dem Kontrollpunkt eine

Bezeichnung zuzuweisen. |

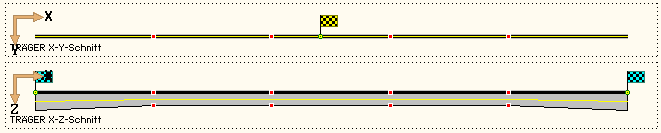

| Kontrollpunkte werden im Eingabemodul in der Systemdarstellung

durch ihr Fähnchensymbol angezeigt. |

|

|

|

|

|

|

|

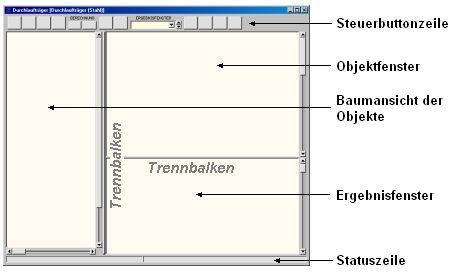

| Das Hauptfenster ist in die Steuerbuttonzeile,

die Statuszeile sowie in drei weitere Unterfenster unterteilt. |

|

|

|

|

| die Steuerbuttonzeile enthält

interaktive Steuerelemente, mit deren Hilfe die Aktionen des

Programms eingeleitet bzw. gesteuert werden |

|

|

im Objektfenster werden die

wesentlichen Objekte (hier: Abschnitte, Lagerpunkte, Lastbilder)

auswählbar

dargestellt |

|

|

die Baumansicht der Objekte bietet ebenfalls alle definierten Objekte in einer explorerähnlichen

Darstellung

zur Auswahl an |

|

|

| im Ergebnisfenster werden die

Rechenergebnisse zum aktuell definierten System dargestellt |

|

|

| die Statuszeile weist Informationen zu laufenden

Aktionen aus |

|

|

|

| Die Trennbalken ermöglichen das Vergrößern bzw.

Verkleinern eines Unterfensters zu Lasten der anderen. |

Hierzu muss der Trennbalken mit der Maus angefahren

werden bis der Mauscursor sein Layout ändert.

Bei gedrückt gehaltener

linker Maustaste kann nun der vertikale Trennbalken horizontal

- bzw. der horizontale Trennbalken vertikal verschoben werden. |

|

|

|

|

|

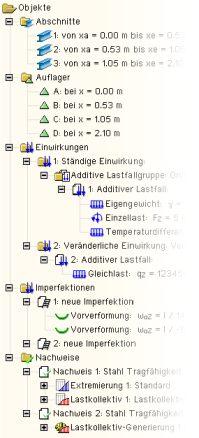

| Nebenstehend ist beispielhaft der

Inhalt des Baumansichtsfensters dargestellt. |

| Es bietet alle definierten Objekte

in Form eines Baumes ähnlich dem des Windows-Explorers

zur Auswahl an. |

|

Befindet sich vor einem Element in

der Baumansicht ein  -Symbol, bewirkt das Anklicken dieses Symbols das

Schließen des Elementes: Die diesem Element zugeordneten

Unterelemente werden ausgeblendet. -Symbol, bewirkt das Anklicken dieses Symbols das

Schließen des Elementes: Die diesem Element zugeordneten

Unterelemente werden ausgeblendet. |

Befindet sich vor einem Element in

der Baumansicht ein  -Symbol, bewirkt das Anklicken dieses Symbols

das Öffnen des Elementes: Die diesem Element zugeordneten

Unterelemente werden wieder eingeblendet. -Symbol, bewirkt das Anklicken dieses Symbols

das Öffnen des Elementes: Die diesem Element zugeordneten

Unterelemente werden wieder eingeblendet. |

|

Durch einfaches Anklicken mit der

linken Maustaste wird ein Objekt aus-

bzw. abgewählt. |

| Es können gleichzeitig mehrere auch

unterschiedliche Objekte ausgewählt sein. |

| Durch Auswahl eines übergeordneten

Elements (Ordner, auch Baumknoten genannt) werden

alle Unterelemente dieses Objekts aus- bzw. abgewählt. |

| Mit ausgewählten Objekten können bestimmte

Aktionen durchgeführt werden. |

|

|

| das Angebot dieser Aktionen

befindet sich hinter dem nebenstehend

dargestellten bearbeiten-Symbol |

|

|

|

| Der Zustand der aktuellen Auswahl

wird im Objektfenster synchronisiert. |

| Erfährt ein Objekt im Objektbaum einen

Doppelklick, erscheint sein individuelles Eigenschaftsblatt

auf dem Bildschirm. |

| Zusätzlich können durch

einen Doppelklick auf ein Objekt des Baums dessen

Objekteigenschaften direkt geändert werden. |

|

|

|

|

Die im Baumansichtsfenster befindlichen unterschiedlichen

Objekttypen sind nachfolgend mit ihrem grafischen

Symbol aufgelistet. |

|

| Ein Abschnitt ist eine Teilstrecke

des gesamten Durchlaufträgers. |

| Abschnitte werden von links nach rechts

mit 1 beginnend durchnummeriert. |

|

| Lagerpunkte befinden sich

an den Durchlaufträgerenden sowie zwischen den Abschnitten.

Demnach gibt es immer einen Lagerpunkt mehr als

Abschnitte. |

| Lagerpunkte werden mit A, B, C ...

von links nach rechts aufsteigend gekennzeichnet. |

|

Eine Einwirkung bündelt die

Belastung einer bestimmten Ursache (Verkehr,

Wind,

Schnee, ...); ihr sind stets Lastfälle zugeordnet. |

|

Mit einer Lastfallgruppe können die ihr zugeordneten Lastfälle additiv bzw.

alternativ geschaltet werden. |

|

| Ein Lastfall enthält Einzellasten und/oder Streckenlasten, wobei die

Lastbilder eines Lastfalls stets gemeinsam wirken. |

|

|

|

|

Ein Imperfektionsfall enthält Imperfektionsbilder,

die aus Vorverformungen und Schiefstellungen bestehen und

nur

bei der nichtlinearen Berechnung benötigt werden. |

|

| Einem linearen Nachweis sollte stets

eine Extremalbildungsvorschrift zugeordnet sein, die

festlegt, wie die Schnittgrößen und Verformungen der unterschiedlichen

Einwirkungen zu überlagern sind, um die Nachweisschnittgrößen

zu bilden. |

|

Einem nichtlinearen Nachweis sollten

stets mehrere Lastkollektive oder ein Lastkollektivbildungsgesetz

zugeordnet sein. |

|

|

|

|

|

| Im Objektfenster können die definierten

Objekte geometrisch visuell überprüft werden. |

Darüber hinaus können die dargestellten

Objekte im Objektfenster (wie auch im Baumansichtsfenster)

durch einfaches Anklicken aus- bzw. abgewählt und durch

einen Doppelklick aktiviert werden. |

| Ein ausgewähltes Objekt ändert sich in der

Farbgebung, so dass jederzeit kontrolliert werden kann,

welche Objekte ausgewählt sind. |

Die Aktivierung durch einen Doppelklick

ruft das individuelle Eigenschaftsblatt des Objekts zur

Bearbeitung hervor. |

|

|

|

| Achten Sie beim Arbeiten im Objektfenster

auf den Mauszeiger! Immer wenn er die Form einer Hand

annimmt, befindet sich die Maus über einem auswählbaren

Objekt. |

|

|

|

|

|

|

|

| Im Ergebnisfenster werden die Ergebnisse

des zuletzt durchgeführten Rechenlaufs dargestellt. |

Man beachte, dass der Inhalt dieses

Fensters stark von den in

der Kopfleiste angebotenen,

in eckige Klammern gesetzten Steuerelementen abhängt! |

|

|

mit dem auto-Button

wird die Aktualisierung der

Ergebnisse

gesteuert. |

| Ist dieser Button eingedrückt,

wird das Rechenprogramm automatisch

nach jeder Änderung des Systems bzw.

der Belastung eine neue Berechnung der

Ergebnisse durchführen und somit den

Inhalt des Ergebnisfensters auf aktuellem

Stand halten. |

|

|

|

|

| ist der auto-Button

gelöst (nicht eingedrückt, erhaben),

muss der Rechenlauf und somit die Aktualisierung

des Ergebnisfensterinhaltes durch Anklicken

des Start-Buttons

angestoßen werden. |

Diese Einstellung bietet

sich ggf. aus Zeitgründen bei rechenintensiven

Problemstellungen mit vielen Nach-

weisen

und Lastkollektiven an. |

|

|

|

|

|

|

|

| mit den Elementen der Auswahlliste

wird festgelegt, von welchem Lastfall, welcher Einwirkung

bzw. welchem Nachweis die Ergebnisse im Ergebnisfenster

eingeblendet werden sollen |

|

|

|

|

ein Mausklick auf das Symbol Ergebnistypauswahl ruft ein Eigenschaftsblatt auf, in

dem die einzelnen Liniengrafiken im Ergebnisfenster

aus- bzw. abgewählt werden können

(s. Darstellungsoptionen

im Ergebnisfenster) |

|

|

|

|

|

|

|

| Über die Steuerbuttons in der Kopfleiste

des Programms werden die maßgeblichen Aktionen gesteuert. |

|

|

|

|

| mit dem Symbol globale

Einstellungen werden optionale

Einstellungen bezüglich des nachfolgenden Rechenlaufs

festgelegt |

|

|

|

|

|

|

befindet sich der Mauszeiger über

dem neu-Symbol,

erscheint ein Pulldown-Menü mit drei weiteren

Symbolen,

mit deren Hilfe eine neue Linienlast, eine neue

Einzellast und ein neues Imperfektionsbild

erzeugt

werden können (von links nach rechts) |

|

|

|

|

|

|

| Das bearbeiten-Symbol

kann nur aktiviert werden, wenn mindestens ein Objekt

ausgewählt ist. |

Befindet der Mauszeiger über diesem

Symbol, erscheint ein Pulldown-Menü mit weiteren

Symbolen, mit

deren Hilfe die aktuell ausgewählten

Objekte bearbeitet werden können. |

| Sind mehrere Objekte desselben Typs

aktiviert, spricht man auch vom Vereinheitlichen. |

| Von links nach rechts bedeuten die

Symbole: Bearbeitung der ausgewählten |

|

|

|

|

|

|

ein Mausklick auf dem Symbol Einwirkungen

bearbeiten ruft ein Eigenschaftsblatt

hervor, in dem die

Struktur von Einwirkungen und

Lastfälle sowie die Imperfektionen definiert und

bearbeitet werden können |

|

|

|

|

ein Mausklick auf dem Symbol Nachweise

bearbeiten ruft ein Eigenschaftsblatt

hervor, in dem die zu

führenden Nachweise und die diesen zugeordneten

Extremalbildungsvorschriften und Lastkollektive

definiert

und bearbeitet werden können |

|

|

|

|

ein Klick auf das Diskettensymbol sorgt dafür, dass der aktuelle Datenzustand in der

zum Bauteil

gehörenden Eingabedatei gespeichert wird |

|

|

|

|

| mit dem auto-Button

wird die Aktualisierung der Ergebnisse gesteuert. |

Bei eingedrücktem Button wird

das Rechenprogramm automatisch nach jeder Änderung

des Systems bzw.

der Belastung eine neue Berechnung der Ergebnisse

durchführen und somit den Inhalt des Ergebnisfensters

auf aktuellem Stand halten. |

|

|

|

|

ist der auto-Button

gelöst (nicht eingedrückt, erhaben), muss der Rechenlauf

und somit die Aktualisierung

des Ergebnisfensterinhaltes

durch Anklicken des Start-Buttons angestoßen

werden. |

Diese Einstellung bietet sich ggf.

bei rechenintensiven Problemstellungen mit vielen

Nachweisen

und Lastkollektiven an. |

|

|

|

|

| mit den Elementen der Auswahlliste

wird festgelegt, von welchem Lastfall, welcher Einwirkung

bzw. welchem Nachweis die Ergebnisse im Ergebnisfenster

eingeblendet werden sollen |

|

|

|

|

| ein Mausklick auf as Symbol Ergebnistypauswahl ruft ein Eigenschaftsblatt hervor, in dem die Ergebnistypen

im Ergebnisfenster aus- bzw. abgewählt werden können. |

|

|

|

|

ein Mausklick auf das Symbol Kontrollpunkte

bearbeiten ruft ein Eigenschaftsblatt hervor,

in dem die Kontrollpunkte

(Lagerpunkte und Stabpunkte zum Schnittgrößenexport bzw. für

detaillierte Zwischenergebnisse) definiert und bearbeitet werden können |

|

|

|

|

|

|

| Befindet sich der Mauszeiger über

dem Drucker-Symbol,

erscheint ein Pulldown-Menü mit drei weiteren Symbolen,

mit deren Hilfe der Umfang der Ergebnisdruckliste

eingestellt, die Drucklisten am Bildschirm eingesehen

oder der Druckmanager zur Ausgabe des Druckdokuments

auf dem Drucker aufgerufen werden kann (von links

nach rechts). |

|

|

|

|

| ein Mausklick auf dem Symbol Deformationen

visualisieren ruft das Visualisierungswerkzeug

auf, um sich den Verformungszustand der berechneten

Lastfälle/Lastkollektive ansehen zu können |

|

|

|

|

| ein Mausklick auf das Hilfe-Symbol

ruft die Online-Hilfe auf |

|

|

|

|

| ein Mausklick auf das Ende-Symbol

beendet die Eingabesitzung nach absichernder Abfrage |

|

|

|

|

|

|

|

| Im Baumansichtsfenster und im Objektfenster können

Objekte (Abschnitte, Lagerpunkte und Lastbilder) durch einfaches

Anklicken mit der linken Maustaste ausgewählt werden. |

| Ausgewählte Objekte werden im Baumansichtsfenster

und im Objektfenster farblich markiert, so dass die aktuelle

Auswahl jederzeit optisch kontrolliert werden kann. |

|

|

|

|

| Ausgewählte Objekte können über den nebenstehend dargestellten bearbeiten-Buttons

bearbeitet werden. |

| Hierbei wird in dem zugehörigen

Pulldown-Menü entschieden, welcher Objekttyp bearbeitet

werden soll. |

|

|

|

| Sind mehrere Objekte des zu bearbeitenden Objekttyps

ausgewählt, werden alle Objekte nach Bestätigen des durch diese

Aktion aufgerufenen Eigenschaftsblatts die hier festgelegten

Eigenschaften erhalten (Vereinheitlichen). |

| Die individuellen Eigenschaften eines Objekts

können auch per Doppelklick im Baumansichtsfenster und

im Objektfenster editiert werden. |

Dazu wird das zugehörige Eigenschaftsblatt

aufgerufen, in dem die Eigenschaften des Objekts unabhängig

vom

Status anderer möglicherweise ausgewählter Objekte individuell

bearbeitet werden können. |

|

|

|

|

|

Wird ein neu angelegtes Stahldurchlaufträgerbauteil

aus DTE® heraus erstmalig gestartet, erscheint

ein Assistent,

der mit Hilfe weniger Angaben ein dem vorliegenden

Problem möglichst gut entsprechendes System generiert. |

| Hierbei werden dem Benutzer acht formularartige

Seiten angeboten, die die wesentlichen Daten zum vorliegenden

System abfragen. |

| Durch Anklicken der weiter-

bzw. zurück-Links

kann durch die Formulare navigiert werden. |

| Sämtliche Festlegungen können natürlich im Nachhinein

geändert werden. |

|

|

|

| Seite 1 |

| Hier ist die zugrundeliegende

Norm anzugeben. |

|

|

|

|

| Hier sind die Abschnittslängen

einzutragen. |

|

|

|

Hier sind die Lagerangaben an

den Lagerpunkten

A, B, C ... anzugeben. |

| Dabei wird von fester Lagerung

der Verformungen ausgegangen. |

| Näheres zu den Angaben s. Eigenschaften

eines Lagerpunkts |

|

|

|

| Hier ist der Querschnitt festzulegen. |

| Wählen Sie zunächst einen der

angebotenen Querschnittstypen aus und klicken

dann auf den Link bearbeiten,

um den Querschnitt genauer zu beschreiben. |

| Der Assistent wird jedem Abschnitt

den so charakterisierten Querschnitt zuordnen. |

Besitzt das Bauteil abschnittsweise

unterschied-

liche Querschnitte, kann dies im

Nachhinein geändert werden. |

| S. hierzu auch Abschnittslänge,

Stahlgüte und Querschnitt |

|

|

|

| Hier geht es um die Struktur

von Einwirkungen und Lastfällen. |

Die Verwaltung dieser Laststruktur

verfügt über

einen eigenen Assistenten, der

durch Anklicken

des Start-Symbols

aktiviert wird. |

|

|

|

| Legen Sie hier die Ordinaten

einiger Standardlastbilder fest. |

|

|

|

| Legen Sie hier fest, welche

Nachweise geführt werden sollen. |

|

|

|

|

|

Nach Anklicken des fertigstellen-Symbols

auf Seite 8 generiert der Assistent den gewünschten Eingabedatensatz

und startet den eigentlichen Dialog, in dem die definierten

Objekte in der Baumansicht wie auch im Objektfenster zur interaktiven

Bearbeitung dargestellt werden. |

|

|

|

|

|

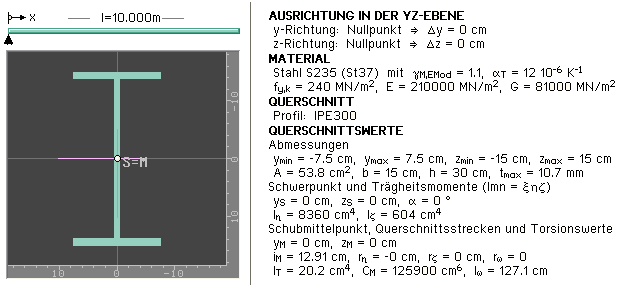

Im ersten Register des Eigenschaftsblatts

zur Festlegung der Abschnittseigenschaften werden das Material

und der Querschnitt des Trägerabschnitts festgelegt. |

|

|

|

| Stahlgüte |

|

| In der Auswahlliste kann ein Material gemäß

DIN EN 1993 bzw. DIN 18800 ausgewählt werden. |

Mit dem daneben angegebenen γM,Emodul kann festgelegt werden, mit welchem Wert der Elastizitätsmodul

bei

der Berechnung der Verformungen und Schnittgrößen abgemindert werden

soll. Dieser Wert ist nur für

Nachweise nach DIN 18800 relevant.

I.d.R. ist dies gemäß DIN 18000 der Materialsicherheitsbeiwert für

Stahl (γM,Emodul=1,1). Durch Vorgabe einer 1.0 in diesem Eingabefeld

findet keine Abminderung statt. |

| DIN EN 1993 (EC 3) verlangt keine Abminderung des

Elastizitätsmoduls. |

| Je nach gewählter Norm ist die Voreinstellung

von γM,Emodul der Vorschrift entsprechend gewählt. |

| Soll eine Stahlsorte verwendet werden, die

nicht in der Standardliste enthalten ist, muss sie zunächst als benutzerdefinierte Stahlgüte deklariert

werden. |

| Durch Drücken des Pfeil-Buttons unter benutzerdefiniert wird ein Eigenschaftsblatt angezeigt,

in dem bis zu zehn verschiedene Stahlgüten aktiviert

und hinsichtlich ihrer elastischen Eigenschaften definiert werden

können. |

|

|

|

In 4H-DULAS werden neben der Bezeichnung

nur die elastischen Moduln und die Fließgrenzen fyk anhängig von

der Erzeugnisdicke benötigt. Die Liste der

Stahlgüten wird nach Aktivierung der benutzerdefinierten Stahlgüte

entsprechend erweitert. |

|

| Querschnitt |

|

Die nachfolgend dargestellten Profile können

wahlweise als genormte Profile dem DTE®-Profilmanager

entnommen

oder parametrisiert beschrieben werden. |

Parametrisiert beschriebene Querschnitte können

als über den Stab linear veränderliche Querschnitte (Vouten)

festgelegt werden. Bei der Parametereingabe ist die im Eigenschaftsblatt

angegebene Skizze zu beachten! |

|

|

|

|

Die nebenstehend dargestellten Profile können ausschließlich

parametrisiert (auch gevoutet) beschrieben werden. |

|

|

|

| Dieses Symbol steht für den Querschnittsimport

aus dem Querschnittswerteprogramm 4H-QUER. |

Wenn Sie über das Querschnittswerteprogramm 4H-QUER verfügen, können dort weitere Querschnitte

(Typ dünnwandig) konstruieren und in das

Stahldurchlaufträgerprogramm importieren. |

|

|

|

Für die Untersuchung des Biegedrillknickens

sind genaue Werte des Torsionsträgheitsmoments und der Wölb-parameter

wichtig. 4H-QUER bietet die Möglichkeit, diese Werte

mit Hilfe der FE-Methode unter Berücksichtigung

der tatsächlichen

Querschnittsgeometrie (Berechnung als dickwandiger Querschnitt mit

Ausrundungen, gevouteten Flanschen etc.) zu ermitteln und nach 4H-DULAS

zu übergeben. |

|

|

Ist der Optionsschalter genormtes Standardprofil aktiviert,

kann der Profilmanager durch

Anklicken des nebenstehend dargestellten

Buttons aufgerufen werden. Die geometrischen Basisparameter (h, b,

t, s) des gewählten Profils werden in der Tabelle eingeblendet. |

Wird in diesem Zustand die links abgebildete Pinnwandnadel angeklickt,

werden die

eingeblendeten Profilparameter als Eingabeparameter

für einen parametrisiert beschriebenen Querschnitt übernommen. |

|

|

|

Nach Schließen des Eigenschaftsblatts durch

Anklicken des bestätigen-Buttons

werden die Angaben vom

Abschnitt (bzw. von den aktuell ausgewählten

Abschnitten) übernommen. |

|

|

|

|

|

| Im zweiten Register des Eigenschaftsblatts zur Festlegung der Abschnittseigenschaften

wird die Ausrichtung des Querschnitts festgelegt. |

|

|

|

Hier ist der Punkt in der Querschnittsebene festzulegen,

durch den die globale

X-Achse verläuft. Siehe auch "Das

globale Koordinatensystem und die Exzentrizitäten". |

| Dieser Punkt wird mit einem Abstand von einem wählbaren (dem Querschnitt

zugeordneten) Ausrichtungspunkt beschrieben. |

Die möglichen Ausrichtungspunkte

sind neben dem Schwerpunkt und dem Schubmittelpunkt die horizontalen

bzw, vertikalen Ränder (oben, unten,

rechts, links) und der Nullpunkt

des Querschnitts. |

| Bei 4H-QUER-importierten Querschnitten

ist der Nullpunkt der Ursprung des Beschreibungskoordinatensystems. |

| Bei allen anderen Querschnitten ist dies der Mittelpunkt des umgebenden

Rechtecks. |

| Zusätzlich kann der Querschnitt um den so definierten Punkt mit

dem Winkel φ gedreht werden. |

|

|

|

|

|

|

|

|

Im dritten Register des Eigenschaftsblatts zur

Festlegung der Abschnittseigenschaften können dem Abschnitt

beliebig viele Einzelfedern zugeordnet werden. |

|

|

|

Klicken Sie auf  ,

um zur aktuellen Tabelle eine (weitere) Feder hinzuzufügen, ,

um zur aktuellen Tabelle eine (weitere) Feder hinzuzufügen, |

... auf  ,

um die aktuell ausgewählte Feder zu duplizieren, ,

um die aktuell ausgewählte Feder zu duplizieren, |

... auf  ,

um die aktuell ausgewählte Feder zu löschen. ,

um die aktuell ausgewählte Feder zu löschen. |

|

| Mit Δx ist der Ort der Feder in Längsrichtung,

gemessen vom Abschnittsanfang anzugeben. |

Die Beschreibung der Position der Feder innerhalb

der Querschnittsebene bezieht sich wieder auf die Ausrichtungspunkte,

wie sie bereits unter Register 2, Ausrichtung des

Querschnitts, beschrieben wurden

(s. auch das Globale Koordinatensystem

und die Exzentrizitäten). |

Als Federtyp kann eine Verschiebungsfeder in x-,

y- bzw. z-Richtung in kN/m, eine Verdrehungsfeder zur

Behinderung der Stabverdrehung um die Abschnittslängsachse in

kNm/- oder eine Wölbfeder zur Behinderung

der Querschnittsverwölbung

in kNm4 gewählt werden. |

| Die Federn wirken in Richtung der lokalen Querschnittsachsen. |

| Die dem gewählten Freiheitsgrad zugeordnete Federkonstante

muss mit einem Wert > 0 angegeben werden. |

Ein Wert von -1.0 entspricht einer starren Lagerung.

Intern wird eine starre Lagerung durch eine Feder mit einer

sehr großen Federkonstanten realisiert. |

Eine Verschiebungsfeder kann zusätzlich in

der Querschnittsebene um den Winkel φ um die Längsachse

verdreht werden. |

| Federn an derselben Position addieren sich in ihrer Wirkung. |

|

|

|

|

|

Im vierten Register des Eigenschaftsblatts zur

Festlegung der Abschnittseigenschaften können dem Abschnitt

beliebig viele Linienfedern zugeordnet werden. |

|

|

|

Klicken Sie auf  ,

um zur aktuellen Tabelle eine (weitere) Feder hinzuzufügen, ,

um zur aktuellen Tabelle eine (weitere) Feder hinzuzufügen, |

... auf  ,

um die aktuell ausgewählte Feder zu duplizieren, ,

um die aktuell ausgewählte Feder zu duplizieren, |

... auf  ,

um die aktuell ausgewählte Feder zu löschen. ,

um die aktuell ausgewählte Feder zu löschen. |

|

xa und xe beschreiben den Wirkungsbereich der

Linienfeder in Längsrichtung, der sich auf den Bereich des

Abschnitts beschränken muss. |

| Der Wert xe ist der Abstand des Federendpunkts

vom Abschnittsende. |

Die Beschreibung der Position der Feder innerhalb

der Querschnittsebene bezieht sich wieder auf die Ausrichtungspunkte,

wie sie bereits unter Register 2, Ausrichtung des

Querschnitts, beschrieben wurden

(s. auch das Globale Koordinatensystem

und die Exzentrizitäten). |

Ist die Position der Feder in der Querschnittsebene

über die Lauflänge linear veränderlich, muss sie am

Anfangspunkt

(an der Stelle xa) und am Endpunkt (an der Stelle l-xe) beschrieben

werden. Aktivieren Sie

hierzu das Kontrollkästchen in der Spalte veränderlich. |

Als Federtyp kann eine Verschiebungsfeder in x-,

y- bzw. z-Richtung in kN/m2 oder eine Drehfeder zur

Behinderung der Stabverdrehung um die Abschnittslängsachse in

kNm/m gewählt werden. |

| Die Federn wirken in Richtung der lokalen Querschnittsachsen. |

| Die dem gewählten Freiheitsgrad zugeordnete Federkonstante

muss mit einem Wert > 0 angegeben werden. |

Ein Wert von -1.0 entspricht einer starren Lagerung.

Intern wird eine starre Lagerung durch eine Feder mit einer

sehr großen Federkonstanten realisiert. |

Eine Verschiebungsfeder kann zusätzlich in

der Querschnittsebene um den Winkel φ um die Längsachse

verdreht werden. |

|

|

|

|

|

Im fünften Register des Eigenschaftsblatts zur Festlegung der Abschnittseigenschaften

können dem Abschnitt

beliebig viele Gelenkfedern zugeordnet werden. |

|

|

|

|

| fügt der aktuellen Tabelle ein (weiteres) Gelenk hinzu |

|

|

| dupliziert das aktuell ausgewählte Gelenk |

|

|

| löscht das aktuell ausgewählte Gelenk |

|

|

|

Mit Hilfe von Gelenkbedingungen können Anschlüsse beschrieben

werden, bei denen zwei Stababschnitte

oder ein Abschnitt und ein Lagerpunkt

nicht starr miteinander verbunden sind. |

Der Gelenktyp steuert dabei, welcher

Freiheitsgrad durch das Gelenk freigeschnitten und durch eine Feder

gekoppelt

wird. |

Es können mehrere Freiheitsgrade gleichzeitig gelöst werden.

Dabei ist zu beachten, dass die Position der

My- und Mz-Gelenke den Punkt

festlegen, um den das Gelenk rotiert. |

| Analog entspricht die Position der

Vy- und Vz-Gelenke dem Drehpunkt um die Stablängsachse. |

| Werden zusätzlich

für die Längsverschiebung bzw. für die Stabtorsion Gelenke

angegeben, werden die Positionsangaben der My- und Mz-Gelenke bzw. Vy- und

Vz-Gelenke ignoriert. |

| Die Gelenkfedern addieren sich in ihrer Wirkung; exzentrische

Federn in den Kraftrichtungen erzeugen dabei zusätzliche Momentenfedern. |

|

| Mit Δx ist der Ort des Gelenks in Längsrichtung, gemessen vom Abschnittsanfang

oder -ende anzugeben. |

Die Beschreibung der Position des Gelenks innerhalb

der Querschnittsebene bezieht sich wieder auf die Ausrichtungspunkte, wie

sie bereits unter Register 2 Ausrichtung des Querschnitts beschrieben wurden.

S. hierzu auch das globale Koordinatensystem und die Exzentrizitäten. |

Als Gelenkfeder kann

eine Verschiebungsfeder in x-, y- bzw. z-Richtung in kN/m, eine Verdrehungsfeder

zur

Kopplung der Stabverdrehung um die Abschnittslängsachse in kNm/- oder

eine Wölbfeder zur Kopplung der Querschnittsverwölbung in kNm4 gewählt werden. |

| Die Gelenke wirken in Richtung der lokalen Querschnittsachsen. |

Die dem gewählten Freiheitsgrad zugeordnete Federkonstante muss mit einem

Wert > 0.0 angegeben werden.

Ein Wert von 0.0 entspricht einem Vollgelenk, ein Wert von -1.0 einer starren Verbindung. |

| Intern wird eine starre Verbindung

durch eine Feder mit einer sehr großen Federkonstanten realisiert. |

Ein Momenten- bzw. Querkraftgelenk kann zusätzlich in der Querschnittsebene

mit dem Winkel φ um die

Längsachse verdreht werden. |

Durch Angabe des Schnittufers kann bei Gelenken innerhalb des Abschnitts festgelegt werden,

auf welcher

Seite von eventuell vorhandenen Punktlagern bzw. Punktlasten

des Abschnitts das Gelenk eingebaut wird. |

| Gelenke am Anfang bzw. am Ende

des Abschnitts bekommen immer das Schnittufer rechts bzw. links. |

|

|

|

|

|

| Im fünften Register des Eigenschaftsblatts

zur Festlegung der Abschnittseigenschaften können die eingegebenen

Eigenschaften des Abschnitts optisch kontrolliert werden. |

|

|

|

Während auf der rechten Seite die Querschnittsangaben

und die hieraus resultierenden Querschnittswerte

protokolliert

werden, kann im linken Bereich eine visuelle Fahrt vom Abschnittsanfang

zum Abschnittsende

unternommen werden. |

| In dem abgedunkelten Player-Fenster sind das globale

Koordinatensystem, der Querschnitt inkl. Schwerpunkt und Schubmittelpunkt

sowie ggf. Einzel- und Linienlager symbolisch dargestellt. |

|

|

klicken Sie auf den Start-Button,

um die Fahrt zu beginnen. Die Kamera wird mit konstanter

Geschwindigkeit

über den Abschnitt fahren. |

|

|

|

|

| klicken Sie auf den vor-Button,

um auf die nächste nachfolgende relevante Position

vorzuspulen |

|

|

| Diese Position wird der Anfang oder

das Ende einer Linienfeder, die Position einer Einzelfeder

oder das Abschnittsende sein. |

|

|

|

|

| klicken Sie auf den zurück-Button,

um auf die nächste vorangegangene relevante Position

zurückzuspulen. |

|

|

| Diese Position wird der Anfang oder

das Ende einer Linienfeder, die Position einer Einzelfeder

oder der Abschnittsanfang sein. |

|

|

|

|

| klicken Sie auf den Anfang-Button,

um an den Abschnittsanfang zurückzuspulen |

|

|

|

|

| ... den Ende-Button,

um an das Abschnittsende vorzuspulen |

|

|

|

|

| ... den Stop-Button,

um die laufende Reise zu unterbrechen |

|

|

|

|

|

|

|

| Im letzten Register des Eigenschaftsblatts zur Festlegung

der Abschnittseigenschaften kann die Abschnittslänge festgelegt werden. |

|

|

|

| Neben der Änderung der Abschnittslänge im hierfür angebotenen

Eingabefeld besteht die Möglichkeit, den Trägerabschnitt über das Scherensymbol zu unterteilen. |

| Die Unterteilung kann regelmäßig (in äquidistanten Abständen)

oder unregelmäßig erfolgen. |

|

Beachten Sie, dass die

Unterteilung nur erforderlich ist, wenn feste Lager im Bereich

des Abschnitts wirken sollen

oder wenn Unstetigkeiten

des Querschnitts vorliegen (s. auch Abschnitte

und Lagerpunkte)! |

|

|

|

|

|

|

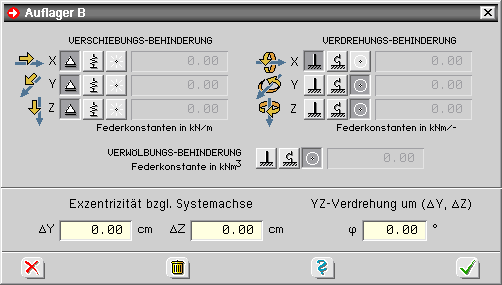

| Im Eigenschaftsblatt der Lagerpunkte werden die

Lagerangaben festgelegt. |

|

|

|

| Für die Verformungsfreiheitsgrade |

|

|

Verschiebung in X-Richtung, |

|

... in Y-Richtung, |

|

... in Z-Richtung, |

|

Verdrehung um die X-Achse, |

|

... um die Y-Achse, |

|

... um die Z-Achse und die |

|

Querschnittsverwölbung |

|

|

werden jeweils drei Schalter angeboten, mit denen

die zugeordnete Verformung gänzlich unterbunden (starres

Lager,

linker Schalter), von einer Feder gedämpft (mittlerer Schalter)

oder als uneingeschränkt verformbar

(rechter Schalter) festgelegt

werden kann. |

| Für die Festhaltungsrichtungen gilt das globale

X-Y-Z-Koordinatensystem. |

| Im Falle einer Federlagerung muss die zugeordnete

Federkonstante mit einem Wert > 0 angegeben werden. |

| Das so definierte Lager kann in der Ebene senkrecht

zur X-Achse um die Werte ΔY und ΔZ verschoben und

um den Wert φ um die X-Achse gedreht werden; s. hierzu das

Globale Koordinatensystem und die Exzentrizitäten. |

|

|

|

|

|

|

um eine neue Streckenlast zu erzeugen,

führen Sie die Maus über das erzeugen-Symbol

und klicken

auf das Streckenlastsymbol. |

| Um eine bestehende Streckenlast zu

bearbeiten, führen Sie im Baumansichtsfenster oder im Objektfenster einen Doppelklick über dem Objekt aus. |

|

|

|

|

| um mehrere bestehende Streckenlasten

zu vereinheitlichen, wählen Sie die Objekte im Baumansichtsfenster

oder im Objektfenster durch einfaches Anklicken

mit der linken Maustaste aus und klicken danach

das bearbeiten-Symbol

an. |

| In dem hierdurch erscheinenden symbolischen

Untermenü klicken Sie auf das Streckenlastsymbol. |

|

|

|

| In allen genannten Fällen erscheint das Eigenschaftsblatt

zur Bearbeitung der Streckenlasteigenschaften. |

|

|

|

| Zunächst ist in der Auswahlliste oben links der

Lasttyp festzulegen. |

| Hier wird zwischen Streckenlasten in X-, Y- und

Z-Richtung, einem Streckendrillmoment um die Längsachse, Eigengewichtslasten

und Temperaturlasten (ggf. veränderlich in Y- und Z-Richtung)

unterschieden. |

| Einige dieser Lasttypen erlauben eine weitere

Unterscheidung wie konstante Rechteck-, Dreiecks-, Trapezlast

etc. |

| Diese Einstellungen können in der zusätzlich

angebotenen Symbolleiste ausgewählt werden. |

Das sich darunter befindliche größere Fenster

zeigt die aktuelle Auswahl mit allen hierzu gehörenden

Eingabewerten

in einer Skizze an. |

|

| Auf der rechten Seite des Eigenschaftsblatts werden

die Parameter des links ausgewählten Streckenlastbildes zur

Bearbeitung angeboten. |

| Hier sind zunächst die geometrischen Eigenschaften

(Anfang und Ende der Streckenlast, Exzentrizität des Lastangriffspunkts

sowie Verdrehung der Lastrichtung) einzugeben; s. hierzu auch Anker und Abstände. |

| Des Weiteren sind die Lastordinaten und die Zuordnung

zu einem Lastfall zu bestimmen. Dazu sind zunächst die

Einwirkung und danach der gewünschte Lastfall für

das Lastbild auszuwählen. |

|

| Nach Bestätigen des Eigenschaftsblatts werden

die editierten Eigenschaften von der Streckenlast (im Falle

der Vereinheitlichung: von allen ausgewählten Streckenlasten)

übernommen. |

|

|

|

|

|

|

um eine neue Punktlast zu erzeugen,

führen Sie die Maus über das erzeugen-Symbol

und klicken

auf das Punktlastsymbol. |

Um eine bestehende Punktlast zu bearbeiten,

führen Sie im Baumansichtsfenster oder im Objektfenster

einen Doppelklick über dem Punktlast-Objekt aus. |

|

|

|

|

um mehrere bestehende Punktlasten

zu vereinheitlichen, wählen Sie die Objekte im Baumansichtsfenster

oder im Objektfenster durch einfaches Anklicken

mit der linken Maustaste aus und klicken danach

das bearbeiten-Symbol

an. |

| In dem hierdurch erscheinenden symbolischen

Untermenü klicken Sie auf das Punktlastsymbol. |

|

|

|

| In allen genannten Fällen erscheint das Eigenschaftsblatt

zur Bearbeitung der Punktlasteigenschaften. |

|

|

|

| Zunächst ist in der Auswahlliste oben links der

Punktlasttyp festzulegen. Hier wird zwischen den Typen |

|

|

Kraft in X-Richtung in Kombination mit einem

Moment um die X-Achse |

|

... Y-Richtung in Kombination mit einem

Moment um die Z-Achse |

|

... Z-Richtung in Kombination mit einem

Moment um die Y-Achse |

|

|

|

Zwangsverschiebung Δux in Kombination

mit einer Zwangsverdrehung Δφx |

|

... Δuy in Kombination mit einer Zwangsverdrehung

Δφz |

|

... Δuz in Kombination mit einer Zwangsverdrehung

Δφy |

|

|

|

Verschiebungssprung Δux in Kombination

mit einem Verdrehungssprung Δφx |

|

... Δuy in Kombination mit einem Verdrehungssprung

Δφz und |

|

... Δuz in Kombination mit einem Verdrehungssprung

Δφy |

|

|

| unterschieden. |

| Zwangsverformungen können in Verbindung mit einem

Lager die Lastart Stützensenkung simulieren. |

| Mit Hilfe von Verformungssprüngen lässt sich die

Figur einer Einflusslinie ermitteln. |

| Das sich unterhalb der Lasttypauswahl befindliche

Fenster zeigt die aktuelle Auswahl in einer Skizze mit allen

zugehörigen Eingabewerten an. |

Auf der rechten Seite des Eigenschaftsblatts werden

die Parameter des ausgewählten Punktlastbildes zur

Bearbeitung angeboten. |

| Hier sind zunächst die geometrischen Eigenschaften

(Abstand der Punktlast vom angegebenen Ankerpunkt, Exzentrizität

des Lastangriffspunkts sowie Verdrehung der Lastrichtung) einzugeben;

s. auch Anker und Abstände. |

| Des Weiteren sind die Lastordinaten und die Zuordnung

zu einem Lastfall zu bestimmen. Dazu sind die zunächst

die Einwirkung und danach der gewünschte Lastfall für

das Lastbild auszuwählen. |

|

| Nach Bestätigen des Eigenschaftsblatts werden

die editierten Eigenschaften von der Punktlast (im Falle der

Vereinheitlichung: von allen ausgewählten Punktlasten) übernommen. |

|

|

|

|

|

|

um ein neues Imperfektionsbild zu

erzeugen, führen Sie die Maus über das erzeugen-Symbol

und klicken

auf das Imperfektionsbildsymbol. |

| Um ein bestehendes Imperfektionsbild

zu bearbeiten, führen Sie im Baumansichtsfenster oder im Objektfenster einen Doppelklick über dem Objekt aus. |

|

|

|

|

um mehrere bestehende Imperfektionsbilder

zu vereinheitlichen, wählen Sie die Objekte im Baumansichts-

fenster

oder im Objektfenster durch einfaches Anklicken

mit der linken Maustaste aus und führen danach die

Maus über das bearbeiten-Symbol. |

| In dem hierdurch erscheinenden symbolischen

Untermenü klicken danach das Imperfektionsbildsymbol an. |

|

|

|

| In allen genannten Fällen erscheint das Eigenschaftsblatt

zur Bearbeitung der Imperfektionsbildeigenschaften. |

|

|

|

Auf oberster Ebene wird zunächst zwischen den

Verschiebungs-Imperfektionen in der XY-Ebene und in der

XZ-Ebene

und der Verdrehungsimperfektion um die X-Achse unterschieden. |

Während die Verdrehungsimperfektion über ihre

Stützwerte Verdrehung am Anfang (Θa) und Verdrehung am

Ende (Θe) beschrieben wird, können die Verschiebungsimperfektionen

auf unterschiedliche Arten beschrieben

werden: |

| Beschreibungsart |

Stützwerte |

normenkonform

(Parabel 2. Grades) |

entweder wc, w0, Φ0

oder wa,

wm, we |

allgemein

(Parabel 3. Grades) |

entweder Φa, wa, Φe, we

oder xi,

w(xi); i=1..4 |

|

| Hierin bedeuten |

|

| wc |

konstante (Festkörper-)Verschiebung |

| w0 |

Vorverformung (Durchbiegung) in der Mitte |

| Φ0 |

Schiefstellung (Verdrehung um die Mitte) |

| wa |

Verschiebungsordinate am Anfang der Imperfektion |

| wm |

... in der Mitte der Imperfektion (wm = wc + w0 ) |

| we |

... am Ende der Imperfektion |

| Φa |

Verdrehung am Anfang der Imperfektion |

| Φe |

... Ende der Imperfektion |

| xi |

Abstand i vom Anfang der Imperfektion |

| w(xi) |

für die Stelle xi festgelegte Verschiebungsordinate |

|

|

| Das unter den Auswahllisten befindliche größere

Fenster zeigt die aktuelle Auswahl mit allen hierzu gehörenden

Eingabewerten skizzenhaft an. |

| Unter Einheiten kann festgelegt werden, ob sich die angegebenen Stützwerte längenbezogen

oder als absolute Größen in mm bzw. % verstehen. |

|

Auf der rechten Seite des Eigenschaftsblatts werden

die Parameter des links ausgewählten Imperfektionsbildes

zur

Bearbeitung angeboten. |

Hier sind zunächst die geometrischen Eigenschaften

(Anfang und Ende des Imperfektionsbildes) einzugeben;

s. hierzu auch Anker und

Abstände. |

| Unterhalb der Skizze links befindet sich das Eingabefeld

zur Drehung der Stützwerte um die X-Achse. |

| Im Fenster Stützwerte sind die Zahlenwerte

in Abhängigkeit des gewünschten Beschreibungstyps einzugeben. |

| Im Fenster Ergebnis (qualitativ) wird

das Ergebnis passend zur aktuellen Eingabesituation dargestellt. |

| Abschließend muss die Zuordnung zu einer

Imperfektion erfolgen. |

|

Nach Bestätigen des Eigenschaftsblatts werden

die editierten Eigenschaften von dem Imperfektionsbild (im Falle

der Vereinheitlichung: von allen ausgewählten Imperfektionsbildern)

übernommen. |

|

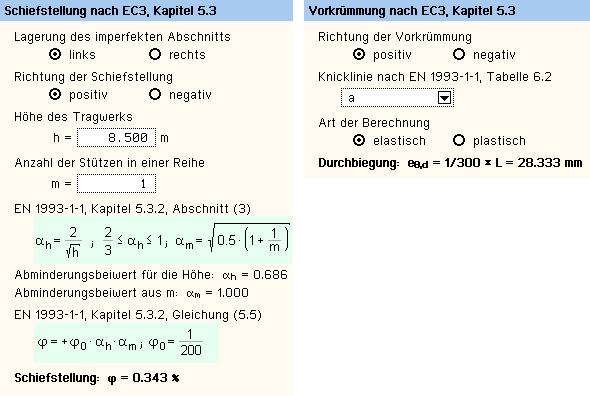

| Für Imperfektionen n. DIN EN 1993 können

die Stützwerte durch Betätigen des berechnen-Buttons

belegt werden. |

| Es erscheint eine Eingabehilfe für Schiefstellung

und Vorkrümmung nach EC3, Kapitel 5.3: |

|

|

|

| Zur Eingabe der Knicklinie kann durch Anklicken

des Wortes Tabelle 6.2 eine weitere Eingabehilfe aktiviert werden. |

|

|

|

|

|

|

|

|

| Der Inhalt des Ergebnisfensters dient

dazu, die Ergebnisse des gegebenen Systems jederzeit

zu kontrollieren. |

| Man beachte, dass der Inhalt des Fensters

stark von den in eckigen Klammern gesetzten Steuerelementen

in der Programmkopfzeile abhängt! |

| Näheres hierzu in das

Ergebnisfenster und Darstellungsoptionen

im Ergebnisfenster. |

|

|

|

|

|

|

| Um das Verformungsverhalten - hier

insbesondere das Zusammenspiel von Verschiebungen,

Verdrehungen, Verwindungen und Verwölbungen - zu

studieren, kann das 3D-Visualisierungsmodul aufgerufen

werden. |

|

|

|

| Mit diesem Modul wird der Benutzer in die Lage

versetzt, die Verformungsfigur von jedem Lastfall (oder Lastkollektiv)

räumlich aus beliebig wählbaren Blickwinkeln zu betrachten. |

Aktuell auf dem Bildschirm dargestellte Inhalte

können auf dem Drucker ausgegeben oder in die Druckliste

ausgewählte Grafiken gespeichert werden. |

|

|

|

|

Um die Ergebnisse - insbesondere auch

die Ergebnisse der Nachweise - numerisch einzusehen,

bietet sich

die Einsichtnahme in die Druckliste

an. |

|

| In dem Pulldown-Menü des

Druckersymbols werden folgende Aktionen

angeboten (von links nach rechts) |

|

|

Auswahl der Elemente

(Tabellen und Grafiken) der Druckliste |

|

Druckliste am Bildschirm einsehen |

|

Druckmanager zum Ausdruck der

Druckdokumente aufrufen |

|

|

|

|

|

|

|

|

|

|

| Um den Inhalt des Ergebnisfensters bzgl. Auswahl

und Form zu verändern, klicken Sie auf das Symbol Ergebnistypauswahl. |

In dem hierdurch hervorgerufenen Eigenschaftsblatt

finden Sie eine große Anzahl darstellbarer Ergebnistypen,

die

im Ergebnisfenster ein- oder ausgeblendet werden können. |

| Um die Grafiken im Ergebnisfenster zu skalieren,

klicken Sie auf den Bearbeitungsbutton. |

| In dem Eigenschaftsblatt Skalierungen können die Grafiken zur Lastdarstellung und zu den Ergebnissen

über Schiebeschalter gespreizt (vergrößert oder verkleinert)

werden. |

| Die im Ergebnisfenster verwendeten Koordinatensysteme

sind rechtshändig und orthogonal. |

|

|

Globales Koordinatensystem

(grün) |

|

|

| Das in Großbuchstaben geschriebene X-Y-Z-Koordinatensystem ist das globale und

ortsfeste Koordinatensystem, von dem alle geometrischen

Beschreibungen ausgehen. |

|

|

Querschnittskoordinatensystem

(blau) |

|

|

| Das in Kleinbuchstaben geschriebene x-y-z-Koordinatensystem ist das Querschnittsbeschreibungskoordinatensystem. |

Es ist gegenüber dem globalen System

i.A. um ΔY und ΔZ verschoben

und um

den Winkel φ verdreht. |

Entsprechende Festlegungen trifft

der Benutzer abschnittsweise im

Register Ausrichtung des Eigenschaftsblatts zur Beschreibung der Abschnitte. |

Man beachte, dass der Nullpunkt des

x-y-z-Systems bei Standardprofilen und parametrisiert

beschriebenen Querschnitten immer dem Mittelpunkt

des umgebenden Rechtecks entspricht! |

| Allein bei aus 4H-QUER importieren Querschnitten wird das vom Benutzer

bei der Konstruktion gewählte Koordinatensystem

verwendet. |

|

|

Hauptträgheitsachsen

(rot) |

|

|

| Das l-η-ζ-Koordinatensystem

ist das in die Hauptträgheitsachsen gedrehte Querschnittskoordinatensystem,

dessen Nullpunkt im Schwerpunkt des Querschnitts

liegt. |

|

|

|

|

|

|

|

|

| Das Programm 4H-DULAS berechnet Stahlträger

nach der Theorie der Wölbkrafttorsion und der Th. II.

Ordnung. |

Für den räumlich belasteten Träger

werden unter Berücksichtigung von Imperfektionen Verformungen

und

Schnittgrößen ermittelt. |

| Der Träger wird im globalen X-Y-Z-Koordinatensystem

beschrieben, das der Ausrichtung und Vermessung der Abschnitte,

Lager und Lastbilder dient. |

| Die X-Achse zeigt in Längsrichtung des Durchlaufträgers. |

| Die Querschnitte werden in der zur X-Achse senkrecht

stehenden YZ-Ebene beschrieben. |

| Die einzelnen Querschnittsformen (Profile, typisierte

Querschnitte, mit 4H-QUER konstruierte Querschnitte) verfügen zur bequemen Eingabe

über ein lokales yz-Beschreibungskoordinatensystem. |

| In der globalen YZ-Ebene kann der Querschnitt

beliebig ausgerichtet und gedreht werden. |

|

|

Man beachte die Groß- und Kleinschreibung zur Unterscheidung zwischem globalem KOS (groß)

und lokalem Querschnittskoordinatensystem (klein)! |

|

|

|

|

|

|

|

| Die klassische Stabtheorie geht von der Formerhaltung

des Querschnitts aus. |

| Die Querschnittslage lässt sich im lokalen

xyz-Querschnittskoordinatensystem über drei Verschiebungen

ux, uy, uz und drei Verdrehungen φx, φy, φz beschreiben. |

Bei der Theorie der Wölbkrafttorsion wird

die Verwölbung des Querschnitts durch das Produkt der

Einheitsverwölbung

ω mit der Verwindung ψx beschrieben. |

Bei Stäben ohne Schubverformungen steht der

Querschnitt auch nach der Deformation orthogonal auf der

verformten

Stabachse (Normalenhypothese). |

Daraus resultieren Beziehungen zwischen den Querschnittsverdrehungen

φx, φy, φz und der Richtung der

verformten Stabachse

ux', uy', uz' (Ableitung der Verformungen nach der x-Koordinate). |

|

|

|

Neben dem globalen XYZ-Koordinatensystem und dem

xyz-Beschreibungskoordinatensystem gibt es das

durch

den Schwerpunkt S verlaufende lmn-System, dessen Achsen parallel

zu den xyz-Achsen verlaufen

(Entkopplung der Fläche und

der Trägheitsmomente), sowie das durch S verlaufende ξηζ-Hauptachsensystem

(Entkopplung der Trägheitsmomente). |

| Zur Beschreibung der Torsion wird der Schubmittelpunkt

M mit den Koordinaten (yM, zM) als Drehpunkt verwendet (z.B.

normierte Einheitsverwölbung ω). |

|

|

|

| Bezogen auf den Schubmittelpunkt lautet der Verschiebungsansatz

für einen beliebigen Querschnittspunkt bei quadratischer

Approximation der Querschnittsrotation |

|

|

|

| Wegen der Normalenhypothese folgt aus |

|

|

|

unter Vernachlässigung von  die Beziehung die Beziehung |

|

|

|

| Im Verschiebungsansatz wird die Verwölbung

vereinfacht in Richtung der undeformierten Stabachse angenommen. |

| Die sekundären Wölbschubverzerrungen

(Wagner-Hypothese) sowie nichtlineare Verdrillungsanteile werden

im Folgenden vernachlässigt. |

|

| Schnittgrößen und Spannungen |

|

|

| Die Schnittgrößen ergeben sich durch

Integration der Normal- bzw. Schubspannungen über den Querschnitt. |

Die Schnittkräfte wirken in Richtung der

verformten Querschnittsachsen, die Momente drehen um die

entsprechenden

Achsen in positiver Richtung (Rechte-Hand-Regel) |

|

|

|

| Mit den Biegemomenten im Hauptachsensystem und

den entsprechenden Trägheitsmomenten können die Normalspannungen

aus den Schnittgrößen ermittelt werden |

|

|

|

| Für dünnwandige Querschnitte werden

zur Berechnung der Schubspannungen in Richtung der Profilmittellinien

die statischen Momente Sη, Sζ, Sω und die Profildicken

t in Abhängigkeit der Profilkoordinate s benötigt |

|

|

|

Tp ist dabei das primäre Torsionsmoment aus St. Venant'scher Torsion und Ts das sekundäre

Torsionsmoment

aus Wölbkrafttorsion. |

| Im Folgenden werden für dünnwandige

Querschnitte die Indizes der Spannungen fortgelassen. |

| Für die Vergleichsspannung ergibt sich dann |

|

|

|

| Prinzip der virtuellen Arbeit |

|

|

| Das Gleichgewicht in integraler Form für

die Berechnungen nach Theorie II. Ordnung basiert auf dem Prinzip

der virtuellen Arbeit. |

Die innere virtuelle Arbeit ergibt sich mit dem

Verschiebungsansatz und der Definition der Schnittgrößen

zu

(u = uxM, v = uyM, w = uzM, φ = φx) |

|

|

|

Neben dem primären Torsionsmoment Tp tritt

hier das Torsionsmoment Tσ infolge Normalspannungen nach

Th. II. Ordnung (Wagner-Effekt) auf |

|

|

|

| Der Wagner-Koeffizient Kσ lässt sich

aus den Schnittgrößen im Hauptachsensystem berechnen |

|

|

|

Die Querschnittsstrecken ergeben sich durch Integration

des Quadrats des Schwerpunktabstands rS

über den Querschnitt |

|

|

|

| Die externe virtuelle Arbeit lässt sich folgendermaßen

angeben |

|

|

|

| Die Berücksichtigung von Lastexzentrizitäten

ex, ey, ez führt zu zusätzlichen von den Verdrehungen

abhängigen Momentenbelastungen |

|

|

|

| Ist die Einheitsverwölbung ωF des Querschnitts

am Lastangriffspunkt von Null verschieden, führt dies zu

einer zusätzlichen Wölbmomentenbelastung |

|

|

|

|

|

|

|

| Die Stabformulierung im Programm 4H-DULAS

enthält die für die Baupraxis wichtigsten Effekte

zur Untersuchung der Stabilität von Stäben mit dünnwandigen

Querschnitten nach der Theorie der Wölbkrafttorsion. |

| An Hand einfacher Beispiele werden diese Effekte

kurz dargestellt. |

|

| Wölbkrafttorsion |

|

| Die Verwölbung eines Querschnitts ist bei

Einhaltung der Normalenhypothese mit der Verdrillung gekoppelt. |

An Stellen des Stabes an denen die Verwölbung

behindert ist (z.B. Stirnplatte) oder an denen sich das Torsions-

moment sprunghaft ändert, treten Zwängungen auf, die

zu erheblichen zusätzlichen (Wölb-)Normalspannungen

führen können. |

| Der Einfluss der Wölbkrafttorsion kann durch

die Stabkennzahl εT für

Torsion charakterisiert werden: |

|

|

|

| Hierbei ist l die Stablänge, λω der Abklingfaktor und lω die Wölblänge. |

Bei kleiner Stabkennzahl (< 15) ist Wölbkrafttorsion

zu berücksichtigen, bei großen Werten von εT liegt i.W.

St. Venant'sche Torsion vor. |

| Das Wölbmoment Mω bzw. das sekundäre Torsionsmoment Ts klingen

in der Entfernung von lω um den Faktor 1/e=0.368

ab. Die Wölblänge wird zur (automatischen) Teilung

der Stababschnitte zur Berechnung verwendet. |

Nachfolgend sind einige Berechnungen mit 4H-DULAS

für Torsionsbelastung nach Theorie I. Ordnung aufgeführt,

die die Genauigkeit der Berechnung nach der Theorie der Wölbkrafttorsion

zeigen. |

| Die theoretischen Lösungen gelten für

einen unendlich langen Stab. Als Querschnitt wurde ein IPE300

verwendet, die Lastordinaten haben jeweils den Wert 1.0. |

|

|

|

| Für den Fall eines Torsionsmoments MX im ungestörten Stabbereich (Stabmitte) gilt für

die Schnittgrößen im Lastangriffspunkt |

|

|

|

|

|

Für den Fall eines Torsionsmoments MX am Stabanfang mit starrer Wölbeinspannung gilt für

die Schnittgrößen

des Anfangspunktes |

|

|

|

|

|

| Für den Fall eines Linientorsionsmoments

mX mit starrer Wölbeinspannung am Stabanfang

gilt für die Schnittgrößen |

|

|

|

|

|

| Das nächste Beispiel soll den Einfluss von

Belastungen in Stablängsrichtung auf die Verdrillung des

Trägers zeigen. |

| Beim Z-Profil ist die Einheitsverwölbung

ωS des Querschnitts im Schwerpunkt

von Null verschieden. |

Dies führt bei einem Kragarm unter einer

Längskraft im Schwerpunkt des Stabendpunkts zu einer Wölbmomentenbelastung

von  .

Der Stab wird sich demnach verdrillen. .

Der Stab wird sich demnach verdrillen. |

| Das folgende Bild zeigt die Deformation des Trägers

bei Berechnung mit 4H-DULAS. |

|

|

|

| Die Ergebnisse der entsprechenden FEM-Berechnung

mit 4H-ALF3D (Faltwerkselemente) zeigen bis auf Effekte

aus Lasteinleitung und Querschnittsverformungen sehr gute Übereinstimmungen

mit den Resultaten von 4H-DULAS. |

|

|

|

Der Lastangriffspunkt kann in 4H-DULAS

beliebig gewählt werden. Die Verwölbung ist jedoch

nur für die Kontur des dünnwandigen Querschnitts bekannt.

Für Punkte ausserhalb der Kontur wird die Verwölbung

durch Mittelung aus

den umliegenden Querschnittsteilen berechnet. |

|

| Knicken |

|

| Durch den Verdrehungsanteil senkrecht zur Stablängsachse

der inneren virtuellen Arbeit nach Theorie II. Ordnung (Biegeabtriebsterme)

ergeben sich bei von Null verschiedener Normalkraft zusätzliche

Liniendrillmomente. |

|

|

|

| Bei konstanter Normalkraft entspricht dies Zusatzquerbelastungen

und Kräften am Anfang und Ende des Stabes. |

|

|

|

Setzt man in diese Beziehungen die Verformungen

der Imperfektion Schiefstellung oder Vorkrümmung ein,

erhält man die Ersatzlasten nach DIN 18800. |

|

| Biegedrillknicken |

|

Durch den Verdrehungsanteil um die Stablängsachse

der inneren virtuellen Arbeit nach Theorie II. Ordnung (Kippabtriebsterme)

ergibt sich bei Vorhandensein von Biegemomenten ein zusätzliches

Liniendrillmoment;

v0 bzw. w0 sind dabei die Vorverformungen

in y- bzw. z-Richtung. |

| Näherungsweise erhält man für Querschnitte

ohne Hauptachsendrehung |

|

|

|

Die Verdrillung bei Momentenbelastung ist demnach

für Querschnitte mit unterschiedlichen Trägheitsmomenten

am größten. |

| Für einen gabelgelagerten Einfeldträger

ergeben sich für die Momente nach Theorie I. Ordnung aus

konstanten Querlasten qy, qz und für

konstante Vorkrümmungen mit dem Stich vm, wm |

|

|

|

| Bei kleinen Verdrehungen φx berechnet

sich das Drillmoment Mx am Stabende dann zu |

|

|

|

Für einen Träger der Länge 5 m

mit dem oben dargestellten Querschnitt IPE300 ergibt sich in

als Näherung

(Einheiten kN, m) |

|

|

|

| Bei Berechnung des Trägers mit 4H-DULAS

kann eine sehr gute Übereinstimmung festgestellt werden. |

| Exzentrisch angreifende Querlasten und Drehfedern

cφ verursachen ein zusätzliches Drillmoment |

|

|

|

Der von der Verdrehung um die Stabachse φx abhängige Anteil hat Einfluss auf die Stabilität des

Systems im

Hinblick auf das Biegedrillknicken. |

|

| Wagner-Effekt |

|

| Neben dem primären Torsionsmoment Tp tritt bei der inneren virtuellen Arbeit nach Theorie II. Ordnung

das Torsionsmoment Tσ infolge Normalspannungen

nach Theorie II. Ordnung auf (Drillabtriebsterm) |

|

|

|

| Der Wagner-Koeffizient Kσ lässt

sich aus den Schnittgrößen im Hauptachsensystem berechnen |

|

|

|

Ein von Null verschiedener Wagner-Koeffizient

entspricht einer Vergrößerung (Kσ > 0)

oder Verkleinerung (Kσ< 0)

des Torsionsträgheitsmoments

IT und wirkt sich deshalb auf die Stabilität

des Trägers aus. |

| Eine sehr große Drucknormalkraft (N <

0) kann zum (Biege)Drillknicken führen. |

| Die Querschnittsstrecken rη, rζ sind bei Symmetrie der entsprechenden Richtung gleich 0. |

Andernfalls (z.B. rζ beim T-Profil)

ergeben sich je nach Vorzeichen des zugehörigen Biegemoments

(Mη beim T-Profil) unterschiedliche Werte, bei denen das Biegedrillknicken

eintritt. |

| Für einen doppeltsymmetrischen, beidseitig

gabelgelagerten Träger unter zentrischer Normalkraft ergibt

sich als kritische Normalkraft für Biegeknicken und Drillknicken |

|

|

|

|

|

Die kritischen Werte eines Trägers mit 8

m Länge und dem oben abgebildeten Querschnitt sind NB = 2835.3 kN

und ND = 2018.6 kN. |

| In diesem Fall tritt das Drillknicken vor dem

Biegeknicken ein. |

Bei einer Berechnung des Trägers mit 4H-DULAS

wird für ND = 2020 kN und nach Stabilisierung

des Trägers mit

einer Drehfeder für NB = 2836 kN die Instabilität des Systems gemeldet. |

|

|

|

Für einen zur z-Achse symmetrischen, beidseitig

gabelgelagerten Träger unter konstanter Gleichlast in der

Symmetrieachse und dem Lastangriffspunkt zp (Abstand

vom Schwerpunkt) ergibt sich überschlägig nach

DIN 4114, Blatt 2, als kritischer Lastwert für Biegedrillknicken |

|

|

|

| Je nach Lastrichtung kann der Betrag der Last

unterschiedliche Größenordnungen annehmen, wenn die

Last exzentrisch zum Schubmittelpunkt wirkt oder die Querschnittsstrecke

rz (s. Wagner-Koeffizient) ungleich Null ist. |

|

Die nachstehende Tabelle zeigt die kritischen

Lastfaktoren in positiver und negativer z-Richtung eines beidseitig

gabelgelagerten Trägers mit T140-Profil, der 5 m lang ist

und mit einer Gleichstreckenlast von 1 kN/m belastet ist,

für unterschiedliche Lastangriffspunkte. |

|

|

|

Lastangriffspunkt zp

bzgl. Schwerpunkt

in cm

|

kritischer Lastfaktor

in pos. z-Richtung |

kritischer Lastfaktor

in neg. z-Richtung |

DIN 4114 |

4H-DULAS |

DIN 4114 |

4H-DULAS |

-10 |

28.76 |

29.2 |

30.35 |

29.9 |

-5 |

31.28 |

31.6 |

27.90 |

27.8 |

0 |

34.01 |

34.2 |

25.66 |

25.8 |

5 |

36.94 |

37.0 |

23.63 |

23.9 |

10 |

40.06 |

40.0 |

21.78 |

22.2 |

|

|

|

|

|

|

| Nachweis DIN EN 1993 |

|

| Der Tragsicherheitsnachweis der offenen, dünnwandigen

Querschnitte kann nach den Nachweisverfahren |

|

|

Elastisch-Elastisch (E-E) (DIN EN 1993-1-1,

Abschnitt 6.2.1(5)) oder |

|

Elastisch-Plastisch (E-P) (DIN EN 1993-1-1, Abschnitt

6.2.1(6)) |

|

|

| geführt werden. |

|

|

| Beim Nachweisverfahren Elastisch-Elastisch (E-E)

werden die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

| Der Spannungsnachweis erfolgt mit dem Fließkriterium

aus DIN EN 1993-1-1, Abschnitt 6.2.1(6), Formel 6.1. |

|

|

|

| Beim Nachweisverfahren Elastisch-Plastisch (E-P)

werden die Schnittgrößen (Beanspruchungen) gleichfalls

auf Grundlage der Elastizitätstheorie bestimmt. |

Anschließend wird überprüft,

ob die Schnittgrößen (zweiachsige Beanspruchung einschl.

St. Venant'scher Torsion

und Wölbkrafttorsion) vom Querschnitt

unter Ausnutzung der plastischen Reserven aufgenommen werden können

(plastische Querschnittstragfähigkeit). Die verwendeten Berechnungsverfahren

sind allgemeingültiger als die in

DIN EN 1993 angegebenen Interaktionen

für spezielle Schnittgrößenkombinationen. |

|

Für Dreiblechquerschnitte

(I-, C-, U-, Z-, L-, T-Querschnitte) und Flachstahl bzw. Rechteckrohre als

Profile oder

typisierte Querschnitte kommt das Teilschnittgrößenverfahren

(TSV) mit Umlagerung nach Kindmann zur

Anwendung (DIN18800 und DIN EN 1993). |

|

Kindmann, R., Frickel, J.: Elastische

und plastische Querschnittstragfähigkeit,

Grundlagen, Methoden, Berechnungsverfahren, Beispiele, Verlag Ernst & Sohn, Berlin 2002 |

|

|

| Bei Nachweisen nach DIN EN 1993

können beliebige dünnwandige Querschnitte mit dem erweiterten