|

|

| Seite überarbeitet Januar 2024 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

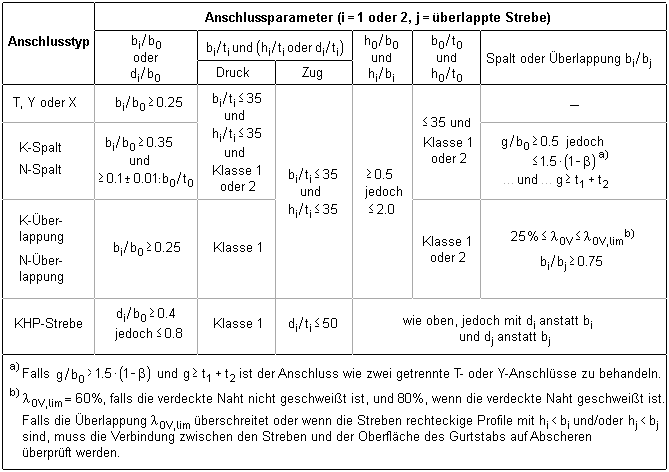

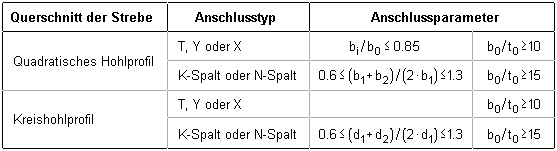

Anschlussparameter .............. |

|

|

|

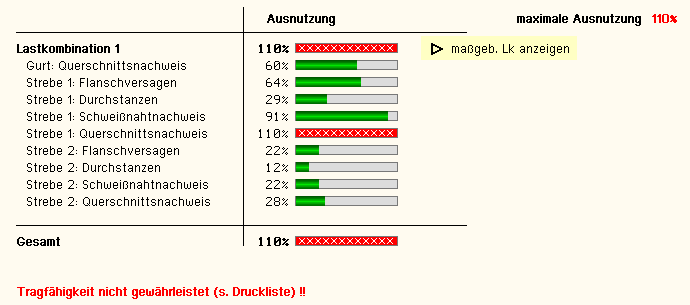

Ergebnisübersicht .................. |

|

|

|

|

Bemessungsschnittgrößen ..... |

|

|

|

Knotennachweis .................... |

|

|

|

Querschnittsnachweis ............ |

|

|

|

Schnittgrößenimport .............. |

|

|

|

Schweißnahtnachweis ........... |

|

|

|

Beispiele ............................... |

|

|

|

|

|

|

|

|

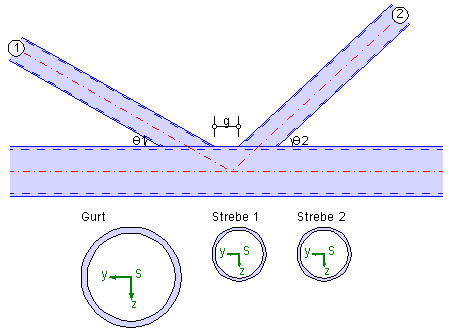

im Register 1 befinden

sich die Angaben zu Rechenlaufsteuerung, Baustoffen, Anschlussgeometrie |

|

|

|

|

| Allgemeines |

|

|

| Das Programm 4H-EC3HK

berechnet einen Hohlprofilknoten aus Stahl n. EC 3-1-8, Kap.

7. |

|

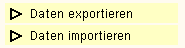

| Die Eingabedaten können über

die Copy-Paste-Funktion von

einem Bauteil in ein anderes desselben Typs exportiert

werden. |

|

|

|

|

| Dazu ist der aktuelle Datenzustand im abgebenden

Bauteil über den Button Daten exportieren in

die Zwischenablage zu kopieren und anschließend über

den Button Daten importieren in das

aktuell geöffnete Bauteil aus der Zwischenablage zu übernehmen. |

|

| Es werden Geometrie, Belastung und

Nachweiseinstellungen ex- bzw. importiert. |

|

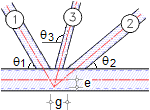

| Der Knoten wird maßstäblich am Bildschirm

dargestellt (s.o.), die Winkel und wesentlichen Abstände

sind gekennzeichnet. Die Querschnitte von Gurt und Streben sind

- der besseren Übersicht halber in einem anderen Maßstab

- hinzugefügt. |

|

|

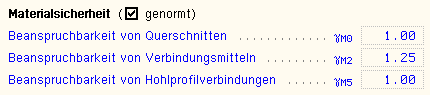

| Materialsicherheit |

|

|

|

| In Abhängigkeit von den gewählten

Nachweisen (s.u.) sind die Materialsicherheitsbeiwerte

zu belegen. |

| Die Sicherheitsbeiwerte können entweder

dem nationalen Anhang entnommen

oder direkt vorgegeben werden. |

|

|

|

| Es können die Nachweise für den Knotenanschluss,

die Schweißnahtverbindung und den Querschnitt geführt

werden. |

|

|

| Stahlsorte |

|

|

| Jedem Verbindungselement

kann ein eigenes Material zugeordnet werden. |

|

| Um den Eingabeaufwand zu reduzieren kann

an dieser Stelle eine einheitliche Stahlgüte

für den Gurt und die einzelnen Streben festgelegt werden. |

|

|

|

|

Da die Beschreibung der Stahlparameter für

Verbindungen nach EC 3 programmübergreifend identisch ist,

wird auf die allgemeine

Beschreibung der Stahlsorten verwiesen. |

|

|

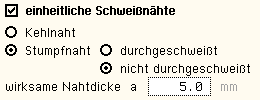

| Schweißnähte |

|

|

| Jedem Anschluss einer Strebe an den Gurt kann eine eigene Schweißnahtform zugeordnet

werden. Bei Hohlprofilen wird stets eine umlaufende Schweißnaht verwendet. |

|

| Der Übersichtlichkeit halber können

an dieser Stelle Nahttyp und -dicke einheitlich für

alle Anschlussbleche gewählt werden. |

| Für umlaufende Kehlnähte ist die rechnerisch wirksame

Nahtdicke festzulegen, während Stumpfnähte durchgeschweißt sein können. |

| Nicht durchgeschweißte Stumpfnähten

werden wie Kehlnähte mit tiefem Einbrand berechnet. |

|

|

|

|

Da die Beschreibung der Schweißnahtparameter für

Verbindungen nach EC3 programmübergreifend identisch ist,

wird auf die allgemeine

Beschreibung der Schweißnähte (nur

einseitig) verwiesen. |

|

|

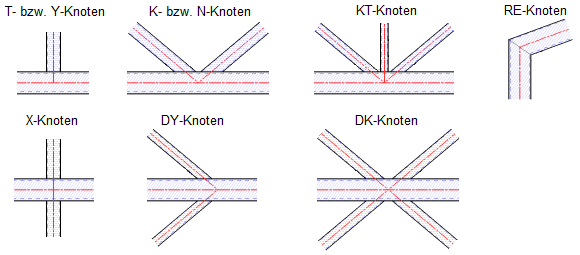

| Anschlusstypen |

|

|

| Es stehen sechs Knotenkonfigurationen zur Verfügung,

die nach der Art ihrer Streben-Gurt-Verbindung bezeichnet sind. |

|

|

|

| Der Knoten-Typ wird aus einer Liste ausgewählt.

Diese Einstellung wird bei der nachfolgenden Eingabe

der geometrischen Parameter und der Schnittgrößen

im Register 2 berücksichtigt. |

| |

| Zur visuellen Kontrolle der Eingabe wird

der Anschluss am Bildschirm in der Programmoberfläche

und optional im 3D-Viewer maßstäblich dargestellt. |

|

|

|

|

T-/Y-Knoten: An den Gurt ist eine Strebe geschweißt.

Bildet die Strebe einen rechten Winkel mit dem Gurt (θ1 = 90°),

handelt es sich um einen

T-Knoten, ansonsten ist es ein Y-Knoten (30° ≤ θ1 < 90°). |

| X-Knoten: An den Gurt sind in einer Ebene

zwei identische Streben geschweißt, deren Systemlinien auf einer

Geraden liegen (Strebe 1 durchlaufend). Auch sie können geneigt

sein (30° ≤ θ1 ≤ 90°). |

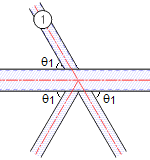

| DY-Knoten: An den Gurt sind

in einer Ebene zwei identische Streben geschweißt, deren

Winkel zum Gurt gleich sind (Strebe 1 gespiegelt). Wenn es

sich um einen rechten Winkel handelt (θ1 = 90°), liegt ein X-Knoten

vor. |

|

|

|

|

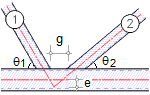

K-/N-Knoten: An den Gurt sind zwei

geneigte Streben geschweißt, die in einer

Ebene liegen und deren

Systemlinien sich schneiden. Der Abstand der Außenkanten

der

Strebenprofile in Längsrichtung

des Gurts wird mit g bezeichnet (g < 0: Überlappung,

g> 0: Spalt). |

| Der Schnittpunkt der Systemlinien der Streben liegt im Abstand e von der Gurtachse. |

| Bildet eine der Streben einen rechten Winkel mit dem Gurt, handelt es sich

um einen N-Knoten (θ1 = 90° oder θ2 = 90°),

ansonsten ist es ein K-Knoten (30° ≤ θ1, θ2 < 90°). |

| DK-Knoten: An den Gurt sind in einer Ebene vier Streben

geschweißt, von denen jeweils zwei mit identischem Querschnitt

auf einer Geraden liegen. Der Schnittpunkt der Systemlinien

liegt auf der Systemachse des Gurts (keine Exzentrizität e = 0). |

|

|

|

|

| KT-Knoten: Zwischen die Streben eines

K-Knotens wird eine dritte Strebe geschweißt, deren

Systemlinie durch den Schnittpunkt der anderen beiden

Strebenlinien geht. Eine Überlappung der Streben ist

nicht erlaubt. Nur die Zwischenstrebe kann einen rechten

Winkel zum Gurt bilden. |

|

|

|

|

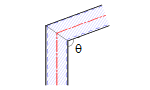

| RE-Knoten: Stütze und

Riegel werden im Rahmeneckknoten zusammengeschweißt und können einen

Winkel θ von 15° bis 165° einschließen. |

|

|

|

| Jedem Knoten-Typ stehen individuelle Modellierungsmöglichkeiten

zur Verfügung. |

|

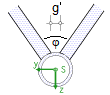

| räumlicher Anschluss (T-/Y-, X-,

K-/N-, KT-Knoten): Die an einem Gurt angreifenden Streben einer Ebene werden in eine zweite

Ebene dupliziert. |

| Die Schnittlinie der beiden Ebenen entspricht

der Systemlinie des Gurts. Die Ebenen schließen den Winkel 60° ≤ φ ≤ 90° ein.

Der Abstand der Außenkanten der Strebenprofile in Querrichtung des

Gurts wird mit g' bezeichnet. Es ist keine Überlappung zugelassen (g' > 0). |

|

|

|

| Bei X-Knoten können nur rechte Winkel (φ = 90°)

verwendet werden. |

| Jede Ebene wird einzeln berechnet, wobei die Tragfähigkeit

um den Faktor μ abgemindert wird. |

|

Traglastabminderung: Bei

räumlichen Anschlüssen wird die Gesamttragfähigkeit

der beiden Ebenen durch Abminderung der Tragfähigkeiten jeder

Einzelebene um den Faktor μ ermittelt. Der Faktor kann auch

für nicht

räumliche Anschlüsse vorgegeben werden; er übersteuert

den Wert bei einem räumlichen

Anschluss. |

|

| Knotenexzentrizität vermeiden (K-/N-,

KT-Knoten): Das statische System eines Fachwerks sieht vor, dass

sich die Stäbe in einem Punkt treffen. |

| Der Knotenanschluss kann derart konstruiert werden,

dass die Exzentrizität e = 0 ist. Der Abstand zwischen den Streben

g wird dann programmintern berechnet. |

| Andernfalls ist der Abstand g vorzugeben. |

|

| Überlappende Strebe (K-/N-Knoten):

Ist der Abstand der Außenkanten der Strebenprofile negativ

(g < 0), überlappen sich die Streben. Die überlappende

Strebe ist festzulegen. |

|

| Der Gurt-Typ wird

aus einer Liste ausgewählt. Der zum Knoten-Typ passende

Gurt-Typ ist anwählbar, nicht verfügbare Typen sind rot gekennzeichnet. |

| Für den gewählten Gurt-Typ wird

das entsprechende Profil zur Auswahl angeboten (s.u.). |

| Bei RE-Knoten können Stütze und Riegel

nur als Rechteckrohre mit demselben Querschnitt konstruiert

werden, |

|

|

|

|

| Der Streben-Typ wird

aus einer Liste ausgewählt. Die zu Knoten- und Gurt-Typ

passenden Streben-Typen sind anwählbar, nicht verfügbare

Typen sind rot gekennzeichnet. |

Alle Streben eines Knotens haben einen

einheitlichen Typ, wobei die Querschnittsgrößen

variieren können. Für den gewählten Typ

wird das entsprechende Profil zur Auswahl

angeboten (s.u.). |

| Außerdem ist für jede Strebe

der Anschlusswinkel

θ an den Gurt anzugeben. |

|

|

|

|

| Wird als Gurt-Typ ein I-Profil gewählt (T-/Y-, X-, K-/N-Knoten), kann der Lasteinleitungsbereich

einer Strebe durch Stegsteifen (Blechdicke ts) verstärkt werden. Die Steifen werden nachgewiesen. |

|

|

| Profile |

|

|

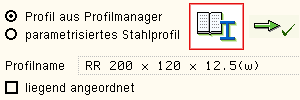

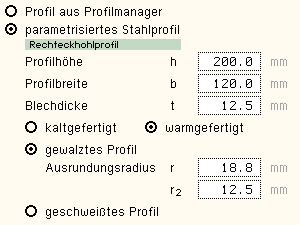

Die Profilkennwerte können entweder

über den pcae-eigenen Profilmanager in das Programm

importiert oder als

parametrisiertes Stahlprofil eingegeben werden. |

|

| Um ein Profil aus dem Angebot des Profilmanagers zu

wählen,

ist der grün unterlegte Pfeil anzuklicken. |

| Das externe pcae-Programm

wird aufgerufen und ein Profil

kann aktiviert werden. |

| Bei Verlassen des Profilmanagers

werden die

benötigten Daten übernommen und der Profilname protokolliert. |

|

|

|

|

| Im Profilmanager werden nur die Profilklassen angeboten,

die dem Gurt- oder Streben-Typ entsprechen. |

| Ist die Stahlsorte nicht einheitlich für alle Verbindungselemente,

wird an dieser Stelle die Stahlsorte des Profils abgefragt (Beschreibung

s.o.). |

Ein Rechteckhohlprofil wird als 'stehendes' Profil (Breite

kleiner als Höhe) aus dem Profilmanager importiert.

Wahlweise kann das Profil liegend angeordnet werden. |

|

| Zur Definition eines parametrisierten

Profils sind die Querschnittsparameter direkt

festzulegen. Dazu gehören je nach Profilklasse die

Profilhöhe,

-breite und -dicke etc. |

| Hohlprofile können kalt- oder warmgefertigt sein. |

|

| Bei gewalzten Profilen (nicht Kreisrohr,

Blech) werden die Ausrundungsradien r und r2 geometrisch

berücksichtigt. |

| Sie bezeichnen beim Rechteckrohr

den Außen- r und den Innenradius r2, beim

I-, U-Profil den Steg-Flansch-Radius r und beim U-Profil

zusätzlich den Flansch-Außenradius

r2. |

|

| Geschweißte Profile sind mit Kehlnähten der

Dicke a oder durchgeschweißten Stumpfnähten

zusammengefügt. |

| Diese Schweißnähte werden nicht nachgewiesen. |

|

|

|

|

|

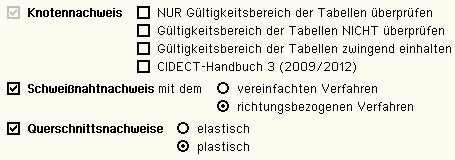

| Nachweise |

|

|

| Das Programm 4H-EC3HK führt die folgenden

Nachweise |

|

|

|

|

|

|

| Der Nachweis eines geschweißten Hohlprofilknotens

wird nach den Tabellen des EC 3-1-8, Kap. 7, geführt.

Eine Reihe von Bedingungen und Voraussetzungen sind zu

erfüllen, deren Überprüfung optional ausgeschaltet werden

kann. |

| Das Programm kann dahingehend gesteuert

werden, dass |

|

die Berechnung nach Überprüfung der

Gültigkeitsgrenzen beendet wird |

|

die Gültigkeitsgrenzen nicht überprüft

werden, sondern nur die Auswertung der Tragfähigkeit

erfolgt |

|

nur bei eingehaltenen Gültigkeitsgrenzen

die Tragfähigkeit ermittelt wird. |

|

Berechnung n. CIDECT-Handbuch

für KHP- und RHP-Knoten (nicht RE-Knoten) |

|

|

| Im Standardfall werden sowohl die Gültigkeitsgrenzen

überprüft als auch die Tragfähigkeit berechnet. |

|

| Der Nachweis der umlaufenden Schweißnähte

kann optional mit dem vereinfachten oder dem richtungsbezogenen

Verfahren geführt werden. |

|

| N. EC 3-1-8 sollte ein Querschnittsnachweis

an der Verbindungsstelle geführt werden, der elastisch oder plastisch erfolgen kann. |

|

|

|

|

| |

|

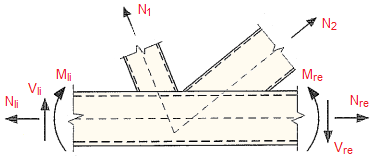

das zweite Register beinhaltet die

Masken zur Eingabe der Bemessungsschnittgrößen |

|

| Die Schnittgrößen des

Knotens werden als Bemessungsgrößen bzgl.

der Vorzeichenregel der Statik eingegeben, wobei das x,y,z-Koordinatensystem

dem l,m,n-System der pcae-Tragwerksprogramme

entspricht. |

| Es können bis zu 10.000 Schnittgrößen-

kombinationen eingegeben werden. |

| Der Hohlprofilknoten kann im Gurt

Normalkraft mit Biegung erhalten, die Streben übertragen

je nach Anschlusstyp nur Normalkräfte oder Normalkräfte mit

Biegemoment. |

|

|

|

| Die Schnittgrößen sind als einander zugehörige

Größen in die Tabelle einzutragen. |

| Da der Berechnung eine ebene Betrachtungsweise

zugrunde liegt, werden bei räumlichen Knoten die Hauptschnittgrößen

erwartet. |

|

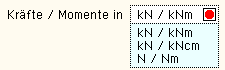

| Die Schnittgrößen können wahlweise in folgenden Einheiten

vorliegen |

|

|

|

|

|

|

|

|

|

|

|

| Die statische Berechnung eines Bauteils beinhaltet

i.A. die Modellbildung mit anschließender Berechnung

des Tragsystems sowie nachfolgender Einzelnachweise

von Detailpunkten. |

| Bei der Beschreibung eines Details sind die zugehörenden

Schnittgrößen aus den Berechnungsergebnissen des Tragsystems zu extrahieren

und

dem Detailnachweis zuzuführen. |

| In der 4H-Programmorganisation gibt es hierzu verschiedene Vorgehensweisen |

|

zum einen können Tragwerks- und Detailprogramm

fest miteinander verbunden sein, d.h. die Schnittgrößenüber-

gabe erfolgt intern. Es sind i.A. keine weiteren Eingaben

(z.B. Geometrie) notwendig, aber auch möglich (z.B.

weitere Belastungen), die Programme bilden eine Einheit. |

| Dies ist z.B. bei dem 4H-Programm Stütze

mit Fundament der Fall. |

|

|

| zum anderen können Detailprogramme Schnittgrößen von in Tragwerksprogrammen speziell festgelegten Exportpunkten über ein zwischengeschaltetes Export/Import-Tool einlesen. |

|

|

|

| Das folgende Beispiel eines Hohlprofilknotens erläutert

diesen 4H-Schnittgrößen-Export/Import. |

|

Zunächst sind im exportierenden 4H-Programm

(hier

4H-NISI) die Stellen zu kennzeichnen,

deren Schnitt-

größen beim nächsten Rechenlauf exportiert, d.h.

für

den Import bereitgestellt, werden sollen. |

| Um das Anschlussprogramm sinnvoll einzusetzen zu können,

sollte bereits bei der Modellbildung im Stabwerksprogramm

darauf geachtet werden, dass der Knoten sich konstruieren

lässt (Abmessung der Profile beachten). |

|

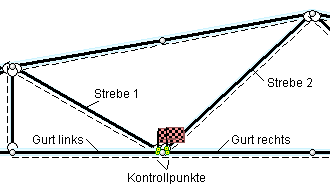

In diesem Beispiel sollen die Schnittgrößen für einen

K-Knoten übergeben werden. |

|

|

|

| Dazu ist je ein Kontrollpunkt am Ende oder Anfang aller Stäbe zu setzen, die

an dem Knoten angreifen. |

| Für einen K-Knoten sind vier Punkte

(Gurt links, Gurt rechts, Strebe

1 und Strebe

2) festzulegen. |

| Zur späteren Identifizierung der Punkte (s.u.)

ist es sinnvoll, eine charakteristische Bezeichnung zu wählen. |

|

| Ausführliche Informationen zum Export entnehmen Sie

bitte dem DTE®-Schnittgrößenexport. |

|

| Nach einer Neuberechnung des Fachwerkträgers stehen

die Exportschnittgrößen

dem aufnehmenden 4H-EC3HK-Programm

zum Import zur Verfügung. |

|

|

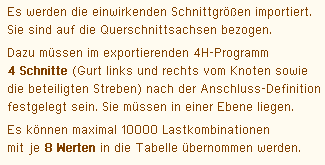

Dazu wird im Register zur Eingabe

der Bemessungsgrößen der Button für

den Datenimport aus einem

pcae-Programm betätigt. |

|

|

|

|

| Nun wird über den Import-Button

das Fenster zur DTE®-Bauteilauswahl aufgerufen. |

|

|

|

| Zunächst erscheint ein Infofenster, das den Anwender

auf die wesentlichen Punkte hinweist. |

Es besteht die Möglichkeit,

den Import an dieser Stelle abzubrechen, um ggf. das exportierende Programm

entsprechend vorzubereiten. |

|

| Nach Bestätigen des Infofensters wird die DTE®-Bauteilauswahl aktiviert. |

|

|

|

|

In der Bauteilauswahl werden alle berechneten

Bauteile nach Verzeichnissen sortiert dargestellt, wobei diejenigen,

die Schnittgrößen exportiert haben, dunkel gekennzeichnet sind. |

|

|

|

Das gewünschte Bauteil kann nun markiert und über

den bestätigen-Button ausgewählt

werden. Alternativ kann

durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt werden. |

|

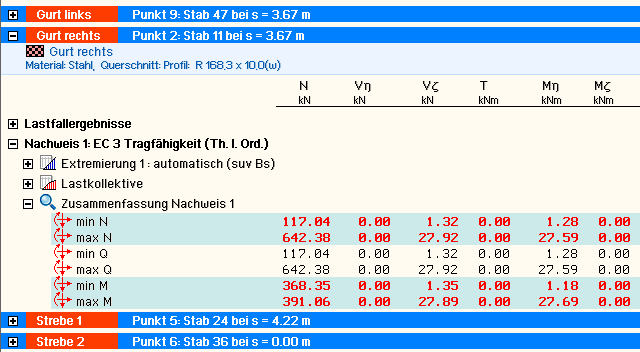

| In der Identifizierungsphase der

Schnittgrößenauswahl werden alle verfügbaren Schnitte des ausgewählten Bauteils

angezeigt, wobei diejenigen Schnitte deaktiviert sind, deren Material nicht kompatibel mit dem Detailprogramm ist. |

|

|

|

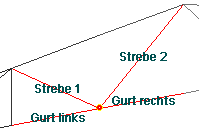

| Nun werden die Schnitte den einzelnen

Abteilungen in der Schnittgrößentabelle

(für einen K-Knoten: Gurt links, Gurt

rechts, Strebe 1, Strebe

2) zugeordnet. |

Dazu wird der entsprechende Eintrag (hier: Punkt

2) angewählt und der zugehörigen Zeile in der

dann folgenden

Tabelle zugewiesen (hier: Gurt rechts). |

| Es ist sehr hilfreich, wenn die Punkte

bereits im exportierenden Programm sinnvoll gekennzeichnet wurden

(s.o.). |

| Ist eine Abteilung festgelegt, werden die in Frage kommenden

möglichen Alternativen für die noch nicht festgelegte Abteilung

mit einem Pfeil gekennzeichnet. |

|

Sind nicht ausreichend Schnitte

vorhanden, kann die DTE®-Schnittgrößenauswahl

nur über den

abbrechen-Button verlassen werden, ein Import ist dann nicht möglich. |

|

|

|

| Zur visuellen Kontrolle werden in einem nebenstehenden

Fenster die definierten Schnitte angezeigt. |

|

|

| Erst wenn sämtliche Schnitte zugeordnet

sind, ist die Identifizierungsphase abgeschlossen

und die Schnittgrößenauswahl folgt. |

|

|

|

|

|

|

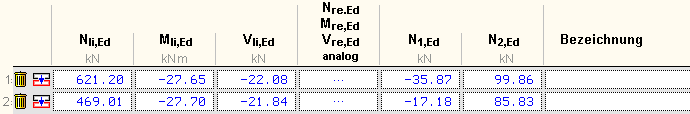

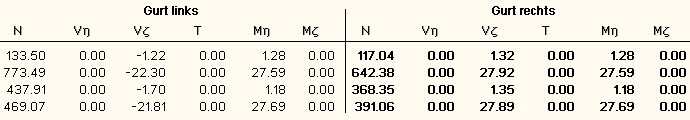

Es werden die verfügbaren

Schnittgrößenkombinationen der gewählten Schnitte

angeboten, die über das

'+'-Zeichen am linken Rand aufgeklappt werden können. |

|

|

|

| Die Kombinationen können beliebig zusammengestellt werden. |

|

| über den nebenstehend dargestellten Button kann die Anzahl an Schnittgrößenkombinationen

durch Abwahl doppelter Zeilen häufig stark reduziert werden |

|

|

|

Wenn eine Reihe von Anschlüssen gleichartig ausgeführt werden soll, können in einem Rutsch weitere Schnitt-

größen anderer Schnitte aktiviert und so bis zu 10.000 Kombinationen übertragen werden. |

|

|

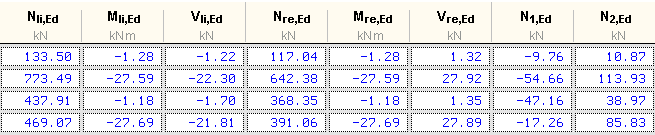

| wird das Import-Modul über den bestätigen-Button verlassen, werden

die Schnittgrößen übernommen und für

das importierende Programm aufbereitet |

|

|

|

|

pcae gewährleistet

durch geeignete Transformationen, dass die Schnittgrößen

sowohl im KoS des importierenden Programms

vorliegen, als auch - bei mehrschnittigen Verbindungen - einander zugehörig

sind, d.h. dass Träger- und Stützenschnittgrößen

aus derselben Faktorisierungsvorschrift entstanden sind. |

|

|

|

|

| In einem Infofenster werden die eigene Auswahl

fett und die aus der Faktorisierungsvorschrift

berechneten Schnittgrößen eines anderen Schnitts in normaler

Schriftdicke dargestellt. |

|

|

|

| Auch an dieser Stelle besteht wieder

die Möglichkeit, doppelt vorkommende Zeilen zu ignorieren. |

|

Das aufnehmende Programm erweitert

nun die Schnittgrößen-

tabelle um die ausgewählten Lastkombinationen. |

|

|

|

|

|

|

| Bei der Übernahme erfolgen Plausibilitätschecks und ggf. Meldungen. |

|

|

Eine Aktualisierung der importierten Schnittgrößenkombinationen, z.B. aufgrund einer Neuberechnung

des exportierenden Tragwerks, erfolgt nicht! |

|

|

|

|

|

|

|

|

|

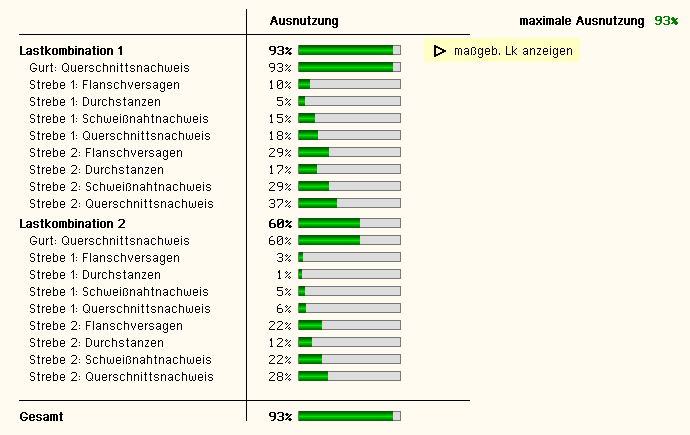

das dritte Register gibt einen

sofortigen Überblick über die ermittelten Ergebnisse |

|

|

| Zur sofortigen Kontrolle werden die Ergebnisse in diesem

Register lastfallweise übersichtlich zusammengestellt. |

|

|

|

Eine Box zeigt an, ob ein Lastfall die Tragfähigkeit

des Anschlusses überschritten hat (rot ausgekreuzt)

oder wie viel Reserve noch vorhanden ist (grüner Balken). |

Bei bis zu zehn Lastkombinationen werden zur Fehleranalyse

oder zur Einschätzung der Tragkomponenten

die Einzelberechnungsergebnisse protokolliert. |

Die maximale Ausnutzung wird sowohl als 'Gesamt' unterhalb

der Zusammenstellung als auch am oberen

rechten Fensterrand angezeigt. |

Ebenso wird die maßgebende Lastkombination gekennzeichnet

und kann über den Aktionslink direkt in der

Druckliste eingesehen werden. |

|

|

|

| Eine Meldung zeigt an, wenn ein Fehler aufgetreten

oder die Tragfähigkeit überschritten ist. |

| Wenn die Ursache des Fehlers nicht sofort ersichtlich ist, sollte

die Druckliste in der ausführlichen Ergebnisdarstellung geprüft

werden. |

|

|

|

|

|

Fachwerkträger und Fachwerkstützen

(z.B. Maste, Kabelbrücken oder Bühnenaufbauten) oder auch Balkongeländer

werden häufig mit Hohlprofilen konstruiert, deren Gurt-Streben-Verbindungen

geschweißt sind. Auch flüssigkeits-

oder gasführende Rohrleitungen

sind über geschweißte Knoten verbunden. |

| Da die Dimensionierung der Konstruktion i.A. von der Tragfähigkeit

der Verbindungsknoten und nicht von der Querschnittstragfähigkeit

abhängt, wird hier das Verfahren des EC 3-1-8, Kap. 7,

zur Bemessung typischer geschweißter Hohlprofilknoten vorgestellt,

das dem Programm 4H-EC3HK zu Grunde liegt. |

Die Tragfähigkeitstabellen beziehen sich auf eine ebene Betrachtung,

bei räumlichen Knoten werden die

Tragfähigkeiten ggf. reduziert. |

| Es stehen folgende typische Knotenverbindungen zur Verfügung,

die nach der Art ihrer Streben-Gurt-Verbindung bezeichnet werden (s.a. Register 1). Sie sind auf eine

Betrachtungsebene bezogen. |

|

|

| T- / Y-Knoten: eine Strebe am Gurt |

|

|

|

| X-Knoten: zwei gleichartige Streben am Gurt auf einer Systemlinie |

|

|

|

K- / N-Knoten: zwei Streben am Gurt, ggf. kein eindeutiger

Schnittpunkt der Systemlinien

(Exzentrizitätsmoment wird

berücksichtigt); Streben können

sich überlappen |

|

|

|

| KT-Knoten (Spezialknoten): K-Knoten mit T-Knoten kombiniert

(keine

Überlappung erlaubt) |

|

|

|

| DY-Knoten (Spezialknoten): Y-Knoten, Strebe am Gurt

gespiegelt |

|

|

|

| DK-Knoten (Spezialknoten): K-Knoten, Streben am Gurt gespiegelt

(keine

Überlappung erlaubt) |

|

|

|

| RE-Knoten: Rahmeneckknoten |

|

|

|

|

| Spezialknoten setzen sich aus den Tragfähigkeiten der Grundknoten

zusammen und werden nicht weiter differenziert. |

|

| K- / N-Knoten können mit Spalt oder überlappenden Streben ausgeführt

werden. Bei K- / N-Knoten mit Überlappung wird vorausgesetzt: λov,lim ≤ 80%.

Im Programm 4H-EC3HK wird die Abscherung (s. Tab. 7.8 und 7.20)

nicht überprüft. Nur die überlappende Strebe braucht nachgewiesen zu werden. |

|

| T- / Y-, X- und K- / N-Knoten können zudem als räumliche Knoten

modelliert werden (s.o.). Dazu werden die Streben dupliziert

und aus der Betrachtungsebene um den Winkel φ in eine andere

Betrachtungsebene gedreht (bei X-Knoten und Rechteckhohlprofil

(RHP)-Gurten φ = 90°).

Die Betrachtungsebenen werden separat nachgewiesen, wobei die

Tragfähigkeiten um einen Faktor μ abgemindert werden. |

|

| Die Streben des T- / Y- und X-Knotens können entweder als Träger

(Normalkraft + Biegung) oder - wie alle anderen auch - als Fachwerkstab

(nur Normalkraft) bemessen werden. Es können folgende Profile verbunden werden, wobei sich

auf gängige Kombinationen beschränkt wird |

|

Bei RE-Knoten haben Stütze und Riegel den gleichen

Querschnitt. Es können nur RHP-Querschnitte

berechnet werden. |

|

| Kreishohlprofil (KHP)-Gurt mit |

|

| KHP-Streben (Normalkraft + Biegung) |

|

|

|

| RHP-Streben (Normalkraft) |

|

|

|

| Blech-Streben (Normalkraft) |

|

|

|

| I- / H-Profil-Streben (Normalkraft) |

|

|

|

|

|

| Rechteckhohlprofil (RHP)-Gurt mit |

|

| RHP-Streben (Normalkraft + Biegung) |

|

|

|

| KHP-Streben (Normalkraft) |

|

|

|

| Blech-Streben (Normalkraft) |

|

|

|

| I- / H-Profil-Streben (Normalkraft) |

|

|

|

|

|

| I-/H-Profil-Gurt mit |

|

| RHP-Streben (Normalkraft + Biegung) |

|

|

|

| KHP-Streben (Normalkraft) |

|

|

|

| Der Gurt kann durch Stegsteifen im Lasteinleitungsbereich der

Streben verstärkt werden. |

|

|

|

| U-Profil-Gurt mit |

|

| RHP-Streben (Normalkraft + Biegung) |

|

|

|

| KHP-Streben (Normalkraft) |

|

|

|

|

|

|

| Die Bemessung ist in EC 3-1-8, Kap. 7, in Tabellen geregelt.

Die vollständige Bemessung eines Knotens setzt die Einhaltung

eines Gültigkeitsbereichs

voraus, der wiederum in einer anderen Tabelle definiert

ist. Im Folgenden werden die Bestimmungen kurz beschrieben,

weiterführende Informationen können dem EC 3-1-8, Kap. 7, entnommen werden. |

|

| Allgemeines |

|

Treten bei K- / N-Knoten in beiden Streben Kräfte gleichen

Vorzeichens auf (N1, N2 Druck oder N1, N2 Zug),

entspricht das

Versagensverhalten jeder einzelnen Strebe einem Y-Knoten. |

Sind die Vorzeichen unterschiedlich,

sind Strebe 1 die Druckstrebe und Strebe 2 die Zugstrebe (wird

programmintern angepasst). |

| Eine Biegetragfähigkeit wird nur für Θ = 90° ermittelt. |

|

| Die Traglastausnutzung ergibt sich durch die Interaktionsbedingung |

|

| Im Programm 4H-EC3HK wird die Momentenbeanspruchung rechtwinklig

zur Betrachtungsebene nicht berücksichtigt. |

|

|

|

| Beiwerte |

|

| Die folgenden Beiwerte werden in den Tabellen verwendet, es

gilt |

|

|

|

|

|

|

| Gültigkeitsbereich Tab. 7.1 |

|

|

|

|

|

| Tragfähigkeit Tab. 7.2 und 7.5 von KHP-Streben |

|

|

|

| Bei Einhaltung des Gültigkeitsbereichs (Tab. 7.1) sind nur die

Versagensmechanismen Flanschversagen des Gurtstabs und Durchstanzen zu untersuchen. |

|

| Flanschversagen des Gurtstabs |

|

|

|

|

| Durchstanzen nur, wenn di ≤ d0 − 2·t0 |

|

|

|

|

|

|

|

|

| Tragfähigkeit Tab. 7.3 von Blech-Streben und Tab. 7.4

von I-/H- oder RHP-Streben (nur θ1 = 90°) |

|

|

|

| Bei Einhaltung des Gültigkeitsbereichs (Tab. 7.1) sind

nur die Versagensmechanismen Flanschversagen des Gurtstabs und Durchstanzen zu untersuchen. |

| Zusätzlich zu den Grenzen in Tab. 7.1 gelten β ≥ 0.4 und η ≤ 4. |

|

| Für Blech-Streben quer zur Gurtachse gilt |

|

| Flanschversagen des Gurtstabs |

|

|

|

|

| Durchstanzen |

|

|

|

|

| Für Blech-Streben längs der Gurtachse gilt |

|

| Flanschversagen des Gurtstabs |

|

|

|

|

| Durchstanzen |

|

|

|

|

| Für I-/H-Streben gilt |

|

| Flanschversagen des Gurtstabs |

|

|

|

|

| Durchstanzen |

|

|

|

|

| Für RHP-Streben gilt |

|

| Flanschversagen des Gurtstabs |

|

|

|

|

| Durchstanzen |

|

|

|

|

|

|

|

|

| Bemessungskriterien Tab. 7.6 für spezielle Anschlüsse |

|

|

|

|

|

| Abminderungsbeiwerte für räumliche Anschlüsse Tab. 7.7 |

|

|

|

|

|

|

|

|

| Gültigkeitsbereich Tab. 7.8 |

|

|

|

|

|

Liegen quadratische RHP- oder KHP-Streben vor und werden die zusätzlichen

Bedingungen der Tab. 7.9 erfüllt,

dürfen die Tragfähigkeiten mit Tab. 7.10 bestimmt werden. |

|

|

|

|

|

|

|

| Tragfähigkeit Tab. 7.10 und 7.14 von KHP- oder

quadratischen RHP-Streben |

|

|

| Bei Einhaltung des Gültigkeitsbereichs (Tab. 7.8 u. 7.9) sind

die Versagensmechanismen Flanschversagen des Gurtstabs und Versagen

der Strebe zu untersuchen. |

|

| Flanschversagen des Gurtstabs |

|

|

|

|

| Versagen der Strebe |

|

|

|

|

|

|

|

|

| Tragfähigkeit Tabelle 7.11, 7.12 und 7.14 von KHP- oder

RHP-Streben |

|

|

| Bei Einhaltung des Gültigkeitsbereichs (Tab. 7.8) sind

die Versagensmechanismen Flanschversagen des Gurtstabs, Seitenwandversagen

(Schubversagen) des Gurtstabs, Versagen der Strebe und Durchstanzen zu untersuchen. |

|

| Flanschversagen des Gurtstabs |

|

|

|

|

| Seitenwandversagen (Schubversagen) des Gurtstabs |

|

|

|

|

| Versagen der Strebe |

|

|

|

|

| Durchstanzen |

|

|

|

|

|

|

|

|

| Tragfähigkeit Tab. 7.13 von Blech- oder I-/H-Streben |

|

|

| Bei Einhaltung des Gültigkeitsbereichs (Tab. 7.8) sind

die Versagensmechanismen Flanschversagen des Gurtstabs, Seitenwandversagen und Durchstanzen zu untersuchen. |

| Zusätzlich zu den Grenzen in Tab. 7.8 gilt 0.5 ≤ β ≤ 1.0 (nicht Längsblech) und b0 / t0 ≤ 30. |

|

| Flanschversagen des Gurtstabs |

|

|

|

|

| Seitenwandversagen |

|

|

|

|

| Durchstanzen |

|

|

|

|

|

|

|

|

| Bemessungskriterien Tab. 7.15 für spezielle Anschlüsse |

|

|

|

|

|

| Bemessungskriterien Tab.

7.16 für geschweißte Rahmeneckanschlüsse

mit RHP-Bauteilen |

|

|

| unversteift |

|

| Der Querschnitt sollte für reine Biegung in Klasse eingestuft sein, s. EN 1993-1-1. |

|

|

| versteift |

|

|

|

|

|

|

| Tragfähigkeit Tab. 7.17 und 7.18 von verstärkten Anschlüssen

von RHP- oder KHP-Streben |

|

|

| Bei Einhaltung des Gültigkeitsbereichs (Tab. 7.8) sind

die Versagensmechanismen Flanschversagen des Gurtstabs, Strebenversagen, Seitenwandversagen (Schubversagen) und Durchstanzen zu untersuchen. |

| Die Verstärkung durch eine Gurtlamelle

wirkt sich auf die Versagensmechanismen Flanschversagen des Gurtstabs, Strebenversagen und Durchstanzen aus. |

| Die Verstärkung durch Seitenwandlamellen wirkt sich auf

den Versagensmechanismus Seitenwandversagen (Schubversagen) aus. |

|

| Flanschversagen des Gurtstabs - Versagen der Strebe - Durchstanzen |

|

|

|

|

| Seitenwandversagen (Schubversagen) des Gurtstabs |

|

|

|

|

| Abminderungsbeiwerte für räumliche Anschlüsse Tab. 7.19 |

|

|

|

|

|

|

|

|

|

|

|

| Gültigkeitsbereich Tab. 7.20 |

|

|

|

|

|

| Tragfähigkeit Tab. 7.21 und 7.22 von RHP- oder KHP-Streben |

|

|

| Bei Einhaltung des Gültigkeitsbereichs (Tab. 7.20) sind

nur die Versagensmechanismen Fließen des Stegs des Gurtstabs, Versagen der Strebe und Durchstanzen zu untersuchen. |

|

| Fließen des Stegs des Gurtstabs |

|

|

|

|

| Schubsagen des Gurtstabs |

|

|

|

|

| Versagen der Strebe |

|

|

|

|

|

|

|

|

|

|

|

| Gültigkeitsbereich Tab. 7.23 |

|

|

|

|

|

| Tragfähigkeit Tab. 7.24 von RHP- oder KHP-Streben |

|

|

| Bei Einhaltung des Gültigkeitsbereichs (Tab. 7.23) sind

nur die Versagensmechanismen Schubversagen des Gurtstabs und Versagen der Strebe zu untersuchen. |

|

| Schubversagen des Gurtstabs |

|

|

|

|

| Versagen der Strebe |

|

|

|

|

|

|

|

|

|

|

|

|

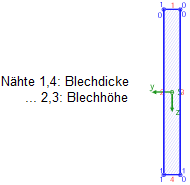

| Die Verbindungselemente (Gurt und Streben)

werden mit Kehl- oder Stumpfnähten

verbunden, deren Schweißnaht konzentriert in der Wurzellinie

angenommen wird. |

| Die Wurzellinien der Einzelnähte bilden den Linienquerschnitt

(s. G. Wagenknecht: Stahlbau-Praxis nach Eurocode 3, Band 2) zur Aufnahme

bzw. Weiterleitung der Schnittgrößen. |

| Im Programm 4H-EC3HK, Hohlprofilknoten, werden

stets umlaufende Schweißnähte modelliert, die in Einzelnähte

aufgelöst werden. |

|

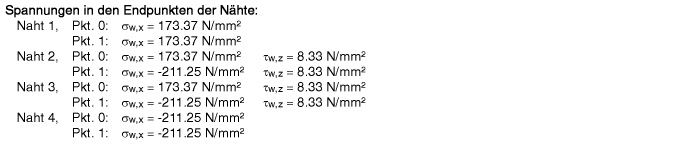

| Beispielhaft sind nebenstehend die Einzelnähte,

die den Linienquerschnitt bilden, für ein Blech

(Flacheisen) dargestellt. |

| Die Nummerierung in rot kennzeichnet die

Naht,

die Zahlenangaben in blau bezeichnen die maßgebenden

Nachweispunkte auf der jeweiligen Naht. |

|

| Es

ist zu unterscheiden zwischen den Schwerpunkten

des Querschnitts und des Linienquerschnitts. |

| Da die Querschnitte symmetrisch sind und eine umlaufende

Schweißnaht

mit konstanter Nahtdicke angenommen wird, stimmen der Schwerpunkt

des

Linienquerschnitts

und

der

Querschnittsschwerpunkt

überein. |

|

|

|

|

Bezogen auf den Schwerpunkt des Linienquerschnitts

werden die Querschnittsfläche ΣAw, ggf. die Querschnitts-

fläche in y- und z-Richtung Aw,y, Aw,z, die

gesamte Nahtlänge Σlw sowie die Trägheitsmomente

Iw,y,

Iw,z ermittelt. Der

Differenzabstand zum Querschnittsschwerpunkt Δyw, Δzw ist

stets Null (s.o.). |

|

| Über eine Interaktionsbeziehung (s. Theorie, mehrteilige Querschnitte) können

den Einzelnähten

Schnittgrößen zugeordnet werden, die im Schwerpunkt der

Naht wirken. |

| Die lokalen Normalkräfte und

Biegemomente werden

über diese Beziehung ermittelt. |

|

|

| Die Querkraftaufteilung

erfolgt nach der konventionellen Methode, d.h. die Stegnähte übernehmen

Vz. |

|

| Damit werden die Spannungen in den maßgebenden

Nachweispunkten (Punkt 0 und 1 der Naht i) berechnet. |

|

|

|

|

| Sowohl Druck- als auch Zugnähte werden entweder

nach dem richtungsabhängigen |

|

| oder dem vereinfachten Verfahren nachgewiesen. |

|

| Abschließend wird die maximale Beanspruchung der Schweißnähte

ausgewiesen. |

|

Da die Beschreibung der Schweißnahtnachweise

nach EC 3 programmübergreifend identisch ist, wird auf die

allgemeine Beschreibung des Schweißnahtnachweises verwiesen. |

|

|

|

|

Der Tragsicherheitsnachweis der offenen, dünnwandigen

Querschnitte kann nach dem Nachweisverfahren

Elastisch-Elastisch (DIN

EN 1993-1-1, Abs. 6.2.1(5)) oder nach dem Nachweisverfahren Elastisch-Plastisch

geführt werden (DIN EN 1993-1-1, Abs. 6.2.1(6)). |

| Im Programm 4H-EC3HK, Hohlprofilknoten, tritt

keine Torsion auf und wird daher im Folgenden nicht betrachtet. |

|

| Nachweisverfahren Elastisch-Elastisch |

|

| Beim Nachweisverfahren Elastisch-Elastisch werden

die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

| Der Spannungsnachweis erfolgt

mit dem Fließkriterium aus DIN EN 1993-1-1, Abs. 6.2.1(5). |

|

| Punktweise wird die Ausnutzung des Querschnitts berechnet

mit |

|

| Die Berechnung der Normalspannungen erfolgt mit |

|

| wobei sich η, ζ auf das Hauptachsensystem

(bei symmetrischen Querschnitten η=y, ζ=z) beziehen. |

|

| Beispiel R 168.3 x 10(w) |

|

|

| Nachweisverfahren Elastisch-Plastisch |

|

Beim Nachweisverfahren Elastisch-Plastisch werden

die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

| Der Nachweis folgt den Regeln des EC 3-1-1,

6.2.2 bis 6.2.10. Es wird der ungeschwächte

Bruttoquerschnitt zu Grunde gelegt. Der Querschnitt gehört den Klassen 1 oder 2 an. |

|

| Die plastische Normalkrafttragfähigkeit

berechnet sich mit (6.2.3+4) |

|

| Die plastische Biegetragfähigkeit

berechnet sich mit (6.2.5) |

|

| Die plastische Querkrafttragfähigkeit

berechnet sich mit (6.2.6) |

|

| Die plastische Berechnung basiert

auf dem Nachweis der Momentenbeanspruchbarkeit.

Dazu wird die plastische Biegetragfähigkeit

in Abhängigkeit der anderen Beanspruchungen

(N, V) abgemindert. |

| Die Querkraft wirkt

sich nach 6.2.8 auf die Momententragfähigkeit

aus, wenn gilt |

|

| Anstelle der Steifigkeit fy wird

das plastische Widerstandsmoment um den ρ-Anteil

der querkraftbelasteten Querschnittsteile reduziert.

Dadurch ergibt sich die reduzierte plastische Biegetragfähigkeit

zu |

|

| Die gleichzeitige Wirkung einer Normalkraft

ist nach 6.2.9 bei der Biegetragfähigkeit

zu berücksichtigen, wenn gilt |

|

| Die reduzierte Biegetragfähigkeit beträgt |

|

| wobei die Biegetragfähigkeit

bereits durch Querkraft abgemindert

sein kann. |

| Ebenso kann die Normalkrafttragfähigkeit

durch Querkraft abgemindert sein,

da die querkraftbeanspruchten Querschnittsteile

um den Faktor ρ reduziert werden. |

|

| Der Nachweis wird bei einachsiger

Biegung mit Normalkraft geführt mit |

|

| und bei zweiachsiger Biegung mit

Normalkraft mit |

|

| Beispiel R 168.3 x 10(w) |

|

|

| Die Grenzwerte grenz (c/t) werden je nach Nachweisverfahren

aus DIN EN 1993-1-1, Abs. 5.5.2, Tab. 5.2, ermittelt. |

| Dies entspricht der Überprüfung der erforderlichen

Klassifizierung des Querschnitts. |

| Läßt die Klassifizierung keinen elastischen

oder plastischen Nachweis zu, wird eine Fehlermeldung ausgegeben. |

|

|

|

|

|

| Im Folgenden werden drei Beispiele

zum Nachweis von Knotenverbindungen dargestellt Anhand der gängigen

Typen Y-Knoten (Bsp. 1),

K-Knoten (Bsp. 2), T-Knoten

mit Blech (Bsp. 3) werden

die einzelnen Berechnungsschritte erläutert. |

| Nähere Informationen

zur Berechnung der Knotentragfähigkeiten finden Sie hier. |

|

| Bsp. 1 - Puthli, Stahlbaukalender

2002, Y-Knoten, Kreishohlprofile |

|

|

Der Auflagerknoten eines Fachwerkträgers

wird als Y-Knoten mit einer Strebenneigung von θ = 38.7°

ausgebildet.

Gurt und Strebe sind Kreishohlprofile.

Da es sich um ein Endauflager handelt, ist der Knoten

nur für die Normalkräfte

im Gurt N0,Ed = 97 kN und in der Strebe

N1,Ed = -124.3 kN auszulegen. |

|

| Die Schnittgrößen werden auf

die Erläuterungsgrafik

bezogen. In diesem Beispiel wirkt die Zugkraft im Gurt

(Index 0) links und die Druckkraft

in der Strebe (Index 1). Alle anderen Schnittgrößen

sind Null. |

|

| Der Datencheck klärt zunächst

die Zulässigkeit

des Verfahrens. Dabei wird unterschieden zwischen Bedingungen,

die unbedingt eingehalten werden müssen (sie führen

zu einer Fehlermeldung mit Programmabbruch) und sog.

'sollte'-Bedingungen des Eurocodes, die nicht

zwingend eingehalten werden müssen (sie werden

gemeldet, die Berechnung wird jedoch durchgeführt). |

| Eine derartige 'sollte'-Bedingung ist

die Forderung nach einer Mindestschweißnahtdicke

zur Gewährleistung voller Rotationsfähigkeit

(s. EC 3-1-8, 4.9(6)) |

|

| Die für die nachfolgende Berechnung

notwendigen Beiwerte werden berechnet, hier nur der

Geometriebeiwert β |

|

| Die maßgebenden Bemessungsschnittgrößen

betreffen die Strebenkraft N1,Ed sowie die

maximale Druckkraft im Gurt N0,Ed = 0 (Nulllasten

werden nicht protokolliert) |

|

| Die Berechnung der Tragfähigkeit

erfolgt mit Tab. 7.2 (KHP-Strebe an KHP-Gurt), wobei

deren Anwendung die Gültigkeit

der geometrischen Beziehungen

(Tab. 7.1) voraussetzt. Für Gurt

und Strebe gilt |

|

| Tab. 7.2 weist die Tragfähigkeiten

für die Versagensmechanismen Flanschversagen des

Gurts und Durchstanzen aus. Da die Gurt-Vorspannkraft

Np ≥ 0, erfolgt keine Festigkeitsabminderung des Flanschs

(kp =

1). Durchstanzen muss nur nachgewiesen werden, wenn

der Strebendurchmesser kleiner als der lichte Gurtdurchmesser

ist. |

|

| Der Schweißnahtnachweis wird für

eine nicht geneigte und ausgeschnittene Strebe mit

dem richtungsbezogenen Verfahren geführt |

|

| Die Querschnitte von Gurt und Strebe

werden plastisch nachgewiesen |

|

|

|

|

|

|

| Bsp. 2 - Puthli, Stahlbaukalender

2011, K-Knoten verstärkt, Rechteckhohlprofile |

|

|

| Der an einer Mittelstütze liegende

Fachwerkknoten wird als K-Knoten mit einer beidseitigen

Strebenneigung von θ = 53.95° bemessungsrelevant. Gurt und Streben sind

Rechteck- bzw. Quadrathohlprofile, die als parametrisierte

Profile eingegeben werden. |

|

| In diesem Beispiel wirken Druckkräfte im Gurt

(Index 0) links und rechts, eine Zugkraft

in Strebe 1 und eine Druckkraft in Strebe 2. Alle

anderen Schnittgrößen

sind Null. |

|

| Der Datencheck klärt zunächst

die Zulässigkeit

des Verfahrens (vgl. Bsp. 1). |

|

| Da die Strebenachsen mit der Gurtachse

keinen einheitlichen Schnittpunkt bilden (Exzentrizität

e), ist zusätzlich das Exzentrizitätsmoment

zu berücksichtigen. Die für die nachfolgende

Berechnung notwendigen Werte werden berechnet und ggf.

überprüft |

|

| Das Exzentrizitätsmoment wird berechnet

zu |

|

| Damit ergeben sich die maßgebenden

Bemessungsschnittgrößen:

die

maximale Druckkraft im Gurt N0,Ed sowie

die Strebenkräfte N1,Ed und N2,Ed |

|

| Die Berechnung der Tragfähigkeit

erfolgt mit Tab. 7.12 (RHP-Strebe

an RHP-Gurt), wobei deren Anwendung die Einhaltung

der Schnittgrößendefinition und die Gültigkeit

der geometrischen Beziehungen (Tab. 7.8) voraussetzt. |

| Für die Anwendung der Tabellen ist

die Vorzeichenkonvention der Streben einzuhalten. In diesem

Beispiel ist Strebe 1 eine Zugstrebe, während

Strebe 2 die Druckstrebe ist. Da die Tabellen für

Strebe 1 als Druckstrebe gelten, wird das Modell (Geometrie

und Schnittgrößen) transformiert. Hier sind nur die

Schnittgrößen betroffen |

|

| Anschließend erfolgt die Überprüfung

der geometrischen Beziehungen (Tab. 7.8) |

|

| Obwohl die Gültigkeitsgrenzen überschritten

sind, wird Tab. 7.12 ausgewertet. |

| Sie weist die Tragfähigkeiten

für die Versagensmechanismen Schub- und Flanschversagen

des Gurts, Versagen der Strebe und Durchstanzen aus. |

Für den Gurt und jede Strebe werden

die Traglasten ermittelt und der einwirkenden Größe

gegenübergestellt.

Für die Druckspannung in der Kontaktebene

wird der Abminderungsbeiwert kn ermittelt, der die

Tragfähigkeit des Gurtflanschs herabsetzt. |

|

| Da die Tragfähigkeit des Gurtflanschs

um 8% überschritten ist,

wird eine Gurtlamelle zur Verstärkung vorgesehen. Damit

sie Auswirkungen auf die Berechnung hat, muss ihre

Dicke größer sein als die Flanschdicke des Gurts. Um

die Konstruktion des Fachwerkträgers nicht zu verändern,

ergibt sich ein größerer Spalt (gemessen auf der Lamelle). |

|

| Wenn die Abmessungen der Lamelle eingehalten

werden, darf die Berechnung für die Versagensformen

Flanschversagen des Gurtstabs, Versagen der Strebe

und Durchstanzen mit einer Flanschdicke t0 = tp erfolgen |

|

| Es ergibt sich nun |

|

| Das Schubversagen des Gurts wird von

der Gurtlamelle nicht beeinflusst. |

|

|

|

|

|

| Bsp. 3 - Puthli, Stahlbaukalender

2011, T-Knoten mit Blech, Rechteckhohlprofil |

|

|

| Der Anschluss eines Fahnenblechs

an eine Rechteckhohlprofilstütze soll nachgewiesen

werden. Die Stütze wird hier als Gurt modelliert,

das Fahnenblech ist ein längs der Systemachse angeschweißtes Blech. |

|

| Die Schnittgrößen sind auf

die Erläuterungsgrafik

bezogen. In diesem Beispiel wirken im Gurt (Index 0)

links und rechts des Knotens eine Druckkraft und ein

Biegemoment. Die Strebe (Index 1) erhält eine Querkraft, die allerdings für

die Knotennachweise nicht relevant ist, und ein Biegemoment.

Alle anderen Schnittgrößen

sind Null. |

|

| Der Datencheck klärt zunächst

die Zulässigkeit des Verfahrens (vgl. Bsp. 1). |

| Die für die nachfolgende Berechnung

notwendigen Beiwerte werden berechnet |

|

| Die maßgebenden Bemessungsschnittgrößen

sind das Biegemoment im Blech Mip,1,Ed sowie

die Schnittgrößen im Gurt, die die maximale Druckspannung

in der Kontaktebene erzeugen N0,Ed und M0,Ed |

|

| Die Berechnung der Tragfähigkeit

erfolgt mit den Tab. 7.13 und 7.14 (Blech-Strebe

an RHP-Gurt), wobei deren Anwendung die Gültigkeit

der geometrischen Beziehungen (Tab. 7.8) voraussetzt. |

|

| Speziell für den Blech-Anschluss

sind in den Tragfähigkeitstabellen

zusätzliche bzw. strengere Grenzen definiert. |

|

| Tab. 7.13 weist die Tragfähigkeiten

für den Versagensmechanismus Flanschversagen

des Gurts für eine Normalkraft

in der Strebe N1,Ed aus. Für

das Biegemoment Mip,1,Ed enthält Tab.

7.14 (RHP erweitert auf Längsbleche) die zuständigen

Vorschriften. Da N1,Ed = 0, ist nur Tab.

7.14 von Belang. |

| Zusätzlich wird analog Tab.

7.3 der Versagensfall Durchstanzen untersucht. |

| N. Puthli (s. Sk'11, S. 457) besteht

für Längsbleche die Möglichkeit, ein

Biegemoment Mip,1,Ed zu übertragen.

Dazu ist der Beiwert kn = km (1-β)

zu setzen. |

|

| Der Schweißnahtnachweis wird für

eine nicht geneigte und ausgeschnittene Strebe mit

dem richtungsbezogenen Verfahren geführt |

|

| Die Querschnitte von Gurt und Strebe

werden plastisch nachgewiesen |

|

|

|

|

|

|

|

|

|

| zur Hauptseite 4H-EC3HK, Hohlprofilknoten |

|

|

|