|

|

| Seite überarbeitet März 2024 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

Anschlussparameter ............... |

|

|

|

Schweißnahtnachweis DIN ..... |

|

|

Basisverbindungen |

|

Schnittgrößen ........................ |

|

|

|

Querschnittsnachweis DIN ..... |

|

|

|

Schweißverbindungen ............ |

|

|

|

Schnittgrößenimport ............ |

|

|

|

Theorie dünnwandiger Quer. |

|

|

|

Stahlsorten ........................... |

|

|

|

Schweißnahtnachweis EC 3 ... |

|

|

|

Ergebnisse dünnw. Querschn. |

|

|

|

Ausdrucksteuerung ................ |

|

|

|

Querschnittsnachweis EC 3 ... |

|

|

|

Ergebnisübersicht ................. |

|

|

|

nationale EC-Anhänge ............ |

|

|

|

|

|

|

|

|

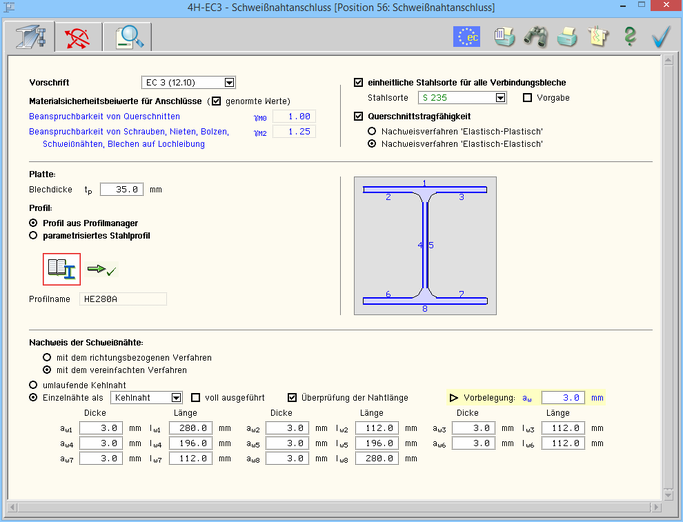

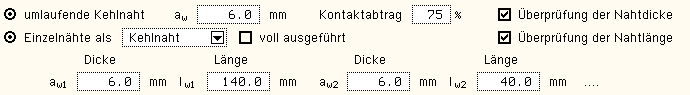

Register 1 enthält Angaben zu

den Anschluss- und Materialparametern |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| Allgemeines |

|

|

| Das Programm 4H-EC3SA berechnet den geschweißten

Anschluss eines typisierten Profils an eine Stahlplatte. |

|

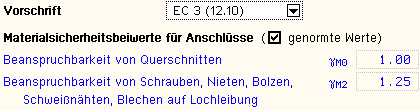

Der Nachweis kann nach EC 3-1-8

oder

DIN 18800 (veraltet) erfolgen. |

| Dementsprechend sind

die Material-sicherheitsbeiwerte zu belegen. |

| Nach EC 3 können die Sicherheitsbeiwerte entweder

dem nationalen

Anhang entnommen oder direkt

vorgegeben werden. |

|

|

|

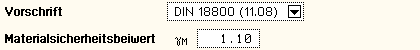

Nach DIN 18800 ist der Sicherheitsbeiwert

in das Eigenschaftsblatt einzutragen. |

|

|

|

|

|

| Export / Import |

|

|

| Die Eingabedaten können über die Copy-Paste-Funktion

von einem Bauteil in ein anderes derselben Programmfamilie (4H-EC3SA) übertragen

werden. |

|

|

|

|

Dazu ist der aktuelle Datenzustand im abgebenden Bauteil über

den Button Daten exportieren in die

Zwischenablage zu kopieren und anschließend über den Button Daten

importieren in das aktuell geöffnete

Bauteil aus der Zwischenablage zu übernehmen. |

|

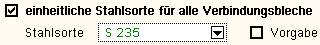

| Material |

|

|

| Grundsätzlich kann jedem Verbindungselement

ein eigenes Material zugeordnet werden. |

|

| Der Übersichtlichkeit halber kann

an dieser Stelle eine einheitliche Stahlgüte für

Profil und Platte

gewählt werden. |

|

|

|

|

| Da die Beschreibung der Stahlparameter für

Verbindungen nach EC 3 programmübergreifend identisch ist,

wird auf die allgemeine

Beschreibung der Stahlsorten verwiesen. |

|

|

| Platte |

|

|

|

| Mit Platte wird das Bauteil bezeichnet,

an das das Profil angeschweißt wird. |

| Lediglich

die Plattendicke ist für den Nachweis von Relevanz. |

|

|

|

|

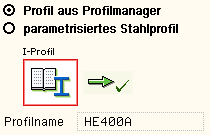

| Profil |

|

|

Die Profilkennwerte können entweder

über den

pcae-eigenen Profilmanager in das Programm

importiert oder als

parametrisiertes Stahlprofil eingegeben werden. |

| Der Nachweis

nach DIN 18800 ist für

parametrisierte Profile nicht möglich. |

|

Um ein Profil aus dem Angebot des Profilmanagers zu

wählen,

ist der grün unterlegte Pfeil zu anzuklicken. |

Das externe

pcae-Programm wird aufgerufen und ein Profil

kann

aktiviert werden. Bei Verlassen des Profilmanagers werden die

benötigten Daten übernommen und der Profilname protokolliert. |

|

|

|

|

Zur Definition eines parametrisierten

Profils (nur EC 3) sind

neben der Profilklasse

die Profilhöhe,

Stegdicke, Flanschbreite

und -dicke festzulegen. |

Bei gewalzten Profilen wird der Ausrundungsradius

r zwischen Flansch und Steg bzw. r2 an den äußeren Flanschrändern

geometrisch berücksichtigt,

während geschweißte Blechprofile

mit Schweißnähten

der Dicke a zusammengefügt sind. |

| Diese Schweißnähte werden nicht nachgewiesen. |

|

Das Profil wird maßstabsgetreu am Bildschirm

dargestellt,

wobei die Neigung von Flanschen oder Steg

nicht berücksichtigt werden. |

|

|

|

|

|

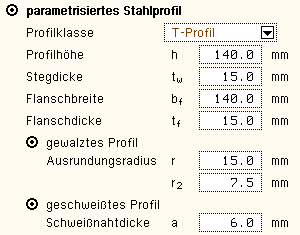

| Schweißnähte |

|

|

| Die Schweißverbindung kann als umlaufende Kehlnaht

oder durch Einzelnähte ausführt werden. |

|

|

|

|

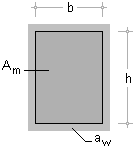

| Die umlaufende Kehlnaht mit

einer konstanten Nahtdicke aw wird in einer maßstäblichen

Grafik am Bildschirm dargestellt. |

Bei dieser Schweißart besteht die Möglichkeit,

den Anteil der Normalkraft, der

über Druckkontakt

abgetragen wird und demnach die Schweißnaht nicht belastet,

zu bestimmen. |

|

|

|

|

| Einzelnähte können

entweder als Kehlnaht oder als nicht durchgeschweißte

Stumpfnaht (HY-Naht, nur

EC 3) ausgeführt

werden. |

| Am Bildschirm wird in einer maßstäblichen

Grafik sowohl die Nahtart farblich gekennzeichnet (Kehlnaht

blau, Stumpfnaht braun) als auch die Nummer der Naht

angegeben. |

Einzelnähte verlaufen grundsätzlich

entlang der Flansch- bzw. Stegdicken und

nicht an Rundungen. |

| Für alle Einzelnähte

gilt, dass Kehlnähte entweder voll ausgeführt

(d.h. rechnerisch in ihrer gesamten Länge angesetzt)

oder mit Endkrater versehen sein können. |

Die Nahtlänge

kann vor der Berechnung überprüft

und die Naht ggf. nicht wirksam werden (nur

EC 3). |

| Für alle Nähte

sind Nahtdicke aw und

Nahtlänge lw anzugeben. |

|

|

|

| Ist die Nahtdicke

aw = 0, wird keine Schweißnaht angesetzt. |

Bei nicht durchgeschweißten

Stumpfnähten

darf die Nahtdicke aw den Maximalwert von

(t - 3 mm)/2

nicht überschreiten. |

Die Eingabe einer Nahlänge lw = 0 führt

dazu, dass die Nahtlänge an der entsprechenden Bauteilkante

bei der Berechnung in voller Länge angesetzt wird. Eine Reduktion

aufgrund von Endkraterausbildung bei Kehlnähten

ist jedoch möglich. |

|

| Optional können Blech- und Nahtdicke überprüft

werden (nur EC 3). Ist der Schalter deaktiviert, wird weder die Unter-

noch die Überschreitung

der zulässigen Grenzwerte von Blech- und Nahtdicke gemeldet. |

|

Bei Änderung des Profiltyps (Profilmanager oder parametrisiert),

bei Auswahl eines neuen Profils aus dem Profilmanager oder bei Bestimmung einer

neuen Profilklasse des parametrisierten Stahlprofils werden die

Nahtlängen mit Maximalwerten vorbelegt. |

Die Schweißnahtdicken können über den

Aktionsbutton  mit

der blau dargestellten Größe

einheitlich belegt mit

der blau dargestellten Größe

einheitlich belegt

werden, wobei nur 'vorhandene' Schweißnähte, d.h.

Nähte mit aw > 0, überschrieben werden. |

|

| Nachweise |

|

|

Die Schweißnähte können

mit dem richtungsbezogenen oder dem vereinfachten

Verfahren (nur EC 3)

nachgewiesen werden. Optional kann auch die Ausnutzung

des Querschnitts ermittelt werden. |

| Außerdem ist das Verfahren zur

Aufteilung der Querkräfte auf die Schweißnähte festzulegen (nur

EC 3). |

|

| Zur Beschreibung der Nachweise nach EC 3. |

| Zur Beschreibung der Nachweise nach DIN 18800. |

|

|

|

|

|

|

|

| |

|

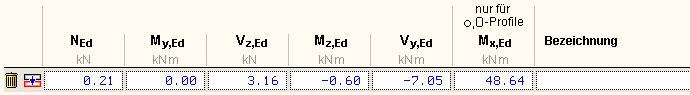

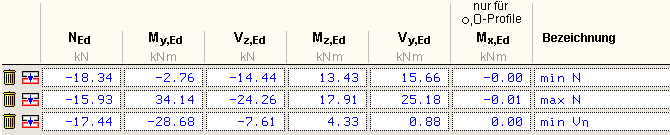

das zweite Register beinhaltet die

Masken zur Eingabe der Bemessungsschnittgrößen |

|

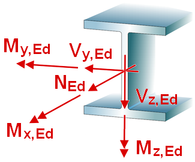

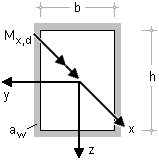

Die Schnittgrößen werden als Bemessungsgrößen

mit der Vorzeichendefinition

der Statik eingegeben, wobei das x,y,z-Koordinatensystem

dem l,m,n-System

der

pcae-Tragwerksprogramme entspricht. |

| Es können bis zu 10.000 Schnittgrößenkombinationen eingegeben werden. |

|

|

Bei

Übernahme der Schnittgrößen aus einem Tragwerksprogramm ist

zu beachten, dass sie sich auch bei unsymmetrischen Querschnitts-profilen (z.B. L-Profil) auf das

Stab-Koordinatensystem

und nicht auf

das Hauptachsensystem (

pcae-Bezeichnung: ξ,η,ζ)

beziehen! |

|

|

|

|

|

|

|

|

|

|

|

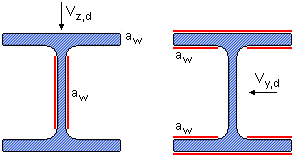

| Im Standardfall |

|

|

| bewirken die Schnittgrößenkombinationen

N,My,Vz eine Biegung um die starke

Achse des Querschnitts |

|

|

| bewirken die Schnittgrößenkombinationen

N,Mz,Vy eine Biegung um die schwache

Achse des Querschnitts |

|

|

| wird das Torsionsmoment Mx nur

für doppelt-symmetrische

Querschnitte relevant |

|

|

|

| Schnittgrößen importieren |

|

Detailnachweisprogramme zur Bemessung von Anschlüssen (Träger/Stütze, Träger/Träger), Fußpunkten

(Stütze/Fundament) etc.

benötigen

Schnittgrößenkombinationen, die häufig von einem Tragwerksprogramm

zur Verfügung gestellt werden. |

| Dabei handelt es sich i.d.R. um

eine Vielzahl von Kombinationen, die im betrachteten

Bemessungsschnitt des übergeordneten Tragwerkprogramms vorliegen

und in das Anschlussprogramm übernommen werden sollen. |

|

| pcae stellt neben der 'per Hand'-Eingabe

zwei verschiedene Mechanismen zur Verfügung, um Schnittgrößen

in das vorliegende Programm zu integrieren. |

|

|

|

|

| Import aus einer Text-Datei |

|

| Die Schnittgrößenkombinationen können

aus einer Text-Datei im ASCII-Format eingelesen werden. |

| Die Datensätze müssen in der Text-Datei in

einer bestimmten Form vorliegen; der entsprechende Hinweis wird bei

Betätigen des Einlese-Buttons gegeben. |

| Anschließend wird der

Dateiname einschl. Pfad der entsprechenden Datei abgefragt. |

| Es werden sämtliche vorhandenen

Datensätze

eingelesen und in die Tabelle übernommen.

Bereits bestehende

Tabellenzeilen bleiben erhalten. |

| Wenn keine Daten gelesen werden können, erfolgt eine entsprechende

Meldung am Bildschirm. |

|

|

| |

|

| Import aus einem 4H-Programm |

|

| Voraussetzung zur Anwendung des DTE®-Import-Werkzeugs

ist, dass sich ein pcae-Programm

auf dem Rechner befindet, das Ergebnisdaten exportieren

kann. |

|

| Die statische Berechnung eines Bauteils beinhaltet

i.A. die Modellbildung mit anschließender Berechnung

des Tragsystems sowie nachfolgender Einzelnachweise

von Detailpunkten. |

| Bei der Beschreibung eines Details sind die zugehörenden

Schnittgrößen aus den Berechnungsergebnissen des Tragsystems zu extrahieren

und

dem Detailnachweis zuzuführen. |

|

| In der 4H-Programmorganisation gibt es hierzu verschiedene

Vorgehensweisen |

|

zum einen können Tragwerks- und Detailprogramm

fest miteinander verbunden sein, d.h. die Schnittgrößenüber-

gabe

erfolgt intern. Es sind i.A. keine weiteren Eingaben

(z.B. Geometrie) notwendig, aber auch möglich (z.B.

weitere Belastungen), die Programme bilden eine Einheit. |

| Dies ist z.B. bei dem 4H-Programm Stütze

mit Fundament der Fall. |

|

|

| zum anderen können Detailprogramme Schnittgrößen von in Tragwerksprogrammen speziell festgelegten Exportpunkten über ein zwischengeschaltetes Export/Import-Tool einlesen |

| Das folgende Beispiel eines einfachen Rahmens erläutert diesen 4H-Schnittgrößen-Export/Import. |

|

|

|

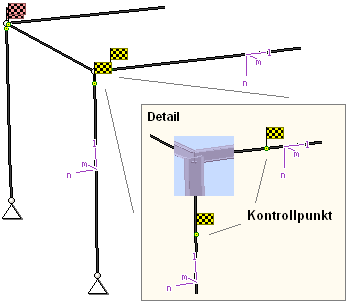

Zunächst sind im exportierenden 4H-Programm

(z.B. 4H-FRAP) die Stellen zu kennzeichnen,

deren Schnittgrößen beim nächsten Rechenlauf exportiert, d.h.

für

den Import bereitgestellt,

werden sollen. |

|

| In diesem Beispiel sollen die Schnittgrößen

für eine Querschnittsbemessung übergeben werden. |

Dazu

ist an der entsprechenden Stelle ein Kontroll-

punkt zu setzen. |

|

Ausführliche Informationen zum Export entnehmen

Sie

bitte dem DTE®-Schnittgrößenexport. |

Nach einer Neuberechnung des Rahmens stehen

die Exportschnittgrößen

dem aufnehmenden

4H-Programm (z.B. 4H-BETON, 4H-EC3SA,

4H-EC3BT, 4H-EC3RE,

4H-EC3GT, 4H-EC3TT

etc.) zum Import zur Verfügung. |

|

|

|

|

|

aus dem aufnehmenden 4H-Programm

wird nun über den Import-Button das

Fenster zur

DTE®-Bauteilauswahl aufgerufen.

Hier werden alle berechneten Bauteile dargestellt, wobei diejenigen,

die Schnittgrößen

exportiert haben, dunkel gekennzeichnet sind. |

|

|

Das gewünschte Bauteil kann nun markiert und über

den bestätigen-Button ausgewählt

werden. Alternativ kann

durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt

werden. |

|

|

|

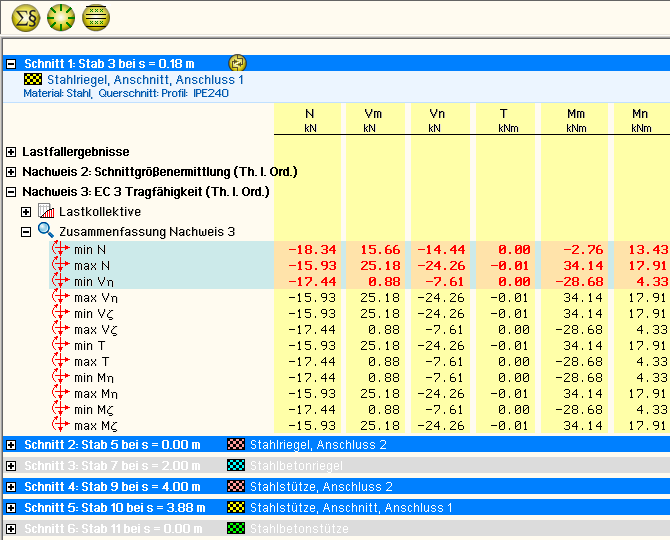

In der Schnittgrößenauswahl werden die verfügbaren

Schnittgrößenkombinationen aller im übergebenden

Programm gekennzeichneten Schnitte angeboten. Dabei sind diejenigen Schnitte

deaktiviert, deren Material nicht kompatibel

mit dem Detailprogramm ist. |

| Es wird nun der Schnitt angeklickt und damit geöffnet, dessen Schnittgrößen

eingelesen werden sollen. |

|

|

|

In 4H-EC3SA

ist der komplette verfügbare Schnittgrößensatz importierbar, was durch gelbe Hinterlegung der

Spalten angezeigt wird. |

| Die Schnittgrößenkombinationen können beliebig zusammengestellt

werden; pcae empfiehlt jedoch, nur diejenigen

auszuwählen, die als

Bemessungsgrößen für den zu führenden Detailnachweis

relevant sind. |

|

|

| ein nützliches Hilfsmittel

bietet dabei der dargestellte Button, mit dem die Anzahl zu übertragender Lastkombinationen durch Eliminierung doppelter Zeilen stark reduziert werden kann. |

|

|

|

Wird nun die DTE®-Schnittgrößenauswahl bestätigt,

bestückt das Importprogramm die Schnittgrößentabelle,

wobei ggf. vorhandene Kombinationen erhalten bleiben. |

|

|

|

Wenn eine Reihe von Anschlüssen gleichartig ausgeführt werden soll, können in einem Rutsch weitere Schnitt-

größen anderer Schnitte aktiviert und so bis zu 10.000 Kombinationen übertragen werden. |

|

|

| Die Kompatibilität der Querschnitts- und Nachweisparameter

zwischen exportierendem und importierendem Programm ist zu gewährleisten. |

|

|

| |

Eine Aktualisierung der importierten Schnittgrößenkombinationen, z.B. aufgrund einer Neuberechnung

des exportierenden Tragwerks, erfolgt nicht! |

|

|

|

|

|

|

|

|

|

|

|

| I.A. werden die Verbindungselemente (Träger und

Stirnblech, Träger und Stütze, Stütze und Fußplatte)

mit Kehlnähten

verbunden, deren Schweißnaht konzentriert in der Wurzellinie

angenommen wird. Ebenso können (nicht durchgeschweißte) Stumpfnähte

verwendet werden, die hier als HY-Nähte berücksichtigt

werden. |

| Die Wurzellinien der Einzelnähte bilden den Linienquerschnitt

(s. G. Wagenknecht: Stahlbau-Praxis nach Eurocode 3, Band 2)

zur Aufnahme

bzw. Weiterleitung der Schnittgrößen. |

|

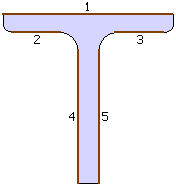

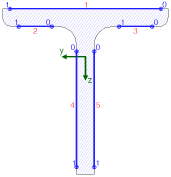

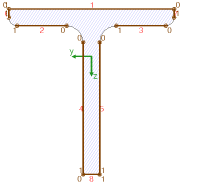

| Beispielhaft sind nebenstehend

die Einzelnähte,

die den Linienquerschnitt bilden, für einen

T-Querschnitt dargestellt. |

Die Nummerierung in rot kennzeichnet die

Naht,

die Zahlenangaben in blau

bezeichnen die maßgebenden

Nachweispunkte auf der jeweiligen Naht. |

Für jeden Punkt

einer Naht werden die Spannungen ermittelt und der Nachweis

geführt. |

| Zur Orientierung ist das Querschnitts-Koordinatenkreuz,

auf das die Schnittgrößen bezogen sind, in

grün eingefügt. |

|

|

|

|

| Bei umlaufenden Nähten werden an jeder

gerade verlaufenden Profilkante Schweißnähte

angeordnet. |

| Diese haben im Normalfall eine einheitliche

Nahtdicke. |

| Es können Kehlnähte, nicht durchgeschweißte

und voll durchgeschweißte Stumpf-nähte angeordnet werden. |

| Zur Unterscheidung werden Kehlnähte

in blau und Stumpfnähte in braun gezeichnet. Nebenstehend

ist der Linienquerschnitt einer umlaufenden Stumpfnaht

dargestellt. |

|

|

|

|

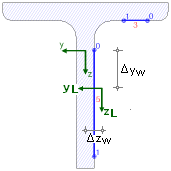

| Es ist zu unterscheiden zwischen

dem Querschnittsschwerpunkt und dem Schwerpunkt des Linienquerschnitts. |

Da die Einzelnähte beliebig lang und

dick sein können, kann der Schwerpunkt

des Linienquerschnitts

mehr oder weniger stark vom Querschnittsschwerpunkt abweichen. |

| Nebenstehend ist für

einen Extremfall das um Δyw und Δzw abweichende

Koordinatensystem

des Linienquerschnitts dargestellt. |

| |

|

|

|

|

Bezogen auf den Schwerpunkt des Linienquerschnitts

werden die Querschnittsfläche

ΣAw,

ggf. die

Querschnittsflächen in y- und

z-Richtung Aw,y, Aw,z, die gesamte

Nahtlänge Σlw,

die Trägheitsmomente

Iw,y, Iw,z, Iw,yz und

die Differenzabstände zum Querschnittsschwerpunkt

Δ

yw, Δzw ermittelt. |

|

|

|

| Über eine Interaktionsbeziehung (s. Theorie, mehrteilige Querschnitte) können

den Einzelnähten

Schnittgrößen zugeordnet werden, die im Schwerpunkt der

Naht wirken. |

| Die lokalen Normalkräfte und

Biegemomente werden

über diese Beziehung ermittelt. |

| Da die Querkraftaufteilung

unabhängig

von der Momenten-/Normalkraftverteilung erfolgt, werden zwei

Verfahren zur Verteilung der Querkräfte auf die Nähte

angeboten. |

|

| nach der konventionellen Methode wird die Querkraft

denjenigen Nähten zugeordnet, die in Richtung der entsprechenden

Querkraftkomponente verlaufen, d.h. horizontale Nähte

tragen Vy, vertikale Nähte Vz. |

| Diese klassische Aufteilung wird beim

Schweißnahtnachweis nach DIN 18800 angewandt. |

|

|

|

|

| alternativ wird die Querkraft in

Abhängigkeit der Steifigkeiten auf

die Nähte verteilt. |

| Dies entspricht der Theorie

der Aussteifungssysteme, die jedoch im strengen Sinne nur

gilt, wenn sich die Schweißnähte unabhängig

voneinander verformen können. |

|

|

|

|

| Damit werden die Spannungen in den maßgebenden

Nachweispunkten berechnet. |

|

| Sowohl Druck- als auch Zugnähte werden entweder

mit dem richtungsabhängigen |

|

| oder dem vereinfachten Verfahren nachgewiesen. |

|

Da die Beschreibung der Schweißnahtnachweise

nach EC 3 programmübergreifend identisch ist, wird auf die

allgemeine Beschreibung des Schweißnahtnachweises verwiesen. |

|

| Besonderheiten bei doppelt-symmetrischen Querschnitten mit

umlaufenden Kehlnähten |

|

| Zu den doppelt-symmetrischen Querschnitten im Sinne des Schweißnahtnachweises

zählen das Rohr- und Rechteckprofil sowie der Rundstahl, die

umlaufend geschweißt sind. |

| Sie sind in der Lage, zusätzlich zu den Normal-, Querkräften

und Biegemomenten auch Torsionsmomente aufzunehmen. |

|

|

|

|

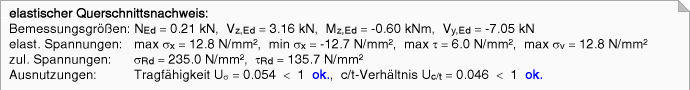

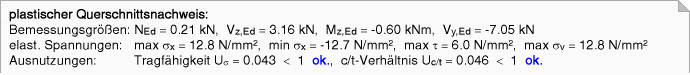

Der Tragsicherheitsnachweis der offenen, dünnwandigen

Querschnitte kann nach dem Nachweisverfahren

Elastisch-Elastisch (DIN

EN 1993-1-1, Abs. 6.2.1(5)) oder nach dem Nachweisverfahren Elastisch-Plastisch

geführt werden (DIN

EN 1993-1-1, Abs. 6.2.1(6)). |

|

| Nachweisverfahren Elastisch-Elastisch |

|

Beim Nachweisverfahren Elastisch-Elastisch (E-E) werden

die Schnittgrößen

(Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt.

Der Spannungsnachweis erfolgt mit dem Fließkriterium aus DIN

EN 1993-1-1,

Abs. 6.2.1(5), Formel 6.1. |

|

|

|

| Nachweisverfahren Elastisch-Plastisch |

|

Beim Nachweisverfahren Elastisch-Plastisch (E-P) werden die

Schnittgrößen

(Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

Anschließend wird mit Hilfe des Teilschnittgrößenverfahrens

(TSV) mit Umlagerung nach R. Kindmann, J. Frickel: Elastische und plastische Querschnittstragfähigkeit überprüft, ob die Schnittgrößen vom Querschnitt

unter

Ausnutzung der plastischen Reserven aufgenommen werden können

(plastische Querschnittstragfähigkeit). |

| Es können Dreiblechquerschnitte

(I-, C-, U-, Z-, L-, T-Querschnitte) und Rohre als Profile oder typisierte

Querschnitte unter zweiachsiger Beanspruchung einschl.

St. Venant'scher Torsion und Wölbkrafttorsion nachgewiesen werden. |

| Dieses Berechnungsverfahren ist allgemeingültiger als die in

DIN EN 1993 angegebenen Interaktionen für spezielle Schnittgrößenkombinationen. |

| Eine Begrenzung der Grenzbiegemomente wie in DIN 18800, El. 755, ist

in DIN EN 1993 nicht erforderlich. |

|

|

|

| Die Grenzwerte grenz (c/t) werden je nach Nachweisverfahren aus

DIN EN 1993-1-1, Abs. 5.5.2, Tab. 5.2, ermittelt. |

| Dies entspricht

der Überprüfung der erforderlichen Klassifizierung des

Querschnitts. |

| Läßt die Klassifizierung keinen plastischen

Nachweis zu, wird eine Fehlermeldung ausgegeben. |

|

|

|

|

|

|

| Bemessung von Schweißnähten für Biegung und Normalkraft |

|

|

|

|

Die Spannungsberechnung für Schweißnähte, die durch Biegemomente und Normalkräfte beansprucht werden,

erfolgt gemäß den Regeln der Technischen Biegelehre analog zur Berechnung eines allgemeinen Stahlquerschnitts. |

| Die einzelnen Schweißnahtanteile des Nahtbildes sind gemäß ihrer geometrischen Anordnung alle am Abtrag der Schnittgrößen beteiligt. |

Für die Berechnung der Querschnittswertanteile werden die Nahtflächen als in der Wurzellinie konzentriert

betrachtet (Kehlnähte). |

| Die Querschnittswerte des Nahtbildes ergeben sich durch Summation der Anteile der Einzelnähte. |

|

| Eigenträgheitsmomente von Schweißnähten |

|

|

| Die Eigenträgheitsmomente einer einzelnen Schweißnaht können wie bei einem

schmalen Rechteckquerschnitt berechnet werden. |

|

|

|

| Transformation der Trägheitsmomente bei geneigten Nähten |

|

|

| Da auch senkrechte und geneigte Schweißnähte vorkommen können, muss das Eigenträgheitsmoment

vom lokalen Koordinatensystem in das globale y-z-Koordinatensystem des Stahlquerschnitts

transformiert werden. |

|

|

|

| Die Gesamtfläche Aw der Schweißnähte eines Nahtbildes ergibt sich

als Summe der Flächen der Einzelnähte. |

| Im weiteren Verlauf der Berechnung wird der Schwerpunkt des Nahtbildes berechnet. |

Die Gesamtträgheitsmomente des Nahtbildes können dann aus den transformierten

Einzelträgheitsmomenten

und den Steiner-Anteilen der Einzelnähte aufsummiert

werden. |

|

| Für die Spannungsberechnung werden die Hauptträgheitsmomente und Hauptachsenwinkel des Nahtbildes benötigt. |

| Nach der Transformation der Belastung auf das Hauptachsensystem kann die Spannungsberechnung

erfolgen. |

| Für einen beliebigen Punkt auf einer Schweißnaht lässt sich die Normalspannung

nach der Gleichung berechnen |

|

|

|

| Iη und Iζ sind die Hauptträgheitsmomente

des Nahtbildes; Mη und Mζ sind die auf die

Hauptachsen transformierten Biegemomente. |

Bei umlaufenden Schweißnähten ist der Berechnungsablauf ähnlich

wie zuvor beschrieben. Als zusätzlicher Rechenschritt wird hier die Schweißnaht

automatisch in einzelne Abschnitte aufgeteilt, die als

Einzelnähte

behandelt werden. |

|

|

| Bemessung von Schweißnähten für Querkräfte |

|

|

|

|

| Gemäß DIN 18800, El. 821, sind beim Spannungsnachweis die Flächen anzusetzen, die aufgrund ihrer Lage vorzugsweise in der Lage sind, die vorhandenen Schnittgrößen in der Verbindung zu übertragen. |

Bei Querkräften sind dies die Nähte, die parallel zur eingetrage-

nen Querkraft verlaufen. |

Bei einem I-förmigen Profil werden die Querkräfte in z-Richtung also von den Stegnähten und die Querkräfte in

y-Richtung von

den Flanschnähten übertragen. |

|

|

|

|

|

| Es gibt Schweißnahtbilder,

die nicht zur Übertragung von Querkräften herangezogen

werden können. |

Z.B. sind Flanschnähte

nicht in der Lage, Vz-Lasten

aufzunehmen, weil die Flansche in z-Richtung

eine zu geringe Biegesteifigkeit

aufweisen. |

|

|

|

|

|

|

|

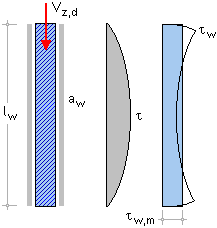

| Die Schubspannungsverteilung in der Schweißnaht weicht von der aus der Biegetheorie

bekannten Parabelform ab. |

Die Schubspannung ist am Nahtende = 0 und erreicht

sehr schnell unweit

des Nahtendes ihren Höchstwert. |

| Diese hohen Schubspannungen

werden durch einen Verzerrungssprung zwischen der steifen Stirnplatte und dem

Schweißnahtende verursacht. |

| Für die Bemessung wird der Schubspannungsverlauf

durch eine konstante Schubspannung angenähert. |

|

|

|

Hierin ist Aw,q der Anteil der Schweißnahtfläche,

der vorzugsweise in der

Lage ist, Querkräfte in z-Richtung zu übertragen. |

|

|

|

| Für

den gezeigten Rechteckquerschnitt gilt |

|

|

|

|

| Bemessung von Schweißnähten für Torsionsmomente |

|

|

|

|

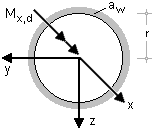

| Die Schweißnahtbemessung für Torsionsmomente kann für Rundrohre und -stähle,

Rechteckrohr- und Rechteckprofile und Flachstähle

mit umlaufender Kehlnaht erfolgen. |

|

|

|

| Die Bemessung der Schweißnähte erfolgt für diese Profiltypen analog der Bemessung

eines dünnwandigen Kreisrings mit der Wandstärke aw. |

| Die Schubspannung, die von einem Torsionsmoment in der Schweißnaht erzeugt

wird, kann berechnet werden mit |

|

|

|

|

|

| Die Gleichung für das im Nenner stehende Torsionswiderstandsmoment lautet |

|

|

|

| Das Torsionsmoment erzeugt eine konstante umlaufende Schubspannung in

der Schweißnaht, die zu der Schubspannung aus Querkraft

addiert werden muss. |

|

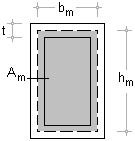

| Rechteckrohre, Rechteckquerschnitte und Flachstähle |

|

|

Die Bemessung der Schweißnähte

erfolgt für diese Profiltypen wie die Bemessung

eines dünnwandigen Hohlkastens. |

| Dieses Bemessungsmodell gilt für umlaufende Schweißnähte. |

|

| Hohlkastenquerschnitt: Gemäß der 1. Bredt'schen Formel kann ein Hohlkasten mit der Wandstärke

t mit Hilfe der folgenden Gleichungen bearbeitet werden |

|

|

|

|

|

|

|

|

|

| Rechteckquerschnitt mit umlaufender Kehlnaht: Bei der Berechnung der umlaufenden Schweißnaht

kann analog vorgegangen werden. |

Die Schubspannung in der umlaufenden Kehlnaht eines

rechteckigen Querschnitts

ergibt sich somit zu |

|

|

|

|

|

|

| Durch das Torsionsmoment wird in der umlaufenden Kehlnaht eine konstante Schubspannung

erzeugt, die zu der Schubspannung aus Querkraft zu addieren ist. |

|

|

| Bemessung von Schweißnähten bei zusammengesetzter Beanspruchung |

|

|

|

|

Treten in den Schweißnähten Normalspannungen und Schubspannungen gleichzeitig

auf, sind die Spannungen

zu kombinieren. |

Beim Nachweis des Bauteils selbst

ist der Vergleichsspannungsnachweis zu führen. Für den Nachweis der Schweißnähte

hingegen ist gemäß DIN 18800, El. 825, mit einem Vergleichswert σw,v zu

arbeiten, der

berechnet wird mit |

|

|

| Der Vergleichswert darf nicht mit der aus dem Querschnittsnachweis

bekannten Vergleichsspannung verwechselt werden. Die Vergleichsspannung führt

eine mehraxiale Bauteilbeanspruchung rechnerisch auf eine einaxiale Beanspruchung

zurück. Der

Vergleichswert hingegen ist keine reale Spannung in der Schweißnaht, sondern

ein Versuchswert. |

| Gemäß El. 825 ist nun nachzuweisen, dass der Vergleichswert die Grenzschweißnahtspannung nicht überschreitet |

|

|

|

| Die Grenzschweißnahtspannung ergibt sich gemäß El. 829 zu |

|

|

|

wobei der Abminderungsfaktor αw von der Nahtgüte, der

Stahlgüte

und der Beanspruchungsart abhängig ist;

er kann DIN 18800,Teil

1, Tab.11, entnommen werden. |

|

|

|

|

|

|

| Die Querschnittsbemessung erfolgt für Lastkombinationen nach Theorie

I. Ordnung (lineare Berechnung) mit dem Verfahren Elastisch-Elastisch. |

| Dazu werden sowohl die Normalspannungen n. Gl. 31, die Schubspannungen n. Gl.

32 als auch die Vergleichs-spannungen n. Gl. 33 nachgewiesen. |

| Örtlich begrenzte

Plastifizierungen n. El. 747, 749 bzw. 750 sind nicht zugelassen. |

|

Die elastischen Normal-, Schub- und Vergleichsspannungen werden in jedem Eckpunkt durch Addition der

Einzelteile

aus den Schnittgrößen berechnet |

|

|

|

| Für die extremalen Spannungen werden die Ausnutzungen berechnet. |

| Die

Spannungsausnutzung ist das Maximum aus den Ausnutzungen der Normal-, Schub-

und Vergleichsspannungsnachweise |

|

|

|

|

| vereinfachter Beulnachweis |

|

|

|

|

Stehen einzelne Querschnittsteile unter Druckbeanspruchung, kann ein vereinfachter

Beulnachweis über den

grenz(b/t)-Nachweis geführt werden. |

|

|

|

| Dazu werden die Druckspannungen eines dünnwandigen Querschnitts nach

Tab. 13, 14 (Verfahren E-E) für den Linienquerschnitt ermittelt. |

Die Ausnutzung

vorh(b/t)/grenz(b/t) wird für alle Linien maximiert, wobei sich unterschiedliche

Werte für

beidseitig

(z.B. Steg, (b/t)o-o) und einseitig gelagerte (z.B. eine

Gurtseite, (b/t)o--) Plattenstreifen ergeben. |

| Die maximale Ausnutzung aus Querschnittsbeulen ergibt sich zu |

|

|

|

|

|

|

|

|

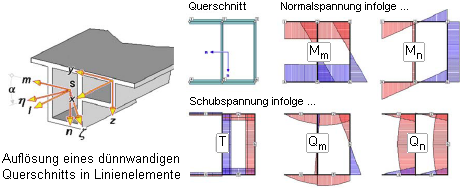

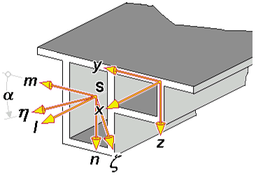

| Die klassische Stabtheorie geht von der Formerhaltung

des Querschnitts aus. |

Die Querschnittslage lässt sich im lokalen

xyz-Querschnittskoordinatensystem über drei Verschiebungen

ux,

uy, uz und drei Verdrehungen

φx, φy, φz beschreiben. |

Bei der Theorie der Wölbkrafttorsion wird die Verwölbung

des Querschnitts durch das Produkt der

Einheitsverwölbung ω

mit der Verwindung ψx beschrieben. |

|

Neben dem xyz-Querschnittskoordinatensystem, in dem

der Quer-

schnitt modelliert wird, gibt es das durch den Schwerpunkt

S

mit

den Koordinaten (ey, ez)

verlaufende lmn-System, dessen Achsen parallel zu den xyz-Achsen verlaufen

(Entkopplung der Fläche und der Trägheitsmomente), und das

durch S verlaufende ξηζ-Hauptachsen-system (Entkopplung

der Trägheitsmomente). |

|

Zur Beschreibung der Torsion wird der

Schubmittelpunkt M mit

den Koordinaten (yM,

zM) als Drehpunkt verwendet (z.B. normierte

Einheitsverwölbung ω, Entkopplung der Biegung und Wölbkraft-

torsion). |

|

|

|

|

| Die Berechnung der Querschnittswerte und der Spannungen

aus Biegung erfolgt am vollständigen Modell mit Verschneidungen,

Abschrägungen und Ausrundungen. |

Die Verteilung der Schubflüsse,

der Schubspannungen und der Verwölbung längs der Mittellinien

wird am

Linienmodell unter Berücksichtigung der veränderlichen

Dicke ermittelt. |

|

|

| Schwerpunkt, Trägheitsmomente und Hauptachsen |

|

|

|

|

| Bei einer konstanten Spannungsverteilung verschwinden

die Biegemomente im Schwerpunkt. |

Die Schwerpunktskoordinaten (ey,

ez) lassen sich mit der Querschnittsfläche

A und den statischen Momenten Sy

bzw. Sz berechen. |

|

|

|

Mit den Trägheitsmomenten im Schwerpunkt lassen

sich im linear elastischen Fall die Schnittgrößen der Biegung

aus der Dehnung εS und den Krümmungen κm, κn ermitteln. |

|

|

|

| Das ξηζ-Hauptachsensystem ist bzgl. des

Querschnittskoordinatensystems um den Winkel α verdreht. |

| Im Hauptachsensystem

ist das Deviationsmoment Imn gleich Null, so

dass die Krümmungen und Momente der Hauptbiegerichtungen entkoppelt

sind. |

|

|

|

Der Hauptachsendrehwinkel ist bis auf ein Vielfaches

von 90° bestimmt. Der Winkel wird so gewählt, dass er bzgl.

des Querschnittskoordinatensystems betragsmäßig möglichst

klein ist. |

|

|

| Verwölbung und Schubmittelpunkt |

|

|

|

|

Für dünnwandige Querschnitte berechnet sich

die Wölbordinate ωD,0 für den

Drehpunkt D mit den Koordinaten

(yD, zD)

als Integral des Hebelarms rD der Querschnittspunkte

zum Drehpunkt längs der Profilkoordinate s

(β: Winkel der

Tangente an die Mittellinie). |

|

|

|

| Es wird davon ausgegangen, dass die Verwölbung

in Dickenrichtung konstant ist. |

Die mittlere Querschnittsdehnung der

zugehörigen Einheitsverwölbung ωD ist Null, so dass bei reiner Verwölbung

(im linear elastischen

Fall) keine Normalkraft vorhanden ist. |

|

|

|

| Die Einheitsverwölbungen mit den Drehpunkten (yD,

zD) und (yM, zM)

stehen in folgender Beziehung |

|

|

|

| Der Schubmittelpunkt (yM, zM)

ist der Drehpunkt, für den bei reiner Verwölbung (im linear

elastischen Fall) keine Biegemomente auftreten. Für den Abstand

(ySM, zSM) des Schubmittelpunkts

vom Schwerpunkt ergibt sich |

|

|

|

|

| Schnittgrößen und Spannungen |

|

|

|

|

| Die Schnittgrößen ergeben sich durch Integration

der Normal- bzw. Schubspannungen über den Querschnitt. |

Die Schnittkräfte

wirken in Richtung der verformten Querschnittsachsen, die Momente

drehen um die

entsprechenden Achsen in positiver Richtung (Rechte-Hand-Regel). |

|

|

|

Mit den Biegemomenten im Hauptachsensystem, den Torsionsschnittgrößen

um den Schubmittelpunkt und

den entsprechenden Trägheitsmomenten

können im linear elastischen Fall die Normalspannungen aus den

Schnittgrößen ermittelt werden. |

|

|

|

Für dünnwandige Querschnitte werden zur Berechnung des Schubflusses T und der Schubspannung τxs in

Richtung der Profilmittellinien die statischen Momente Sη,

Sζ, Sω und

die Profildicken t in Abhängigkeit der Profilkoordinate s benötigt. |

|

|

|

Tt ist dabei das primäre

Torsionsmoment aus St. Venant'scher Torsion und Tw das sekundäre Torsionsmoment

aus Wölbkrafttorsion. |

| Für Querschnitte mit geschlossenen Zellen kommen noch Schubspannungen

aus den Schubflüssen der einzelnen Zellen hinzu. |

| Die Faktoren

ϑ entsprechen den Einheitsschubflüssen der entsprechenden Schnittgröße. |

| Die Schubspannungen aus Vη, Vζ und Tw bzw. Tt der Zellen

sind nach Voraussetzung konstant in Dickenrichtung. |

| Die Schubspannung

aus Tt der einzelnen Querschnittslinien ist

in Dickenrichtung linear veränderlich und verschwindet auf der

Mittellinie. |

|

|

Neben dem primären Torsionsmoment Tt tritt bei Berechnungen nach Theorie II. Ordnung unter Berücksichtigung

des Wagner-Effekts das Torsionsmoment Tσ infolge Normalspannungen auf. |

|

|

|

| Der Wagner-Koeffizient Kσ lässt sich aus den Schnittgrößen im Hauptachsensystem

berechnen. |

|

|

|

Die Querschnittsstrecken ergeben sich durch Integration

des Quadrats des Schwerpunktabstands rS

über

den Querschnitt. |

|

|

|

|

|

| Die Schubkorrekturfaktoren werden zur Ermittlung der Schubflächen

bzw. Schubsteifigkeiten bei der Berechnung von schubweichen Stäben

benötigt. |

| Die mittlere Schubgleitungen γxy und γxz stehen mit den zugehörigen Querkräften

in Beziehung. |

|

|

|

ϑTy und ϑTz sind dabei die Einheitsschubflüsse der Querkräfte in y- und z-Richtung.

Aus den κ-Werten lassen

sich die Schubkorrekturfaktoren in einem um

den Winkel α verdrehten Koordinatensystem berechnen. |

|

|

|

|

|

| Falls nicht alle Querschnittsteile miteinander verbunden sind,

liegt ein mehrteiliger Querschnitt vor. |

Bei einem derart gespreizten Querschnitt wird

davon ausgegangen, dass die einzelnen Teile durch Riegel oder

Platten so

miteinander gekoppelt sind, dass sie sich affin zueinander verformen. |

| Den Schubmittelpunkt des Gesamtquerschnitts erhält man

durch gewichtete Summation der Schubmittelpunkte der Teile. Die Verwölbung

mit dem Schubmittelpunkt (yM, zM)

als Drehachse des i-ten Teils im Gesamtquerschnitt kann aus der Verwölbung

des Teils mit dem i-ten Schubmittelpunkt (yM,i, zM,i)

als Drehachse berechnet werden. |

Die Verschiebung u in Richtung der Stabachse

bzw. die Längsspannung für den linear-elastischen Fall kann dann

lokal für jedes Teil formuliert werden. |

|

|

|

| Die Querschnittsteile können biegesteif oder biegeschlaff

miteinander verbunden sein. |

| Die Verteilung der Normalkräfte hängt

vom Grad α der Biegekopplung ab (biegesteif: α = 1, biegeschlaff:

α = 0). |

| Der Wert von α hat über den Steiner-Anteil der

Teile Einfluss auf die Trägheitsmomente des Gesamtquerschnitts. |

Die Querschnittswerte des Gesamtquerschnitts erhält man

durch Summation der Querschnittswerte der Teile. |

|

|

|

| Die Normalkräfte verteilen sich im Verhältnis der

Teilflächen. |

|

|

|

| Wenn die Krümmungen der Querschnittsteile identisch sind,

lassen sich die (linear elastischen) Momente Mm,i und

Mn,i der Teile bzgl. ihrer Schwerpunkte aus den Momenten

Mm und Mn des Gesamtquerschnitts

berechnen. |

|

|

|

| Für die Aufteilung der Querkräfte ergeben sich dann

ähnliche Beziehungen. |

|

|

|

Die Torsionsmomente und das Wölbbimoment verteilen sich

im Verhältnis der Querschnittswerte auf

die einzelnen Teile. |

|

|

|

| Die Schnittgrößen des Gesamtquerschnitts erhält

man durch Summation der Teilschnittgrößen. |

|

|

|

|

|

|

|

|

| Ergebnisse im y-z-Querschnittskoordinatensystem |

|

|

|

|

|

|

|

|

|

|

| Ergebnisse im m-n-Schwerpunktsystem |

|

|

|

|

|

|

|

| Ergebnisse im η-ζ-Hauptachsensystem |

|

|

|

|

|

|

|

|

|

|

|

das dritte Register gibt einen Überblick über

die ermittelten Ergebnisse |

|

|

|

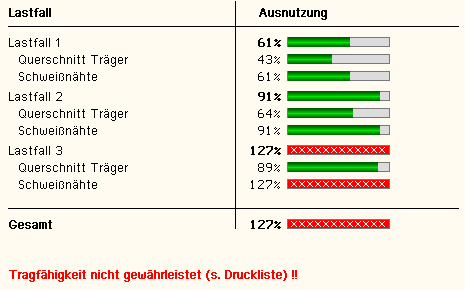

| Zur sofortigen Kontrolle und des besseren Überblicks

halber werden die Ergebnisse in diesem Register lastfallweise übersichtlich

zusammengestellt. |

| Eine Box zeigt an, ob ein Lastfall die Tragfähigkeit

des Anschlusses überschritten hat (rot ausgekreuzt) oder wie viel Reserve noch vorhanden ist (grüner Balken). |

Zur besseren Fehleranalyse oder zur Einschätzung

der Tragkomponenten werden zudem die Einzelberechnungs-

ergebnisse

protokolliert. |

|

| Eine Meldung zeigt an, wenn ein Fehler aufgetreten

oder die Tragfähigkeit überschritten ist. |

| Wenn die

Ursache des Fehlers nicht sofort ersichtlich ist, sollte

die Druckliste in der ausführlichen Ergebnisdarstellung geprüft

werden. |

|

|

|

|

| zur Hauptseite 4H-EC3SA, SchweißnahtAnschluss |

|

|

|