|

|

| Seite überarbeitet Januar 2024 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

Eingabeoberfläche ................. |

|

|

|

... Imp. beidseitiger Anschluss |

|

|

|

Bez. Eingabeparameter ......... |

|

|

|

Rechenlaufsteuerung ............. |

|

|

|

... Imp. einseitiger Anschluss |

|

|

|

Linienquerschnitt ................... |

|

|

|

Hauptträger ............................ |

|

|

|

Ergebnisübersicht ................... |

|

|

|

Stahlsorten ............................ |

|

|

|

Nebenträger ........................... |

|

|

|

Nachweise EC 3 ..................... |

|

|

|

Ausdrucksteuerung ................ |

|

|

|

Schnittgrößen ........................ |

|

|

|

Nachweise DIN 18800 ............ |

|

|

|

nationale EC-Anhänge ........... |

|

|

| |

|

|

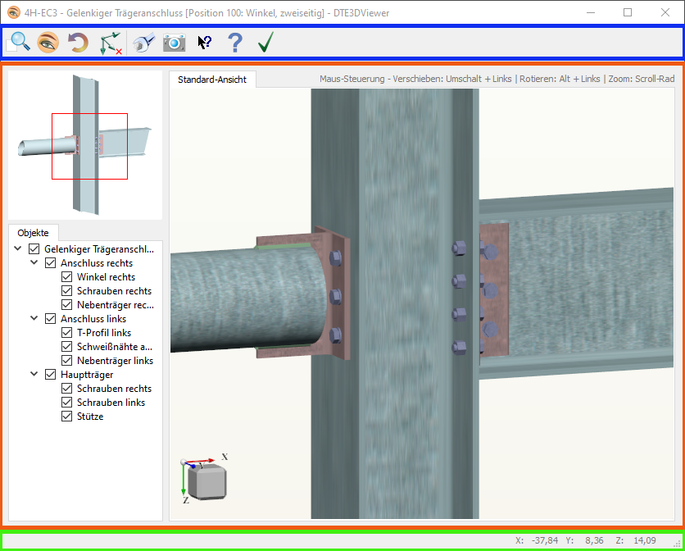

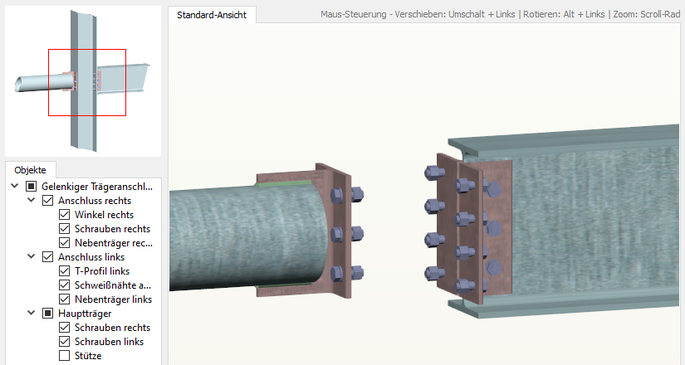

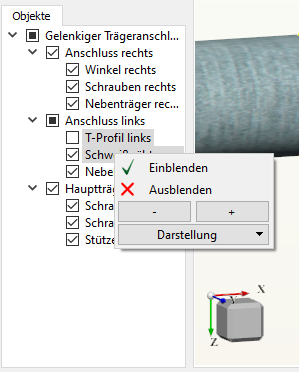

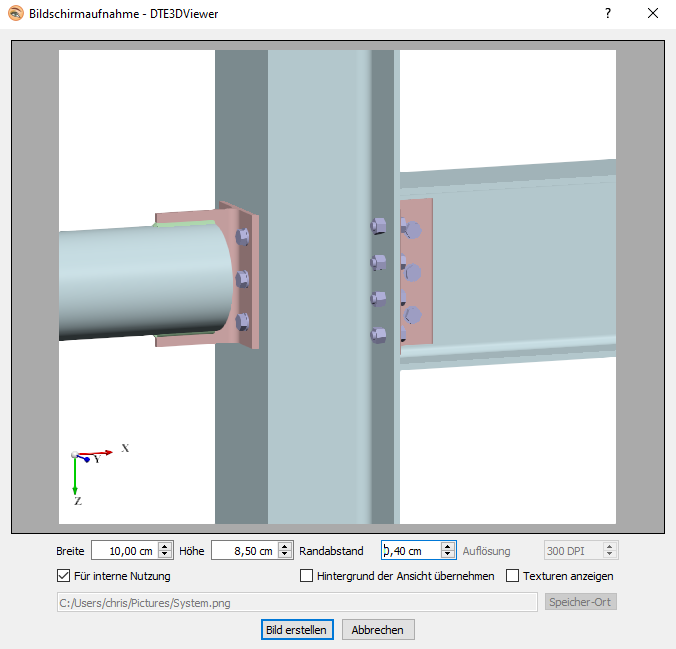

DTE®-3D-Viewer .................... |

|

|

|

|

| |

|

|

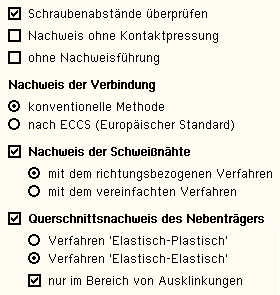

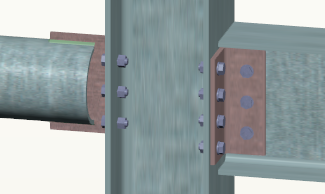

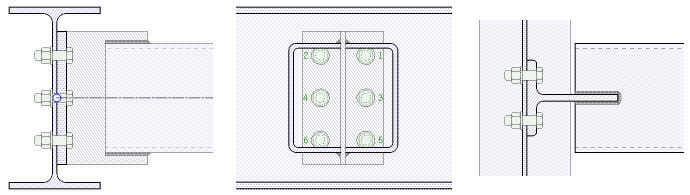

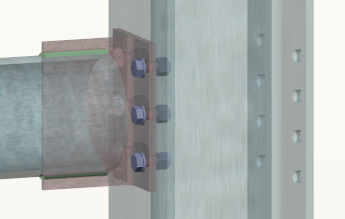

Mit dem Programm Gelenkiger

Trägeranschluss

können momentenfreie Träger-Träger- oder Träger-Stützenver-

bindungen nach DIN EN 1993-1-8 + NA und DIN 18800 (veraltet) nachgewiesen werden. |

| Es können sowohl Doppel-T- als auch

Hohlprofile angeschlossen werden. |

|

|

|

| Bild vergrößern |

|

|

|

|

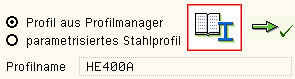

| Die zugehörigen Anschlussparameter werden

in eigenen Registerblättern verwaltet, die über

folgende Symbole die dahinter liegende Parameterauswahl kenntlich

machen. |

|

|

|

|

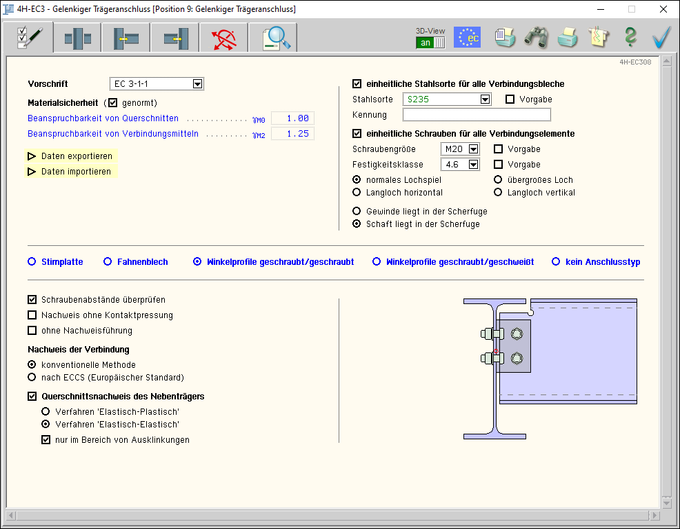

| Im ersten Registerblatt wird der Ablauf

der Berechnung festgelegt. |

| Außerdem können die Nachweisnorm

und die Baustoffe

ausgewählt werden. |

| Weiterhin wird der Anschlusstyp bestimmt. |

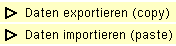

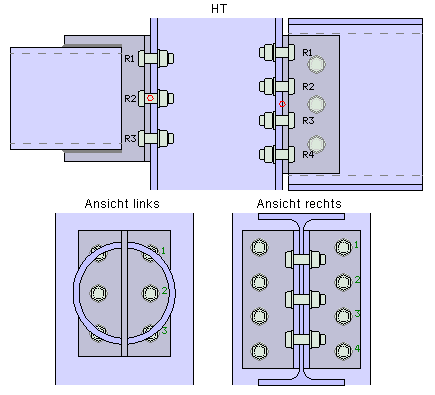

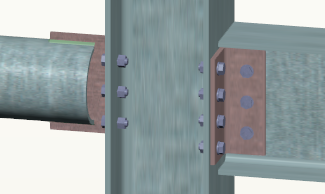

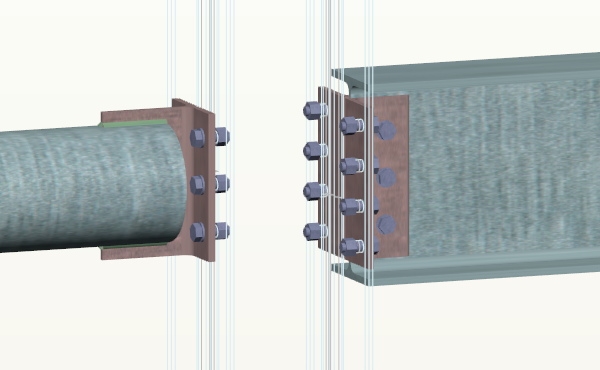

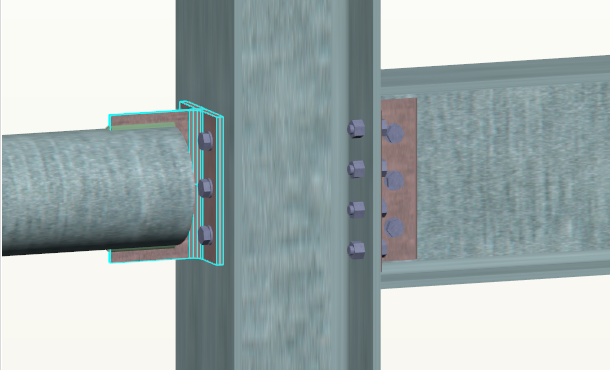

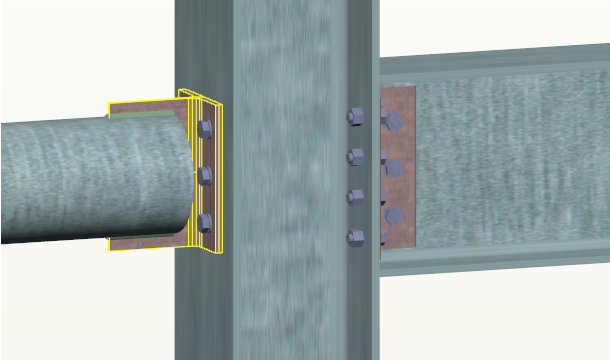

| Der aktuell definierte Anschluss

wird in der Programmoberfläche maßstäblich skizziert

und im 3D-Viewer detailgenau visualisiert. |

|

|

|

|

|

|

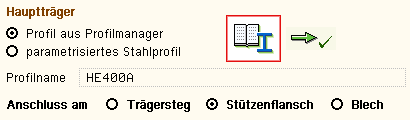

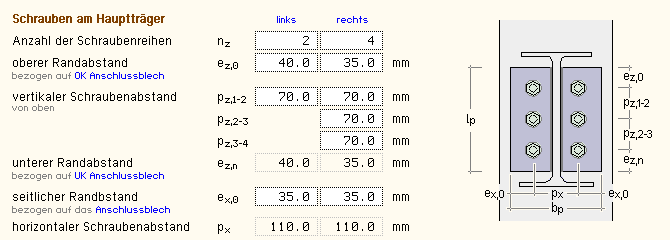

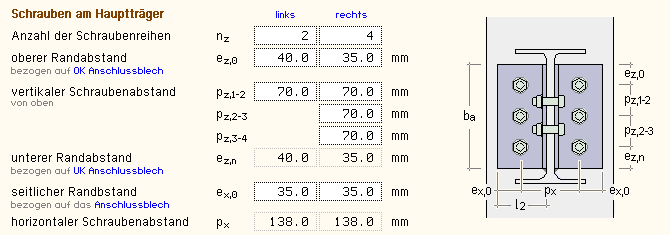

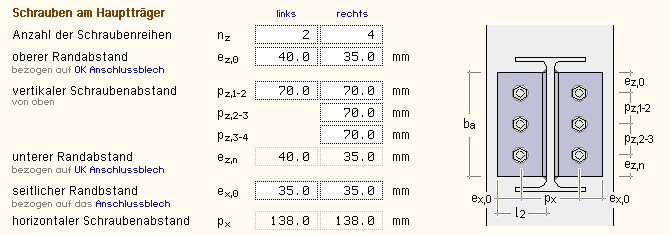

| Im zweiten Registerblatt werden die

Parameter zur Verbindung an den Hauptträger abgefragt. |

| Das Hauptträgerprofil kann als

Doppel-T-Profil oder Blechträger ausgeführt werden. |

| Es ist festzulegen, ob

der Anschluss an den Trägersteg, Stützenflansch

oder ein Blech erfolgt. |

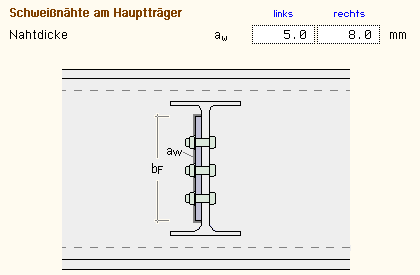

| Je nach Anschlussart sind Schraubenabstände

und Schweißnahtdicken am Hauptträger anzugeben. |

| Der aktuell definierte Anschluss

wird in der Programmoberfläche

maßstäblich skizziert und im 3D-Viewer

detailgenau visualisiert. |

|

|

|

|

|

|

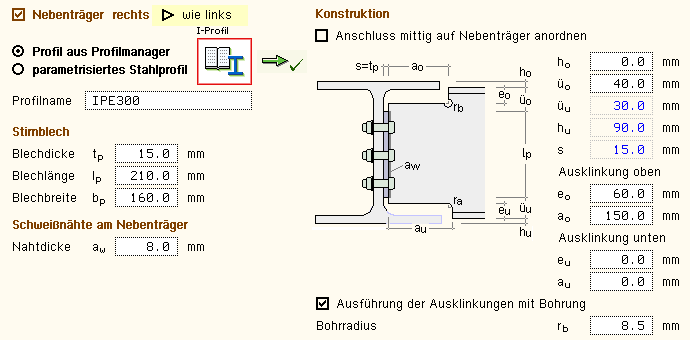

| Im dritten Registerblatt werden die Parameter zur Verbindung

an den rechten Nebenträger abgefragt. |

| Das Nebenträgerprofil kann als

Doppel-T- oder Hohlprofil ausgeführt werden. |

| Außerdem ist das Anschlussblech

bzw. das Anschlussprofil (Winkel, T-Profil) einzugeben. |

| Je nach Anschlussart sind Schraubenabstände

und Schweißnahtdicken am Nebenträger

anzugeben. |

| Der aktuell definierte Anschluss

wird in der Programmoberfläche

maßstäblich skizziert und im 3D-Viewer

detailgenau visualisiert. |

|

|

|

|

|

|

| Im vierten Registerblatt werden die

Parameter zur Verbindung

an den linken Nebenträger abgefragt. |

| Das Nebenträgerprofil kann als

Doppel-T- oder Hohlprofil ausgeführt werden. |

| Außerdem ist das Anschlussblech

bzw. das Anschlussprofil (Winkel, T-Profil) einzugeben. |

| Je nach Anschlussart sind Schraubenabstände

und Schweißnahtdicken am Nebenträger

anzugeben. |

| Der aktuell definierte Anschluss

wird in der Programmoberfläche

maßstäblich skizziert und im 3D-Viewer

detailgenau visualisiert. |

|

|

|

|

|

|

| Die Schnittgrößen (N,

Vz, nur Fahnenblechanschluss: Vy) werden im fünften

Registerblatt festgelegt. |

| Sie können entweder importiert

oder 'per Hand' eingegeben werden. |

Sie beziehen sich auf den Gelenkknoten

der aktuellen Verbindung und werden nach der

Vorzeichenregel

der Statik erwartet. |

|

|

|

|

|

|

Im sechsten Registerblatt wird die

Ausnutzung lastfallweise und detailliert für jeden

Nebenträger-

anschluss im Überblick

dargestellt. |

|

|

|

|

|

|

|

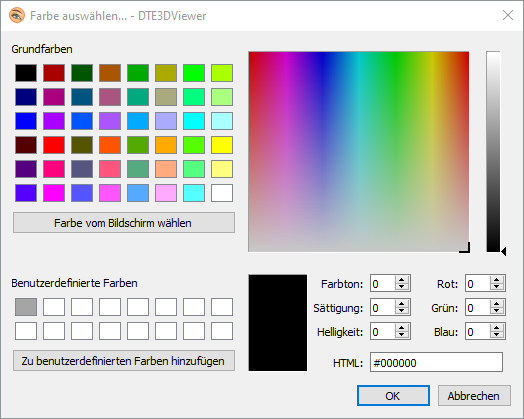

| Über den Schiebeschalter kann der

3D-Viewer an- und abgeschaltet werden. |

| Eine ausführliche Beschreibung seiner

Funktionalität ist dem eigenständigen Programm

zu entnehmen. |

|

|

|

|

|

|

| Weiterhin ist zur vollständigen

Beschreibung der Berechnungsparameter der dem Eurocode

zuzuordnende nationale Anhang zu wählen. |

| Über den NA-Button wird das entsprechende Eigenschaftsblatt aufgerufen. |

|

|

|

|

|

|

| Im Eigenschaftsblatt, das nach Betätigen

des Druckeinstellungs-Buttons

erscheint, wird der Ausgabeumfang der Druckliste

festgelegt. |

|

|

|

|

|

|

Das Statikdokument kann durch Betätigen

des Visualisierungs-Buttons am Bildschirm

eingesehen werden. |

|

|

|

|

|

|

| Über den Drucker-Button

wird in das Druckmenü gewechselt, um das Dokument auszudrucken. |

| Hier werden auch die Einstellungen

für die Visualisierung vorgenommen. |

|

|

|

|

|

|

| Über den Pläne-Button

wird das pcae-Programm zur Planbearbeitung aufgerufen. |

| Der aktuelle Anschluss wird im pcae-Planerstellungsmodul

dargestellt, kann dort weiterbearbeitet, geplottet

oder im DXF-Format exportiert werden. |

|

|

|

|

|

|

| Über den Hilfe-Button

wird die kontextsensitive Hilfe zu den einzelnen

Registerblättern aufgerufen. |

|

|

|

|

|

|

| Das Programm kann mit oder ohne Datensicherung

verlassen werden. |

| Bei Speichern der Daten wird die

Druckliste aktualisiert und in das globale Druckdokument

eingefügt. |

|

|

|

|

|

|

|

|

|

im Register 1 befinden sich die Angaben

zu Rechenlaufsteuerung, Baustoffen, Anschlusstyp |

|

|

| Allgemeines |

|

|

Das Programm 4H-EC3GT

berechnet den Anschluss eines ein- oder beidseitig gelenkig

angeordneten

Nebenträgers an einen Hauptträger oder

eine Stütze. |

|

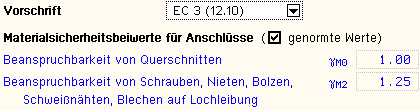

Der Nachweis kann nach EC 3-1-8

oder

DIN 18800 (veraltet) erfolgen. |

| Dementsprechend sind

die Material-sicherheitsbeiwerte zu belegen. |

Nach EC 3 können die Sicherheitsbeiwerte entweder

dem nationalen Anhang entnom-

men oder direkt

vorgegeben werden. |

|

|

|

Nach DIN 18800 ist der Sicherheitsbeiwert

in das Eigenschaftsblatt einzutragen. |

|

|

|

|

| Zudem können Eingabedaten über

die Copy-Paste-Funktion von einem Bauteil in ein anderes

desselben Typs exportiert werden. |

|

|

|

|

Dazu ist der

aktuelle Datenzustand im abgebenden Bauteil über den Button Daten exportieren in

die

Zwischenablage zu kopieren und anschließend über den Button Daten

importieren in das aktuell

geöffnete Bauteil aus der Zwischenablage zu übernehmen. |

|

|

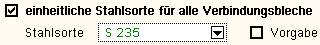

| Stahlsorte |

|

|

| Grundsätzlich kann jedem Verbindungselement

ein eigenes Material zugeordnet werden. |

|

| Der Übersichtlichkeit halber kann

an dieser Stelle eine einheitliche Stahlgüte für

die Haupt- und Nebenträgerprofile sowie die Anschlussbleche

gewählt werden. |

|

|

|

|

Da die Beschreibung der Stahlparameter für

Verbindungen nach EC 3 programmübergreifend identisch ist,

wird auf die allgemeine

Beschreibung der Stahlsorten verwiesen. |

|

|

| Schrauben |

|

|

| Ebenso wie die Stahlsorte kann auch jedem Anschluss

(Blech an Haupt- oder Nebenträger) eine eigene Schraubensorte

zugeordnet werden. |

|

Der Übersichtlichkeit halber können

an dieser Stelle Schraubengröße und Festigkeitsklasse

einheitlich für

alle Anschlussbleche

gewählt werden. |

| Es werden nicht vorgespannte Schrauben mit normalen

Schlüsselweiten vorausgesetzt. |

Geschraubte Anschlussprofile

am Nebenträger

können mit vergrößertem

Lochspiel oder als

Langloch ausgeführt sein. |

| Für die Abschertragfähigkeit

der Schraube ist von Belang, ob das Gewinde oder der Schaft in

der Scherfuge liegt. |

|

|

|

|

Da die Beschreibung der Schraubenparameter für

Verbindungen nach EC3 programmübergreifend identisch ist,

wird auf die allgemeine

Beschreibung der Schrauben verwiesen. |

|

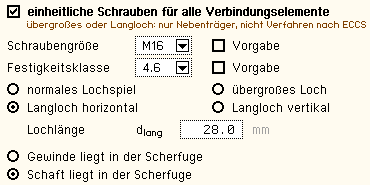

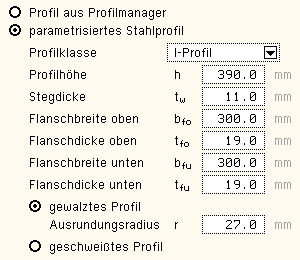

| Profile |

|

|

| In den nachfolgenden Registerblättern werden die

Querschnitte des Hauptträgers, der Nebenträger

und ggf. der Verbindungsstücke (Winkel, T-Profil) festgelegt. |

| Aus Gründen der Übersichtlichkeit

wird an dieser Stelle die Eingabe der Profilparameter beschrieben. |

|

Die Profilkennwerte können entweder

über den pcae-eigenen Profilmanager in das Programm

importiert oder als

parametrisiertes Stahlprofil eingegeben werden. |

|

Um ein Profil aus dem Angebot des Profilmanagers zu

wählen,

ist der grün unterlegte Pfeil zu anzuklicken. |

| Das externe pcae-Programm

wird aufgerufen und ein Profil

kann aktiviert werden. |

|

|

|

|

| Bei Verlassen des Profilmanagers

werden die

benötigten Daten übernommen und der Profilname protokolliert. |

|

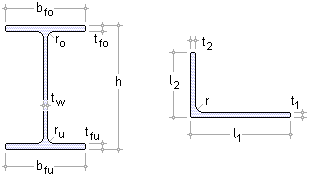

| Als Querschnitte für den Hauptträger können

Doppel-T-Profile, die als I, H-,

DIL-, S-, W-Profile pcae-intern bekannt sind, der

Liste entnommen werden. |

| Die Nebenträger werden als Doppel-T-Profil,

das als I, H-,

DIL-, S-, W-Profile pcae-intern bekannt ist, oder als

Hohlprofil (Kreis-, Quadrat-, Rechteckrohr) ausgeführt. |

| Als Verbindungsstücke werden bei Doppel-T-Profilen Winkelprofilen

(L-Profilen), bei Hohlprofilen T-Profile verwendet. |

|

Zur Definition eines parametrisierten

Profils sind

Profilhöhe,

Stegdicke, Flanschbreite

und -dicke bzw.

die Schenkellängen und -dicken festzulegen. |

Werden Haupt- oder Nebenträger als Blech beschrieben,

erfolgt

die Parametereingabe der Höhe und

Dicke eines Flachstahls. |

| Bei gewalzten I-, L-, T-Profilen wird der Ausrundungsradius

r zwischen Flansch und Steg bzw. r2 an den äußeren

Flansch-rändern geometrisch berücksichtigt,

während geschweißte Blech-profile mit Schweißnähten

der Dicke a zusammengefügt sind. |

| Diese Schweißnähte werden nicht nachgewiesen. |

| |

|

|

|

|

|

| Gewalzte Doppel-T-Profile haben einen

einheitlichen Ausrundungswinkel (ro = ru). |

|

L-Profile können unterschiedlich dicke

und lange Schenkel aufweisen, wobei Schenkel 1 am Nebenträger

und Sch. 2

am Hauptträger

anliegen. |

|

| Das T-Profil wird mit dem Flansch am Hauptträger

befestigt. |

|

|

|

|

| Anschlusstyp |

|

|

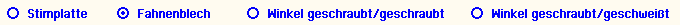

| Es werden vier Anschlusskonfigurationen unterschieden |

|

|

|

| Diese Einstellung wird bei der Parameterauswahl auf

den nachfolgenden Registerblättern berücksichtigt. |

| Außerdem wird der Anschluss zur visuellen Kontrolle

der Eingabe am Bildschirm in der Programmoberfläche und im 3D-Viewer dargestellt; Schweißnähte,

Schrauben, Profile und Abstände werden maßstabsgetreu visualisiert. |

| Ist kein Anschlusstyp festgelegt, wird lediglich der

Querschnittsnachweis des Nebenträgers geführt. |

|

| Nachweise |

|

|

| Die Überprüfung der Schraubenabstände

kann unterdrückt werden. |

| Bei geschraubten Winkelanschlüssen

kann der Nachweis ohne Kontaktpressung (auf der sicheren

Seite liegend) geführt werden. |

| Ohne Nachweisführung wird lediglich

ein Querschnittsbild erstellt. |

| Da der Eurocode keine eindeutigen

Vorgaben zur Nachweisführung bei gelenkigen Anschlüssen

gibt, kann entweder konventionell

nach den Vorschlägen der aktuellen Fachliteratur gerechnet

oder den Regeln des ECCS gefolgt

werden. |

|

| Sind in der Anschlusskonfiguration

Schweißnähte

erforderlich, werden diese als Kehlnähte ausgeführt. |

| Sie können entweder mit dem richtungsbezogenen oder

dem vereinfachten Verfahren (nur

EC 3) nachgewiesen werden. |

|

| Die Überprüfung der Schraubenabstände

kann unterdrückt werden. |

|

Optional wird die Ausnutzung des Nebenträgerquerschnitts

ermittelt. |

|

|

|

|

|

|

|

|

| |

|

| |

|

Register 2 enthält Angaben zum

Anschluss an den Hauptträger |

|

|

| Anschlusskonfigurationen |

|

|

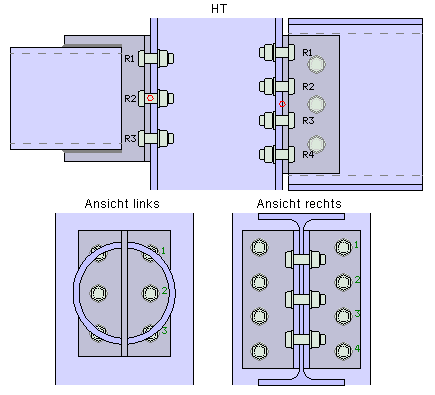

| Folgende Anschlusskonfigurationen werden angeboten

(s. Register 1) |

|

Stirnplattenanschluss (Kopfplattenanschluss) |

|

Fahnenblechanschluss |

|

Winkelanschluss eines Doppel-T-Profils oder eines Blechs,

wobei beide Winkelschenkel angeschraubt werden |

|

alternativ: Anschluss eines Hohlprofils mittels T-Profil |

|

Winkelanschluss, wobei ein Winkelschenkel geschraubt und

einer geschweißt wird |

|

alternativ: Anschluss eines Hohlprofils mittels T-Profil |

|

|

| Je nach Konfiguration werden an dieser Stelle die zur

Berechnung des Anschlusses notwendigen Parameter des Hauptträgers (Doppel-T-Profil oder Blech) freigelegt. |

| Der gesamte Anschluss wird zur visuellen Kontrolle

simultan zur Eingabe maßstabsgetreu am Bildschirm in

der Programmoberfläche und im 3D-Viewer dargestellt. |

|

|

|

|

|

Für alle Anschlusstypen wird zunächst das

Profil des Hauptträgers

ausgewählt (s. Register 1,

Profile) und

festgelegt, ob der Anschluss des Nebenträgers an den Steg oder

die Flansche des Hauptträgers erfolgt. |

|

|

|

| Im Folgenden werden die anschlussspezifischen Parameter,

die den Hauptträger betreffen, beschrieben. |

|

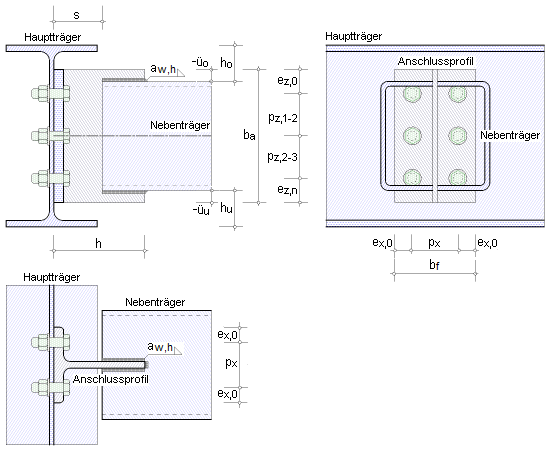

| Stirnblechanschluss |

|

|

|

|

|

| Der Nebenträger ist frontal an die Stirnplatte geschweißt. |

|

Das Stirnblech wird mit zwei Schrauben je Reihe

(symmetrisch, je eine links und eine rechts vom Nebenträgersteg)

am Hauptträger befestigt (hier: Anschluss an einen Stützenflansch).

|

| Es sind die Anzahl an Schraubenreihen sowie die Abstände

zu den Rändern und untereinander anzugeben. |

Bei einem beidseitigen Anschluss an den Trägersteg

kann ausgewählt werden, ob sich die Schraubenabstände

auf

den linken oder rechten Nebenträger beziehen. |

Der untere Randabstand sowie der horizontale Schraubenabstand

sind zur Kontrolle ebenfalls dargestellt; sie

werden aus den vorhandenen

Daten errechnet und können nicht eingegeben werden. |

| Die Schraubenabstände werden nach EC 3 kontrolliert,

die fehlerhaften werden gekennzeichnet. |

| Mit links und rechts sind der linke und der rechte

Nebenträgeranschluss bezeichnet. |

|

| Eine Prinzipskizze erläutert die Parameter und zeigt

die Bezeichnungen der Länge und Breite des Stirnblechs an. |

|

| Ein Hohlprofil kann nicht über ein Stirnblech

angeschlossen werden. |

|

| Fahnenblechanschluss |

|

|

|

|

|

| Der Nebenträger ist einseitig an das Fahnenblech geschraubt. |

| Das Fahnenblech wird an den Hauptträger geschweißt (hier:

Anschluss an einen Trägersteg). |

| Die Nahtdicke der umlaufenden Kehlnaht ist anzugeben. |

| Mit links und rechts sind der linke und der rechte

Nebenträgeranschluss bezeichnet. |

|

| Eine Prinzipskizze erläutert die Parameter und

zeigt die Breite des Fahnenblechs an. |

| Ein Hohlprofil kann mit dem Fahnenblech

angeschlossen werden (Beschreibung s. Register

3). |

|

| Winkelanschluss geschraubt / geschraubt |

|

|

|

|

|

| Zwei Winkel werden symmetrisch links und rechts an

den Steg des Nebenträgers geschraubt. |

| Die anderen beiden Winkelschenkel werden mit je einer Schraube

je Reihe am Hauptträger befestigt (hier: Anschluss an einen Stützenflansch). |

| Die Anzahl an Schraubenreihen sowie die Abstände

zu den Rändern und untereinander sind anzugeben. |

Bei einem beidseitigen Anschluss an den Trägersteg

kann ausgewählt werden, ob sich die Schraubenabstände

auf

den linken oder rechten Nebenträger beziehen. |

Der untere Randabstand sowie der horizontale Schraubenabstand

sind zur Kontrolle ebenfalls dargestellt; sie

werden aus den vorhandenen

Daten errechnet und können nicht eingegeben werden. |

| Die Schraubenabstände werden nach EC 3 kontrolliert,

die fehlerhaften werden gekennzeichnet. |

| Mit links und rechts sind der linke und der rechte

Nebenträgeranschluss bezeichnet. |

|

Eine Prinzipskizze erläutert die Parameter und

zeigt die Bezeichnung der Länge des Winkelprofils und der

Länge des Winkelschenkels am Hauptträger (Schenkel 2) an. |

| Ein Hohlprofil kann über ein T-Profil

angeschlossen werden (Beschreibung s. Register 3). |

|

| Winkelanschluss geschraubt / geschweißt |

|

|

|

|

|

| Zwei Winkel werden symmetrisch links und rechts an

den Steg des Nebenträgers geschweißt. |

| Die anderen beiden Winkelschenkel werden mit je einer Schraube

je Reihe am Hauptträger befestigt (hier: Anschluss an einen Stützenflansch). |

| Die Anzahl an Schraubenreihen sowie die Abstände

zu den Rändern und untereinander sind anzugeben. |

Bei einem beidseitigen Anschluss an den Trägersteg

kann ausgewählt werden, ob sich die Schraubenabstände

auf

den linken oder rechten Nebenträger beziehen. |

Der untere Randabstand sowie der horizontale Schraubenabstand

sind zur Kontrolle ebenfalls dargestellt; sie

werden aus den vorhandenen

Daten errechnet und können nicht eingegeben werden. |

| Die Schraubenabstände werden nach EC 3 kontrolliert,

die fehlerhaften werden gekennzeichnet. |

| Mit links und rechts sind der linke und der rechte

Nebenträgeranschluss bezeichnet. |

|

Eine Prinzipskizze erläutert die Parameter und

zeigt die Bezeichnung der Länge des Winkelprofils und der Länge

des Winkelschenkels am Hauptträger (Schenkel 2) an. |

| Ein Hohlprofil kann über ein T-Profil

angeschlossen werden (Beschreibung s. Register 3). |

|

|

|

|

| |

|

| Register 3 enthält Angaben zum

Anschluss des rechten Nebenträgers |

| Register 4 enthält Angaben zum Anschluss des linken Nebenträgers |

|

|

|

| Hier werden die Anschlussparameter des rechten

Nebenträgers erläutert; für die linke Seite gilt entsprechend. |

|

| Anschlusskonfigurationen |

|

|

| Folgende Anschlusskonfigurationen werden angeboten

(s. Register 1) |

|

Stirnplattenanschluss |

|

Fahnenblechanschluss |

|

Winkelanschluss eines Doppel-T-Profils oder eines Blechs,

wobei beide Winkelschenkel angeschraubt werden |

|

alternativ: Anschluss eines Hohlprofils mittels T-Profil |

|

Winkelanschluss, wobei ein Winkelschenkel geschraubt und

einer geschweißt wird |

|

alternativ: Anschluss eines Hohlprofils mittels T-Profil |

|

|

| Je nach Konfiguration werden an dieser Stelle die zur

Berechnung des Anschlusses notwendigen Parameter des Nebenträgers

(Doppel-T-Profil, Blech oder Hohlprofil) freigelegt. |

| Der gesamte Anschluss wird zur visuellen Kontrolle simultan zur

Eingabe maßstabsgetreu am Bildschirm in der

Programmoberfläche und im 3D-Viewer dargestellt. |

|

|

|

|

|

| Der Nebenträger kann rechts und/oder links an den Hauptträger

angeschlossen werden. |

| Es wird zwischen den Begriffen Gelenk und Drehpunkt

unterschieden. Im Gelenk wirkt die Schnittgrößenkombination,

es befindet sich daher

stets in der Achse des Nebenträgers. Der Drehpunkt kennzeichnet

das interne Gelenk, das im Schwerpunkt der Anschlussmittel angenommen

wird. Das Gelenk wird in der Bildschirmgrafik gekennzeichnet. |

| Um eine Anschlussseite zu aktivieren, ist in Register 3 der

Button Nebenträger rechts und/oder

in Register 4 der

Button Nebenträger links zu betätigen. |

| Falls ein beidseitiger Anschluss symmetrisch ausgeführt

werden soll, können die Nebenträgerdaten mit den Buttons wie links bzw. wie rechts in das aktuelle Registerblatt übertragen werden. |

| Nun wird - für alle Anschlusstypen gleich -

das Profil des Nebenträgers

ausgewählt (s. Register 1,

Profile). |

| Im Folgenden werden die anschlussspezifischen Parameter,

die den Nebenträger betreffen, beschrieben. |

|

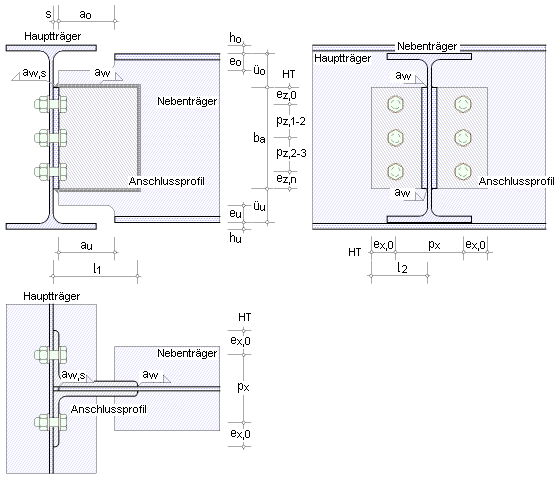

| Stirnblechanschluss |

|

|

|

|

|

Der Steg des Nebenträgerprofils wird mit Kehlnähten

an die Stirnplatte geschweißt, die wiederum mit zwei

Schrauben

je Reihe an den Hauptträger geschraubt wird. |

| Das Gelenk befindet sich im Schwerpunkt des Schraubenbilds

in der Kontaktebene Stirnblech / Hauptträger. |

Die Abmessungen des Stirnblechs sind anzugeben, wobei

die Blechdicke tp den Abstand s

des Nebenträgers

vom Hauptträger festlegt. |

| Die Dicke je Schweißnaht ist anzugeben. |

|

| Ein Hohlprofil

kann nicht über ein Stirnblech

angeschlossen werden. |

|

|

| Der Abstand von OK Nebenträger zu einer Bezugsebene

wird mit ho bezeichnet. |

Die Lage der Bezugsebene entspricht beim

Anschluss an den Hauptträgersteg oder ein Blech

der OK des Hauptträgers. |

| Beim

Anschluss an einen Stützenflansch kann sie frei gewählt werden. Hier

ist sie nur von Relevanz, wenn ein beidseitiger Anschluss ausgeführt

wird. |

Der Abstand von OK Stirnblech zu OK Nebenträger

wird mit üo bezeichnet. Dieser Abstand muss > 0 sein,

d.h. es wird nur der Trägersteg an das Stirnblech

angeschweißt. |

Entsprechend wird der Abstand von UK Stirnblech zu

UK Nebenträger

mit üu bezeichnet; er wird aus den

vorhandenen

Daten errechnet und kann nicht eingegeben werden. |

Beim Anschluss an einen Trägersteg wird der Abstand

von UK Nebenträger zu UK Hauptträger hu angegeben;

er wird ebenfalls aus den vorhandenen Daten errechnet

und kann nicht eingegeben werden. |

Über einen Schalter kann erzwungen werden, dass

das Anschlussprofil stets mittig zwischen den Flanschen

bzw. Ausklinkungen

(s.u.) auf dem Trägersteg liegt. Der

Abstand üo wird dann berechnet und kann nicht

eingegeben werden. |

|

Der horizontale Abstand zwischen dem Hauptträger und

dem Nebenträger wird mit s bezeichnet, entspricht

der Dicke der

Stirnplatte tp und kann daher nicht eingegeben werden. |

|

| Beim Anschluss an einen Trägersteg kann der Nebenträger

oben und/oder unten ausgeklinkt sein. |

| Eine Ausklinkung wird aktiv, wenn sowohl der horizontale

Abstand a als auch der vertikale Abstand e Werte > 0 annehmen, wobei zu beachten ist, dass der vertikale Abstand

e größer als Flanschdicke + Ausrundungsradius des Nebenträgerprofils

sein muss. Außerdem darf der Abstand e den Abstand ü nicht überschreiten. |

Über einen Schalter (wie oben bzw. wie unten)

können

jeweils die Werte der einen Ausklinkung auf

die andere

übertragen

werden. |

Die Ausklinkungen können einheitlich entweder

ausgerundet (Radius ra)

oder mit Bohrung (Radius rb)

ausgeführt werden. |

|

| Eine Prinzipskizze erläutert die Parameter und

kennzeichnet die Länge und Dicke des Stirnblechs. |

|

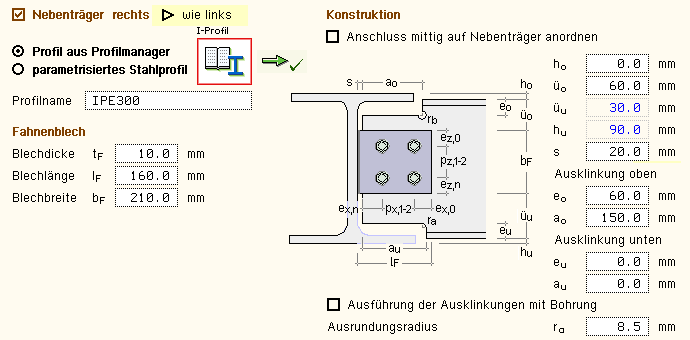

| Fahnenblechanschluss |

|

|

|

|

|

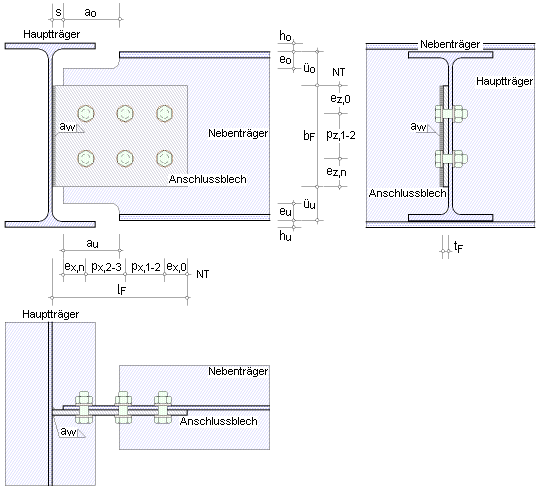

| Anschluss eines Doppel-T-Profils oder Blechs |

|

| Der Steg des Nebenträgers wird einseitig an das

Fahnenblech geschraubt, das wiederum mit der Kopfseite an den Hauptträger

umlaufend angeschweißt wird. |

| Das Gelenk befindet sich entweder

in der Kontaktebene Fahnenblech / Hauptträger (Schweißnaht)

oder im Schwerpunkt des Schraubenbilds am Nebenträger. |

| Die Abmessungen des Fahnenblechs sind anzugeben. |

|

| Anschluss eines Hohlprofils |

|

|

Das Hohlprofil wird vertikal geschlitzt und auf das Fahnenblech geschoben.

Dadurch entstehen keine Exzentrizitäten in Querrichtung (y-Achse).

Die Schweißnahtdicke zur Befestigung des Hohlprofils am Fahnenblech

aw,h ist anzugeben. |

| Das Gelenk befindet sich in der Kontaktebene Fahnenblech

/ Hauptträger (Schweißnaht). |

| Die Abmessungen des Fahnenblechs sind anzugeben. |

|

|

|

|

| Der Abstand von OK Nebenträger zu einer Bezugsebene

wird mit ho bezeichnet. |

| Die Lage der Bezugsebene entspricht beim Anschluss

an den Hauptträgersteg oder ein Blech der OK des Hauptträgers. |

| Beim Anschluss an einen Stützenflansch kann sie

frei gewählt werden. Hier ist sie nur von Relevanz, wenn ein

beidseitiger Anschluss ausgeführt wird. |

| Der Abstand von OK Fahnenblech zu OK Nebenträger

wird mit üo bezeichnet.

Beim Anschluss eines Doppel-T-Profils muss dieser Abstand größer

als Flanschdicke + Ausrundungsradius des Nebenträgerprofils

sein. |

| Wird ein Hohlprofil angeschlossen, ist üo negativ

einzugeben. |

| Entsprechend wird der Abstand von UK Fahnenblech zu

UK Nebenträger mit üu bezeichnet; er

wird aus den vorhandenen Daten errechnet und kann nicht eingegeben

werden. |

| Beim Anschluss an einen Trägersteg oder

Blech wird der Abstand von UK Nebenträger zu UK Hauptträger hu angegeben.

Dieser Abstand wird ebenfalls aus den vorhandenen Daten errechnet

und kann nicht eingegeben werden. |

Über einen Schalter kann erzwungen werden, dass

das Anschlussprofil stets mittig zwischen den Flanschen

bzw. Ausklinkungen

(s.u.) auf dem Trägersteg liegt. Der Abstand üo wird dann berechnet und kann nicht

eingegeben werden. |

|

Der horizontale Abstand zwischen dem Hauptträger

und dem Nebenträger wird mit s bezeichnet und muss

größer als

der Schenkel der Kehlnaht zwischen Fahnenblech und Hauptträger sein. |

|

| Wird kein Hohlprofil angeschlossen, kann der Nebenträger

beim Anschluss an einen Trägersteg oben und/oder unten ausgeklinkt sein. |

Eine Ausklinkung wird aktiv, wenn sowohl der horizontale

Abstand a als auch der vertikale Abstand e Werte > 0 annehmen, wobei zu beachten ist, dass der vertikale Abstand

e größer

als Flanschdicke + Ausrundungsradius

des Nebenträgerprofils

sein muss. Außerdem darf der Abstand e den Wert ü nicht überschreiten. |

| Über einen Schalter (wie oben bzw. wie unten)

können jeweils die Werte

der einen Ausklinkung auf die andere übertragen werden. |

Die Ausklinkungen können einheitlich entweder

ausgerundet (Radius ra) oder mit Bohrung (Radius rb)

ausgeführt

werden. |

|

| Eine Prinzipskizze erläutert die Parameter und

kennzeichnet Länge und Breite des Fahnenblechs. |

|

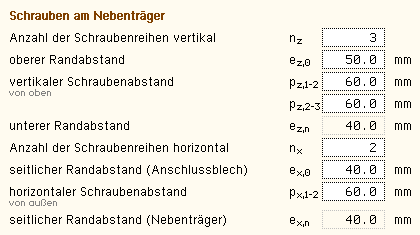

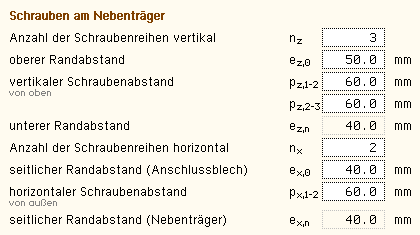

| Schrauben am Nebenträger (nicht Hohlprofil) |

|

|

| Wird kein Hohlprofil angeschlossen, kann ein Schraubenraster

mit einer beliebigen Anzahl an horizontalen und vertikalen Schraubenreihen

vorgegeben werden. |

|

|

| Zur Vorgabe des Schraubenrasters sind die Anzahl der vertikalen Reihen

und ihre Abstände (Rand- und Zwischenabstände) sowie die

Anzahl der horizontalen Reihen und Abstände festzulegen. |

| Der untere und der Nebenträgerrandabstand

sind zur Kontrolle angegeben; sie werden aus den vorhandenen

Daten errechnet und können nicht eingegeben werden. |

| Die Schraubenabstände werden nach EC 3

kontrolliert und ggf. gekennzeichnet. |

|

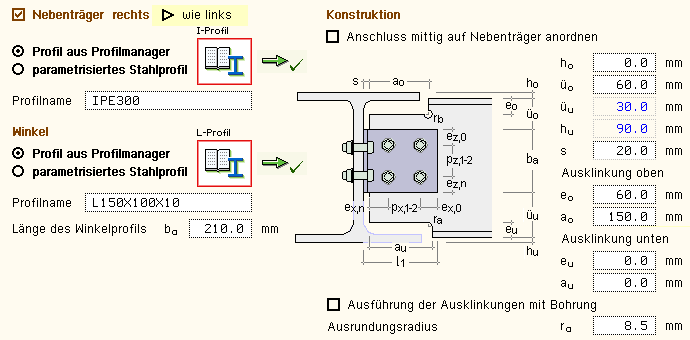

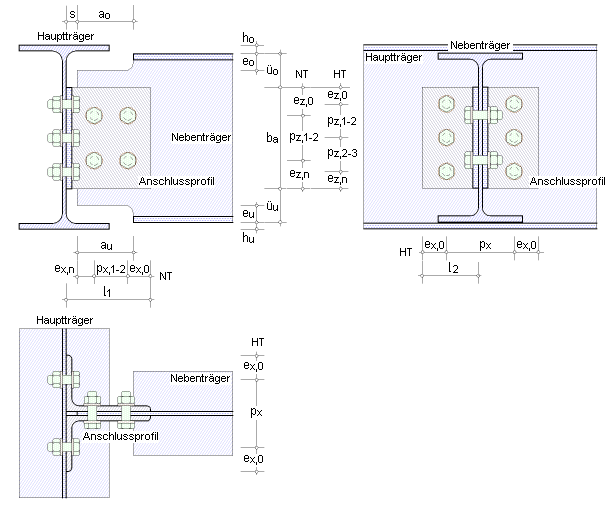

| Winkelanschluss geschraubt / geschraubt |

|

|

|

|

|

| Anschluss eines Doppel-T-Profils oder Blechs |

|

| Zwei Winkelprofile (symmetrisch, je eins links und

eins rechts vom Nebenträgersteg) werden an den Nebenträger

geschraubt; die anderen Winkelschenkel werden am Hauptträger befestigt. |

| Das Gelenk befindet sich im Schwerpunkt des Schraubenbilds

in der Kontaktebene Winkelschenkel / Hauptträger. |

| Das Winkelprofil ist auszuwählen (s. Register

1, Profile) und die Breite des Winkels ba anzugeben. |

| Winkelschenkel 1 liegt am Nebenträger an, Winkelschenkel

2 am Hauptträger. |

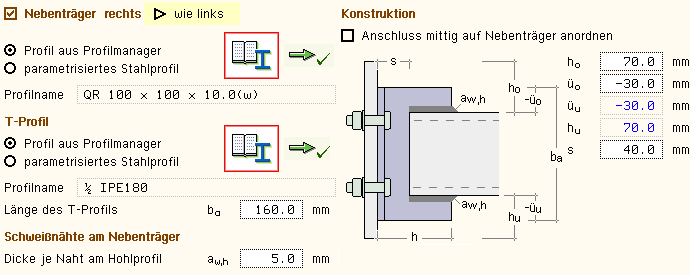

|

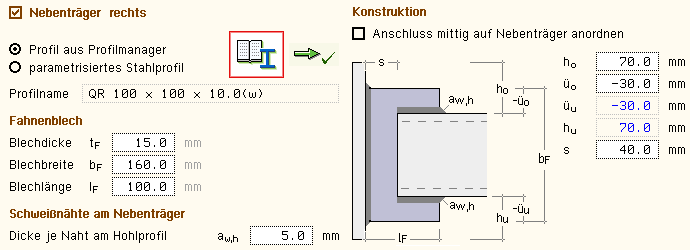

| Anschluss eines Hohlprofils |

|

| Das Hohlprofil wird vertikal geschlitzt und auf den

Steg eines T-Prfofils geschoben. Der Flansch des T-Profils wird

an den Hauptträger geschraubt. |

| Das Gelenk befindet sich im Schwerpunkt des Schraubenbilds

in der Kontaktebene T-Flansch / Hauptträger. |

Das T-Profil ist auszuwählen (s. Register

1, Profile) und die Länge des Profils ba anzugeben.

|

Ebenso ist die Schweißnahtdicke zur Befestigung

des Hohlprofils am Profilsteg aw,h festzulegen.

|

|

|

|

|

| Der Abstand von OK Nebenträger zu einer Bezugsebene

wird mit ho bezeichnet. |

| Die Lage der Bezugsebene entspricht beim Anschluss

an den Hauptträgersteg oder ein Blech der OK des Hauptträgers. |

| Beim Anschluss an einen Stützenflansch kann sie

frei gewählt werden. Hier ist sie nur von Relevanz, wenn ein

beidseitiger Anschluss ausgeführt wird. |

| Der Abstand von OK Winkelprofil zu OK Nebenträger

wird mit üo bezeichnet.

Beim Anschluss eines Doppel-T-Profils muss dieser Abstand größer

als Flanschdicke + Ausrundungsradius des Nebenträgerprofils

sein. |

| Wird ein Hohlprofil angeschlossen, ist üo negativ

einzugeben. |

| Entsprechend wird der Abstand von UK Winkelprofil zu

UK Nebenträger mit üu bezeichnet. Dieser Abstand

wird aus den vorhandenen Daten errechnet und kann nicht eingegeben

werden. |

| Beim Anschluss an einen Trägersteg oder Blech wird der Abstand

von UK Nebenträger zu UK Hauptträger hu angegeben.

Dieser Abstand wird ebenfalls aus den vorhandenen Daten errechnet

und kann nicht eingegeben werden. |

Über einen Schalter kann erzwungen werden, dass

das Anschlussprofil stets mittig zwischen den Flanschen

bzw. Ausklinkungen

(s.u.) auf dem Trägersteg liegt. Der Abstand üo wird

dann berechnet und kann nicht

eingegeben werden. |

|

Der horizontale Abstand zwischen dem Hauptträger

und dem Nebenträger wird mit s bezeichnet. Er kann = 0

gesetzt werden, wobei jedoch die Verdrehbarkeit des Anschlusses zu

gewährleisten ist. |

|

| Wird kein Hohlprofil angeschlossen, kann

der Nebenträger beim Anschluss an einen Trägersteg

oben und/oder unten ausgeklinkt sein. |

Eine Ausklinkung wird aktiv, wenn sowohl der horizontale

Abstand a als auch der vertikale Abstand e Werte > 0 annehmen, wobei zu beachten ist, dass der vertikale Abstand

e größer als Flanschdicke + Ausrundungsradius

des Nebenträgerprofils

sein muss. Außerdem darf der Abstand e den Abstand ü nicht überschreiten. |

| Über einen Schalter können jeweils die Werte

der einen Ausklinkung auf die andere übertragen werden. |

Die Ausklinkungen können einheitlich entweder

ausgerundet (Radius ra) oder mit Bohrung (Radius rb)

ausgeführt werden. |

|

| Eine Prinzipskizze erläutert die Parameter und

kennzeichnet die Breite des Winkels und die Länge des Winkelschenkels

1 bzw. des T-Flanschs. |

|

| Schrauben am Nebenträger

(nicht Hohlprofil) |

|

|

Es kann ein Schraubenraster mit einer beliebigen

Anzahl an horizontalen und vertikalen Schraubenreihen

vorgegeben werden. |

|

|

| Zur Vorgabe des Schraubenrasters sind die Anzahl der vertikalen Reihen

und ihre Abstände (Rand- und Zwischenabstände) sowie

die Anzahl der horizontalen Reihen und Abstände

festzulegen. |

| Der untere und der Nebenträgerrandabstand

sind zur Kontrolle angegeben; sie werden aus den vorhandenen

Daten errechnet und können nicht eingegeben werden. |

| Die Schraubenabstände werden nach EC 3 kontrolliert

und ggf. gekennzeichnet. |

|

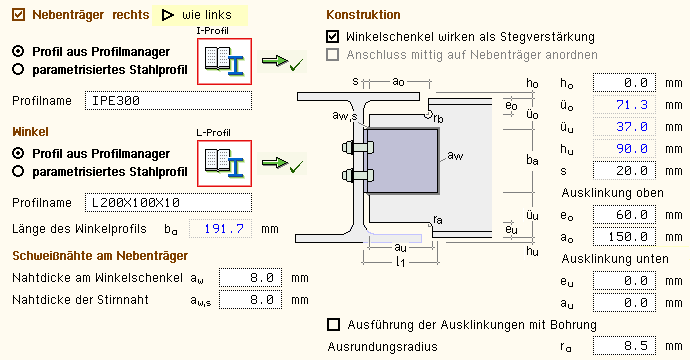

| Winkelanschluss geschraubt / geschweißt |

|

|

|

|

|

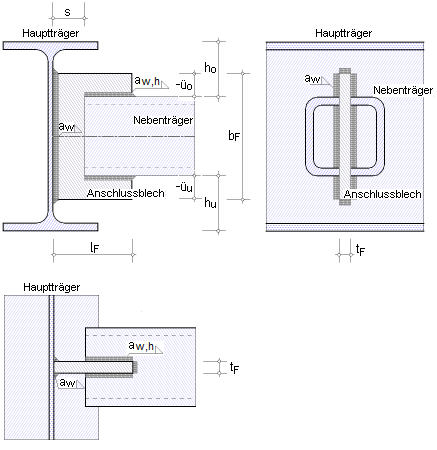

| Anschluss eines Doppel-T-Profils oder Blechs |

|

| Zwei Winkelprofile (symmetrisch, je eins links und

eins rechts vom Nebenträgersteg) werden an den Nebenträger

geschweißt; die anderen Winkelschenkel werden an den Hauptträger

geschraubt. |

Das Gelenk befindet sich im Schwerpunkt des Schraubenbilds

in der Kontaktebene zwischen Winkelschenkel

und Hauptträger. |

| Das Winkelprofil ist auszuwählen (s. Register

1, Profile) und die Breite des Winkels ba anzugeben. |

| Außerdem sind die Nahtdicken der Kehlnähte,

die den Winkelschenkel mit dem Trägersteg verbinden aw,

und der Stirnnaht aw,s (nur bei Anordnung einer Verstärkung,

s.u.) anzugeben. |

| Winkelschenkel 1 liegt am Nebenträger an, Winkelschenkel

2 am Hauptträger. |

|

| Anschluss eines Hohlprofils s. Winkelanschluss

geschraubt / geschraubt |

|

|

| Der Abstand von OK Nebenträger zu einer Bezugsebene

wird mit ho bezeichnet. |

| Die Lage der Bezugsebene entspricht beim Anschluss

an den Hauptträgersteg oder ein Blech der OK des Hauptträgers. |

| Beim Anschluss an einen Stützenflansch kann sie

frei gewählt werden. Hier ist sie nur von Relevanz, wenn ein

beidseitiger Anschluss ausgeführt wird. |

| Der Abstand von OK Winkelprofil zu OK Nebenträger

wird mit üo bezeichnet. Beim Anschluss

eines Doppel-T-Profils muss dieser Abstand größer

als Flanschdicke + Ausrundungsradius des Nebenträgerprofils

sein. |

| Wird ein Hohlprofil angeschlossen, ist üo negativ

einzugeben. |

| Entsprechend wird der Abstand von UK Winkelprofil zu

UK Nebenträger mit üu bezeichnet. Dieser Abstand

wird aus den vorhandenen Daten errechnet und kann nicht eingegeben

werden. |

| Beim Anschluss an einen Trägersteg oder Blech wird der Abstand

von UK Nebenträger zu UK Hauptträger hu angegeben.

Dieser Abstand wird ebenfalls aus den vorhandenen Daten errechnet

und kann nicht eingegeben werden. |

|

| Über einen Schalter kann erzwungen werden, dass

das Anschlussprofil stets mittig zwischen den Flanschen bzw. Ausklinkungen

(s.u.) auf dem Trägersteg liegt. Der Abstand üo wird

dann berechnet und kann nicht eingegeben werden. |

|

| Der horizontale Abstand zwischen dem Hauptträger

und dem Nebenträger wird mit s bezeichnet; er darf nicht größer als die 4-fache

Dicke des Winkelschenkels 2 sein. |

|

| Über einen Schalter kann erzwungen werden, dass

Winkelschenkel 1 als Verstärkung (Stegblech)

dient, was besonders sinnvoll ist, wenn das Trägerprofil infolge

einer Ausklinkung (s.u.) geschwächt wird. |

| Die Winkelbreite ba und der Abstand üo werden

dann berechnet und können nicht eingegeben werden. |

| Der Abstand s muss dann größer

als ein Schenkel der Stirnnaht sein, darf aber nicht größer

als die Dicke des Winkelschenkels 2 sein. |

| Die Blechdicke des Winkelschenkels 1

muss größer oder gleich der Stegdicke des Trägerprofils sein, und

der Winkelschenkel 1 muss den geschwächten Bereich vollständig abdecken. |

|

| Wird kein Hohlprofil angeschlossen, kann

der Nebenträger beim Anschluss an einen Trägersteg oben

und/oder unten ausgeklinkt sein. |

Eine Ausklinkung wird aktiv, wenn sowohl der horizontale

Abstand a als auch der vertikale Abstand e Werte > 0 annehmen, wobei zu beachten ist, dass der vertikale Abstand

e größer als Flanschdicke + Ausrundungsradius

des Nebenträgerprofils

sein muss. Außerdem darf der Abstand e den Abstand ü nicht überschreiten. |

| Über einen Schalter können jeweils die Werte

der einen Ausklinkung auf die andere übertragen werden. |

Die Ausklinkungen können einheitlich entweder

ausgerundet (Radius ra) oder mit Bohrung (Radius rb)

ausgeführt werden. |

|

| Eine Prinzipskizze erläutert die Parameter und

kennzeichnet die Breite des Winkels und die Länge des Winkelschenkels

1 bzw. des T-Flanschs. |

|

|

|

|

| |

|

das fünfte Register beinhaltet die

Masken zur Eingabe der Bemessungsschnittgrößen |

|

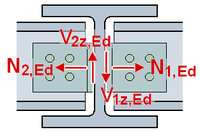

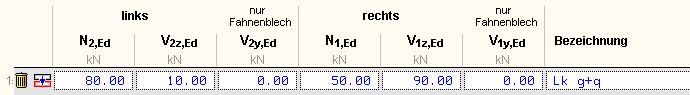

| Die Schnittgrößen werden als Bemessungsgrößen

in der Vorzeichendefinition der Statik eingegeben, wobei das x,y,z-Koordinatensystem

dem l,m,n-System der pcae-Tragwerksprogramme entspricht. |

| Es können bis zu 10.000 Schnittgrößenkombinationen eingegeben werden. |

| Der gelenkige Trägeranschluss überträgt

Querkräfte (Vz) und Normalkräfte, die als einander zugehörige

Größen in die Tabelle einzutragen sind. |

| Bei einem Fahnenblechanschluss

besteht die Möglichkeit, zu einer vorhandenen Querkraft

Vz (Bezugsgröße) eine Querkraft Vy einzugeben. |

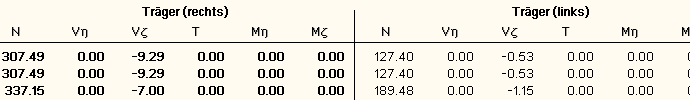

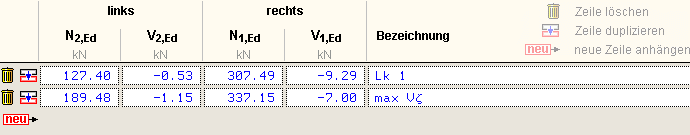

| Für beidseitige Anschlüsse

(links und rechts) sind Schnittgrößenkombinationen

links (V2,Ed, N2,Ed) und rechts (V1,Ed,

N1,Ed) vorzugeben,

die nur seitenweise einander zugehörig sein müssen. |

|

|

|

|

|

| Es können nur Zugkräfte berücksichtigt werden! |

|

|

|

|

|

|

|

|

| |

|

|

| Die statische Berechnung eines Bauteils beinhaltet

i.A. die Modellbildung mit anschließender Berechnung

des Tragsystems sowie nachfolgender Einzelnachweise

von Detailpunkten. |

| Bei der Beschreibung eines Details sind die zugehörenden

Schnittgrößen aus den Berechnungsergebnissen des Tragsystems zu extrahieren

und

dem Detailnachweis zuzuführen. |

| In der 4H-Programmorganisation gibt es hierzu verschiedene Vorgehensweisen |

|

zum einen können Tragwerks- und Detailprogramm

fest miteinander verbunden sein, d.h. die Schnittgrößenüber-

gabe

erfolgt intern. Es sind i.A. keine weiteren Eingaben

(z.B. Geometrie) notwendig, aber doch möglich (z.B.

weitere Belastungen). Die Programme bilden eine Einheit. |

| Dies ist z.B. bei dem 4H-Programm Stütze

mit Fundament der Fall. |

|

|

| zum anderen können Detailprogramme Schnittgrößen von in Tragwerksprogrammen speziell festgelegten Exportpunkten über ein zwischengeschaltetes Export/Import-Tool einlesen. |

| Das folgende Beispiel eines einfachen Rahmens erläutert diesen 4H-Schnittgrößen-Export/Import. |

|

|

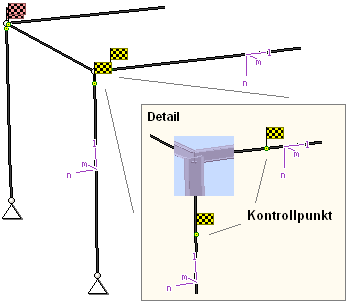

|

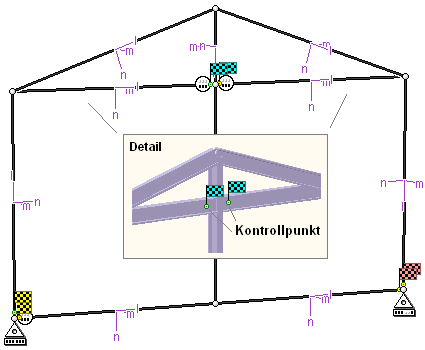

| Zunächst sind im exportierenden 4H-Programm

(z.B. 4H-FRAP) die Stellen zu kennzeichnen,

deren Schnittgrößen beim nächsten Rechenlauf exportiert, d.h.

für den Import bereitgestellt, werden sollen. |

| In diesem Beispiel sollen die Schnittgrößen

für einen

beidseitigen gelenkigen Trägeranschluss übergeben

werden. |

| Dazu ist

je ein Kontrollpunkt an den Trägeranschnitten links und rechts

zu setzen. |

|

|

|

| Ausführliche Informationen zum Export

entnehmen Sie

bitte dem DTE®-Schnittgrößenexport. |

|

Nach einer Neuberechnung des Rahmens stehen die Exportschnittgrößen

dem aufnehmenden 4H-Programm

(z.B. 4H-EC3GT) zum Import zur Verfügung. |

|

|

dazu wird im

Register zur Eingabe der Bemessungsgrößen

der Button für den Datenimport aus einem

pcae-Programm

betätigt |

|

|

|

|

| nun wird über den Import-Button

das Fenster zur

DTE®-Bauteilauswahl aufgerufen |

|

|

|

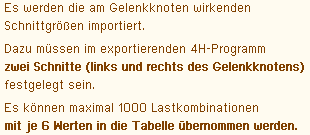

Zunächst erscheint ein Infofenster, das den Anwender

auf

die wesentlichen Punkte hinweist. |

Es besteht die Möglichkeit,

den Import an dieser Stelle abzubrechen, um ggf. das exportierende

Programm

entsprechend vorzubereiten. |

|

Nach Bestätigen des Infofensters wird die DTE®-Bauteil-

auswahl aktiviert. |

|

|

|

|

In der Bauteilauswahl werden alle berechneten

Bauteile nach Verzeichnissen sortiert dargestellt, wobei diejenigen,

die Schnittgrößen

exportiert haben, dunkel gekennzeichnet sind. |

|

|

|

Das gewünschte Bauteil kann nun markiert und über

den bestätigen-Button ausgewählt

werden. Alternativ kann

durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt

werden. |

|

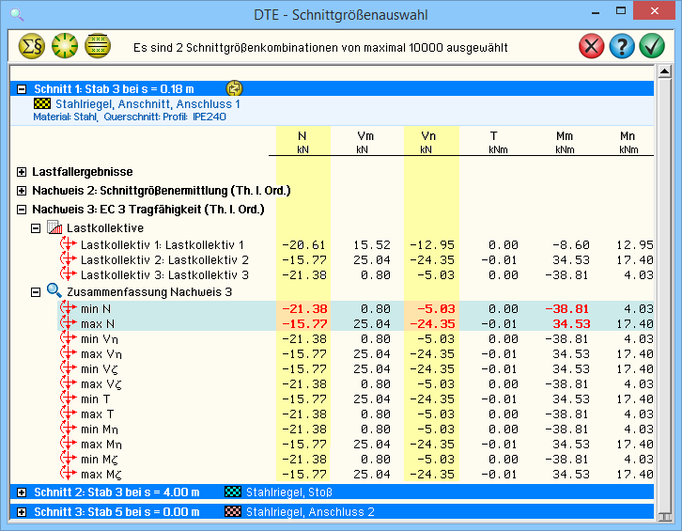

In der Identifizierungsphase der

Schnittgrößenauswahl werden alle verfügbaren Schnitte des ausgewählten

Bauteils

angezeigt, wobei diejenigen Schnitte deaktiviert sind, deren Material nicht kompatibel mit dem

aktuellen Detailprogramm ist. |

|

|

|

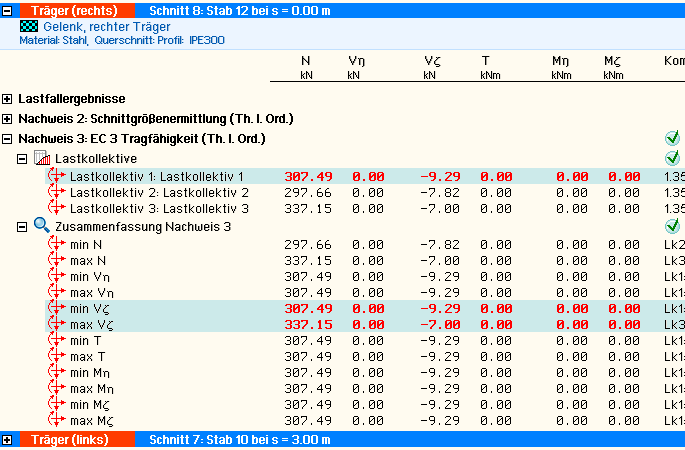

| Nun werden die Schnitte den einzelnen

Abteilungen in der Schnittgrößentabelle

(hier Träger (rechts), Träger

(links))

zugeordnet. |

Dazu wird der entsprechende Eintrag (hier Schnitt

8) angewählt und der zugehörigen Zeile in der dann

folgenden

Tabelle zugewiesen (hier Träger (rechts)). |

| Ist eine

Abteilung festgelegt, werden die in Frage kommenden

möglichen Alternativen für die noch nicht festgelegte Abteilung

mit einem Pfeil gekennzeichnet. |

|

sind nicht ausreichend Schnitte

vorhanden, kann die DTE®-Schnittgrößenauswahl nur über den

abbrechen-Button verlassen werden,

ein Import ist dann nicht möglich. |

|

|

|

| Zur visuellen Kontrolle werden in einem nebenstehenden

Fenster die definierten Schnitte angezeigt. |

| |

|

| erst wenn sämtliche Schnitte zugeordnet

sind, ist die Identifizierungsphase abgeschlossen und

die Schnittgrößenauswahl folgt. |

|

|

|

|

|

|

Es werden die verfügbaren

Schnittgrößenkombinationen der gewählten Schnitte

angeboten, die über das

'+'-Zeichen am linken Rand aufgeklappt werden

können. |

|

|

|

| Die Kombinationen können beliebig zusammengestellt

werden. |

|

| über den nebenstehend dargestellten Button kann die Anzahl an Schnittgrößenkombinationen

durch Abwahl doppelter Zeilen häufig stark reduziert werden |

|

|

|

Wenn eine Reihe von Anschlüssen gleichartig ausgeführt werden soll, können in einem Rutsch weitere Schnitt-

größen anderer Schnitte aktiviert und so bis zu 10.000 Kombinationen übertragen werden. |

|

|

wird das Import-Modul über den bestätigen-Button verlassen, werden

die Schnittgrößen übernommen und

für

das importierende Programm aufbereitet |

|

|

|

|

pcae gewährleistet

durch geeignete Transformationen,

dass die

Schnittgrößen

sowohl im KOS des importierenden Programms vorliegen,

als auch - bei mehrschnittigen

Verbindungen

- einander

zugehörig

sind, d.h. dass die Trägerschnittgrößen

links und rechts aus derselben Faktorisierungsvorschrift

entstanden sind. |

|

|

|

|

| In einem Infofenster werden die eigene Auswahl

fett und die aus der Faktorisierungsvorschrift

berechneten Schnittgrößen eines anderen Schnitts in normaler

Schriftdicke dargestellt. |

|

|

|

| Auch an dieser Stelle

besteht die Möglichkeit, doppelt vorkommende

Zeilen zu ignorieren. |

|

Das aufnehmende Programm bestückt nun

die

Schnittgrößentabelle. |

|

|

|

|

|

|

| Bei der Übernahme erfolgen Plausibilitätschecks

und ggf. Meldungen. |

|

|

Eine Aktualisierung der importierten Schnittgrößenkombinationen, z.B. aufgrund einer Neuberechnung

des exportierenden Tragwerks, erfolgt nicht! |

|

|

|

|

|

| |

|

|

| Die statische Berechnung eines Bauteils beinhaltet

i.A. die Modellbildung mit anschließender Berechnung

des Tragsystems sowie nachfolgender Einzelnachweise

von Detailpunkten. |

| Bei der Beschreibung eines Details sind die zugehörenden

Schnittgrößen aus den Berechnungsergebnissen des Tragsystems zu extrahieren

und

dem Detailnachweis zuzuführen. |

|

| In der 4H-Programmorganisation gibt es hierzu verschiedene

Vorgehensweisen |

|

zum einen können Tragwerks- und Detailprogramm

fest miteinander verbunden sein, d.h. die Schnittgrößenüber-

gabe

erfolgt intern. Es sind i.A. keine weiteren Eingaben

(z.B. Geometrie) notwendig, aber auch möglich (z.B.

weitere Belastungen), die Programme bilden eine Einheit. |

| Dies ist z.B. bei dem 4H-Programm Stütze

mit Fundament der Fall. |

|

|

| zum anderen können Detailprogramme Schnittgrößen von in Tragwerksprogrammen speziell festgelegten Exportpunkten über ein zwischengeschaltetes Export/Import-Tool einlesen |

| Das folgende Beispiel eines einfachen Rahmens erläutert diesen 4H-Schnittgrößen-Export/Import. |

|

|

|

Zunächst sind im exportierenden 4H-Programm

(z.B.

4H-FRAP) die Stellen zu kennzeichnen, deren Schnitt-größen beim nächsten Rechenlauf exportiert, d.h.

für

den Import bereitgestellt, werden sollen. |

|

| In diesem Beispiel sollen die Schnittgrößen

für eine Querschnittsbemessung übergeben werden. |

Dazu

ist an der entsprechenden Stelle ein Kontroll-

punkt zu setzen. |

|

Ausführliche Informationen zum Export entnehmen

Sie

bitte dem DTE®-Schnittgrößenexport. |

| Nach einer Neuberechnung des Rahmens stehen die Exportschnittgrößen

dem aufnehmenden 4H-Programm (z.B. 4H-BETON, 4H-EC3SA, 4H-EC3IH, 4H-EC3GT)

zum Import zur Verfügung. |

| |

|

|

|

|

|

aus dem aufnehmenden 4H-Programm

wird nun über den Import-Button das

Fenster zur

DTE®-Bauteilauswahl aufgerufen.

Hier werden alle berechneten Bauteile dargestellt, wobei diejenigen,

die Schnittgrößen

exportiert haben, dunkel gekennzeichnet sind. |

|

|

Das gewünschte Bauteil kann nun markiert und über

den bestätigen-Button ausgewählt

werden. Alternativ kann

durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt

werden. |

|

|

|

In der Schnittgrößenauswahl werden die verfügbaren

Schnittgrößenkombinationen aller im übergebenden

Programm gekennzeichneten Schnitte angeboten. Dabei sind diejenigen Schnitte

deaktiviert, deren Material nicht kompatibel

mit dem Detailprogramm ist. |

| Es wird nun der Schnitt angeklickt und damit geöffnet, dessen Schnittgrößen

eingelesen werden sollen. |

|

|

|

| Bild vergrößern |

|

|

|

|

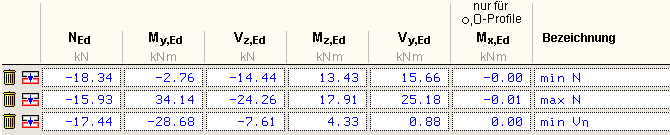

| Das Programm 4H-EC3GT importieren nur einen

auf Normal- und Querkräfte reduzierten Schnittgrößensatz. |

| Die Schnittgrößenkombinationen können beliebig zusammengestellt

werden; pcae empfiehlt jedoch, nur diejenigen

auszuwählen, die als

Bemessungsgrößen für den zu führenden Detailnachweis

relevant sind. |

|

|

| ein nützliches Hilfsmittel

bietet dabei der dargestellte Button, mit dem die Anzahl zu übertragender Lastkombinationen durch Eliminierung doppelter Zeilen stark reduziert werden kann. |

|

|

|

Wird nun die DTE®-Schnittgrößenauswahl bestätigt,

bestückt das Importprogramm die Schnittgrößentabelle,

wobei ggf. vorhandene Kombinationen erhalten bleiben. |

|

|

|

Wenn eine Reihe von Anschlüssen gleichartig ausgeführt werden soll, können in einem Rutsch weitere Schnitt-

größen anderer Schnitte aktiviert und so bis zu 10.000 Kombinationen übertragen werden. |

|

|

| Die Kompatibilität der Querschnitts- und Nachweisparameter

zwischen exportierendem und importierendem Programm ist zu gewährleisten. |

|

|

| |

Eine Aktualisierung der importierten Schnittgrößenkombinationen, z.B. aufgrund einer Neuberechnung

des exportierenden Tragwerks, erfolgt nicht! |

|

|

|

|

| |

|

|

|

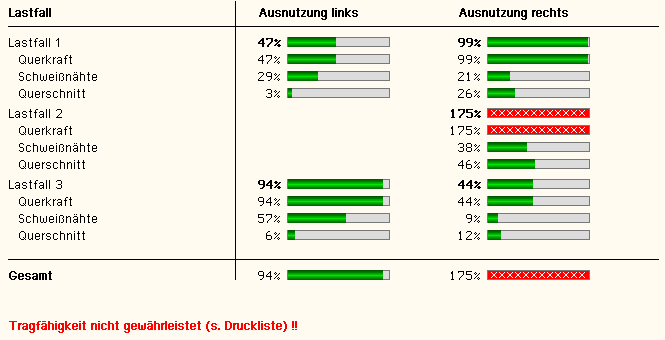

das sechste Register gibt einen sofortigen Überblick über

die ermittelten Ergebnisse |

|

|

|

|

| Zur sofortigen Kontrolle und des besseren Überblicks

halber werden die Ergebnisse übersichtlich je Anschlussseite

lastfallweise

zusammengestellt. |

| Eine Box zeigt an, ob ein Lastfall die Tragfähigkeit

des Anschlusses überschritten hat (rot ausgekreuzt) oder wie viel Reserve noch vorhanden ist (grüner Balken). |

Zur besseren Fehleranalyse oder zur Einschätzung

der Tragkomponenten werden zudem die Einzelberechnungs-

ergebnisse

protokolliert. |

|

| Eine Meldung zeigt an, wenn ein Fehler aufgetreten

oder die Tragfähigkeit überschritten ist. |

| Wenn die

Ursache des Fehlers nicht sofort ersichtlich ist, sollte

die Druckliste in der ausführlichen Ergebnisdarstellung geprüft

werden. |

|

|

| |

|

|

| Die Bemessung gelenkiger Trägeranschlüsse

nach EC 3 basiert ursprünglich auf den Vorgaben des ECCS, No.126 |

| European

Recommendations for the Design of Simple Joints in Steel Structures aus

2009. |

|

|

| Mittlerweile sind in Deutschland in einigen Punkten Anpassungen

vorgenommen

worden.

Im Folgenden wird die konventionelle Methode vorgestellt, wobei jedoch

die Abwandlungen vom ECCS gekennzeichnet sind. |

| Im Programm können beide Methoden ausgewählt werden. |

|

| Zunächst werden einige Berechnungskapitel vorgestellt,

die für mehrere Anschlusstypen bzw. Nachweisverfahren gelten.

Anschließend werden die einzelnen Anschlusstypen vorgestellt. |

|

|

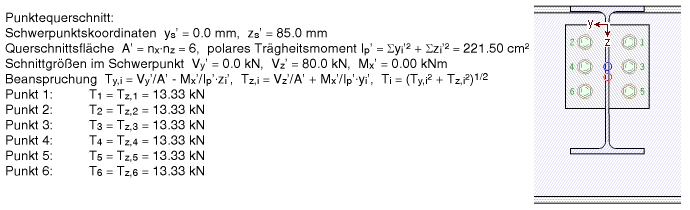

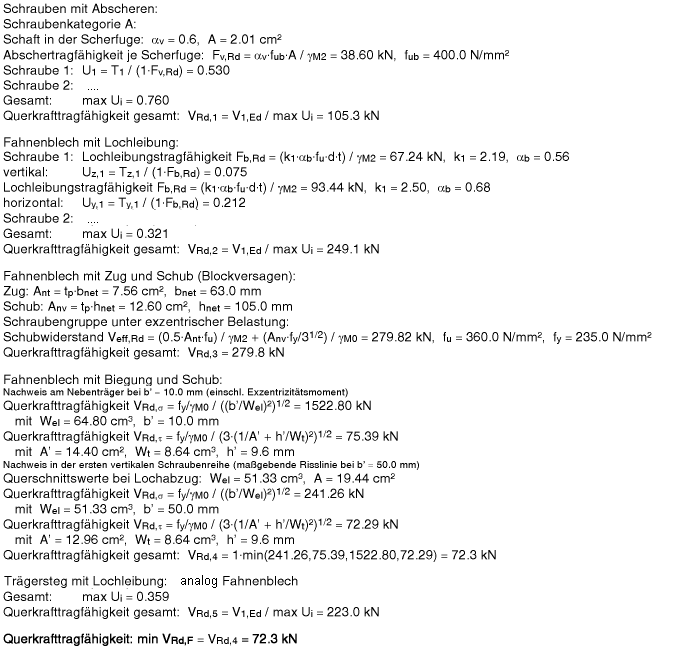

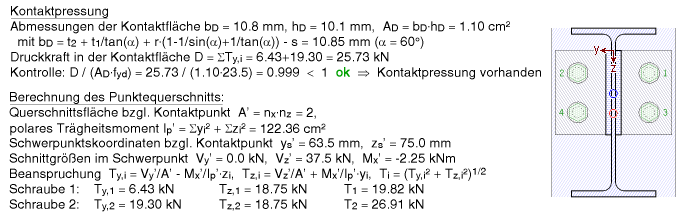

| Berechnung eines Punktequerschnitts |

|

|

Bezogen auf ein Ursprungskoordinatensystem sind

die Koordinaten beliebiger Punkte (z.B. ein Schraubenfeld im Anschlussblech)

gegeben. Für jeden Punkt lassen sich zu einer einwirkenden Schnittgrößenkombination

die resultierenden Kräfte in Richtung der Koordinatenachsen sowie

der resultierenden Gesamtkraft berechnen. |

| Für einen Punktehaufen im y/z-Koordinatensystem gilt |

|

|

| Damit ergibt sich für jeden Punkt bzw. jede Schraube

i |

|

|

|

| Im Programm kann die Berechnung des Punktequerschnitts

eingesehen werden. |

|

|

|

|

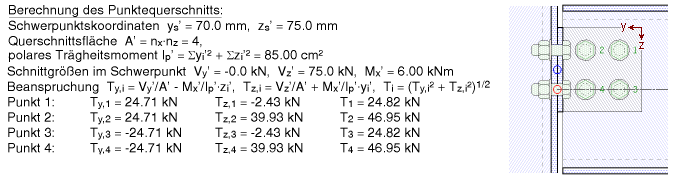

| Berücksichtigung von Druckkontakt |

|

|

Bei Winkelanschlüssen können sich die Winkelschenkel

am Steg des Nebenträgers abstützen, so dass die

Schrauben aufgrund des Druckkontakts eine geringere Belastung erfahren. |

| Die Kontaktfläche muss geschätzt werden;

im Programm wird die minimale Druckflächenhöhe ermittelt. |

Die Breite errechnet sich aus dem Verteilungswinkel,

der für eine einreihige Schraubenanordnung mit

α = 45°,

für

eine mehrreihige mit α = 60° angenommen wird |

|

|

|

| Der Punktequerschnitt wird nun für die um hD/2

reduzierten Schraubenabstände ausgewertet. |

| Anschließend wird die Druckkraft kontrolliert. Ist

der Nachweis nicht erfüllt, wird die Kontakthöhe hD erhöht. |

|

|

|

|

|

|

| ECCS- Modellvoraussetzungen |

|

|

|

| Anschluss an den Hauptträger |

|

|

| Eine ausreichende Rotationskapazität ist zu gewährleisten. |

| U.a. muss die

Länge des Anschlussblechs am Hauptträger kleiner oder gleich

der Steghöhe

ohne Ausrundung des Nebenträgers sein. |

| Zur Vermeidung vorzeitigen Ausfalls der Schrauben unter Zug

ist eine der folgenden Bedingungen einzuhalten |

|

|

|

| Bei einem Stirnblechanschluss ist die Dicke der Doppelkehlnähte

am Trägersteg zur Gewährleistung der vollen Tragfähigkeit

mindestens anzusetzen mit |

|

|

|

| Anschluss an den Nebenträger |

|

|

| Eine ausreichende Rotationskapazität ist zu gewährleisten. |

| U.a. muss die

Länge des Anschlussblechs am Nebenträger kleiner oder gleich

der Steghöhe

ohne Ausrundung des Nebenträgers sein. |

| Bei einem Fahnenblechanschluss ist zur

Vermeidung vorzeitigen Ausfalls der Schweißnähte am Hauptträger

die Nahtdicke mindestens anzusetzen mit |

|

|

|

| Zur Sicherstellung der plastischen Umlagerungsfähigkeit sind einzuhalten |

|

|

|

| Die Schweißnahtbedingungen sind auch bei Anwendung

der konventionellen Methode einzuhalten. |

|

Mit dem Verfahren nach ECCS können Stirnblech-, Fahnenblech-

und geschraubte Winkelanschlüsse (als

Kombination von Stirnblech-

und Fahnenblechanschluss) berechnet werden. |

|

|

|

|

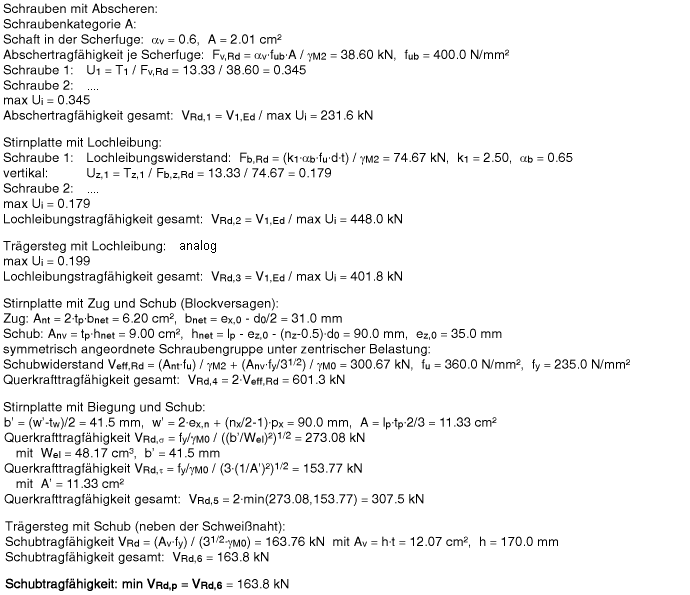

| Nachweise |

|

|

| Für Querkraftanschlüsse sind nachzuweisen |

|

|

| Abscheren und Lochleibung der Schrauben |

|

|

| Blockversagen der Schraubengruppe |

|

|

| Anschlussblech und Steg des Nebenträgers mit Schub |

|

|

| Anschlussblech mit Biegung

aus Querkraft |

|

|

| ECCS: Anschlussblech am Nebenträger mit Beulen, wird nicht durchgeführt |

|

|

|

|

| Für Zuganschlüsse sind nachzuweisen (ECCS:

Nw. im Bruchzustand, d.h. γM0 = γMu mit γMu =

1.1 und

fy = fu) |

|

|

|

|

| Blockversagen der Schraubengruppe |

|

|

| Anschlussblech und Steg des Nebenträgers mit Zug |

|

|

| Anschlussblech und ggf. Flansch des Hauptträgers mit Biegung

aus Zug |

|

|

|

|

| Dazu kommen ggf. noch |

|

|

| Nachweis der Schweißnähte |

|

|

| Querschnittsnachweis an der Ausklinkung des Nebenträgers |

|

|

| Querschnittsnachweis des Nebenträgers ohne Ausklinkung |

|

|

|

|

| Es werden die minimale Schubtragfähigkeit

bzw. Zugkrafttragfähigkeit ermittelt und den einwirkenden Größen

gegenübergestellt. Schweißnaht- und Querschnittsnachweise werden

separat geführt. |

|

| Abscheren |

|

|

| Es liegt Schraubenkategorie A und damit

keine gleitfeste Verbindung vor. |

| Bei Beanspruchung der Schrauben durch Querkraft

und Zug wird die Interaktionsbedingung überprüft |

|

|

|

| Informationen zur Berechnung der Tragfähigkeit unter Gk 11, Schrauben

mit Abscherbeanspruchung. |

| Die Abschertragfähigkeit wird

je Schraube ermittelt; der Minimalwert ist maßgebend. |

| ECCS:

Bei einer Stirnblech- bzw. Winkelverbindung wird die Abschertragfähigkeit

am Hauptträger im Mittel auf 80% reduziert. |

|

|

| Lochleibung |

|

|

| Es werden nur Schrauben mit normalem Lochspiel ohne

Senkung verwendet. |

Da für Anschlussblech und Trägersteg oder -flansch unterschiedliche

Randabstände und Blechdicken gelten,

wird die Tragfähigkeit separat

ermittelt. |

| Nähere Informationen zur Berechnung der Tragfähigkeit unter Gk 12, Schrauben

mit Lochleibungsbeanspruchung. |

|

| Die Lochleibungstragfähigkeit

wird je Schraube und Lastrichtung ermittelt; der Minimalwert

ist maßgebend. |

| ECCS:

Die Gesamt-Lochleibungstragfähigkeit wird als Minimalwert

der vektoriellen Addition der Kraftrichtungen gewonnen. Für

den Winkelschenkel am Nebenträger wird stattdessen

eine quadratische Interaktion durchgeführt. |

|

| Blockversagen von Schraubengruppen |

|

|

Nach EC 3-1-8, 3.10.2, wird das Blockversagen einer Schraubengruppe

durch das Schubversagen des Blechs

entlang der schubbeanspruchten

Schraubenreihe in Kombination mit dem Zugversagen des Blechs entlang

der zugbeanspruchten Schraubenreihe am Kopf der Schraubengruppe verursacht. |

Es wird unterschieden zwischen einer symmetrisch angeordneten

Schraubengruppe unter zentrischer Belastung,

wie sie bei Stirnblechanschlüssen

vorkommt, und einer Schraubengruppe unter exzentrischer Belastung. |

| Der

Widerstand gegen Blockversagen ergibt sich zu |

|

|

|

| ECCS: Anschluss an den Hauptträger: das Tragverhalten ist symmetrisch + zentrisch, wenn gilt |

|

|

|

|

| Blech mit Schub |

|

|

| Die Tragfähigkeit eines Blechs mit Schub wird berechnet

zu |

|

|

|

| ECCS: Die Brutto-Schubtragfähigkeit wird auf

1/1.27 reduziert. |

|

|

| Blech mit Biegung und Querkraft |

|

|

| Auf ein Anschlussblech können aus der einwirkenden

Querkraft ein Biege- und ein Torsionsmoment resultieren. |

Der sich

daraus ergebende

Spannungsnachweis

kann nach der einzigen Unbekannten VRd aufgelöst werden

und

man erhält

die Tragfähigkeit des Blechs mit Biegung und Querkraft |

|

|

|

| ECCS: Anschluss an den Hauptträger, wenn gilt |

|

|

|

| bzw.

Anschluss an den Nebenträger, wenn gilt |

|

|

|

| wird die Schubtragfähigkeit

unendlich. |

|

Ist an der betrachteten Stelle neben der Querkraft Vz auch

ein Biegemoment My vorhanden,

muss der Lochabzug

in der Biegezugzone berücksichtigt werden,

wohingegen er im Druckbereich und bei Schub entfallen darf. |

| Jedoch

dürfen die

Löcher auch in der zugbeanspruchten Fläche vernachlässigt

werden, wenn folgende Bedingung eingehalten ist |

|

|

|

| Sind die Löcher nicht vernachlässigbar, werden

die Netto-Querschnittswerte des Anschlussblechs verwendet. |

|

|

| Schrauben mit Zug |

|

|

| Es werden nur Schrauben ohne

Senkung verwendet. |

| Nähere Informationen zur Berechnung der Tragfähigkeit unter Gk 10, Schrauben

mit Zug. |

|

|

| Blech mit Biegung aus Zug |

|

|

| Es liegt der Beanspruchungstyp einer Grundkomponente

nach EC 3-1-8, Tab. 6.1, vor. |

| Zur Berechnung wird für ein Stirnblech

Gk 5 und für den Stützenflansch Gk 4 verwendet. |

| Beide basieren auf dem Modell des äquivalenten T-Stummels. |

| Nähere

Informationen unter Gk

4, Stützenflansch mit Biegung, bzw. Gk

5, Stirnblech mit Biegung. |

|

|

| Blech mit Zug |

|

|

| Die Tragfähigkeit eines Blechs mit Zug wird berechnet

zu |

|

|

|

|

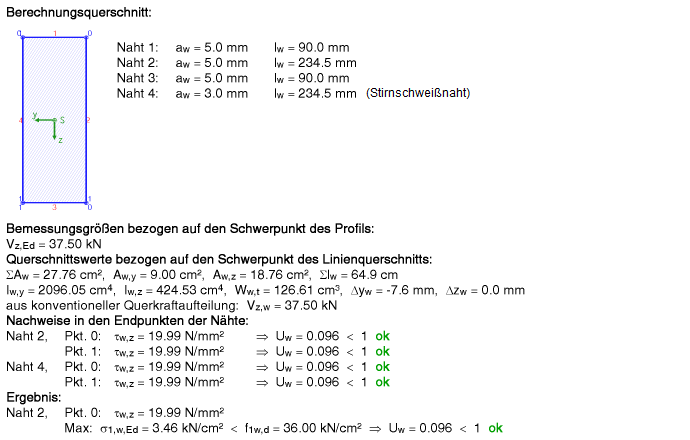

| Nachweis der Schweißnähte |

|

|

|

|

| Querschnittsnachweis |

|

|

Der Tragsicherheitsnachweis der offenen, dünnwandigen

Querschnitte kann nach dem Nachweisverfahren

Elastisch-Elastisch (DIN

EN 1993-1-1, Abs. 6.2.1(5)) oder nach dem Nachweisverfahren Elastisch-Plastisch

geführt werden (DIN EN 1993-1-1, Abs. 6.2.1(6)). |

|

| Nachweisverfahren Elastisch-Elastisch |

|

Beim Nachweisverfahren Elastisch-Elastisch (E-E)

werden die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

| Der Spannungsnachweis erfolgt

mit dem Fließkriterium aus DIN EN 1993-1-1, Abs. 6.2.1(5), Formel 6.1. |

|

|

| Nachweisverfahren Elastisch-Plastisch |

|

Beim Nachweisverfahren Elastisch-Plastisch (E-P)

werden die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

Anschließend wird mit Hilfe des Teilschnittgrößenverfahrens

(TSV) mit Umlagerung nach R. Kindmann,

J. Frickel: Elastische und plastische Querschnittstragfähigkeit überprüft,

ob die Schnittgrößen vom Querschnitt unter

Ausnutzung der plastischen Reserven aufgenommen werden können

(plastische Querschnittstragfähigkeit). |

Es können Dreiblechquerschnitte (I-, C-,

U-, Z-, L-, T-Querschnitte) und Rohre als Profile oder typisierte

Querschnitte unter zweiachsiger Beanspruchung einschl. St. Venant'scher

Torsion und Wölbkrafttorsion nachgewiesen werden. |

Dieses Berechnungsverfahren ist allgemeingültiger

als die in DIN EN 1993 angegebenen Interaktionen für

spezielle

Schnittgrößenkombinationen. |

| Eine Begrenzung der Grenzbiegemomente wie in DIN

18800, El. 755, ist in DIN EN 1993 nicht erforderlich. |

| Hohlprofile können mit diesem Verfahren

plastisch nicht nachgewiesen werden. |

|

|

| Grenzwerte grenz (c/t) |

|

| Die Grenzwerte grenz (c/t) werden je nach Nachweisverfahren

aus DIN EN 1993-1-1, Abs. 5.5.2, Tab. 5.2, ermittelt. |

| Dies entspricht der Überprüfung der

erforderlichen Klassifizierung des Querschnitts. |

Läßt die Klassifizierung keinen

plastischen Nachweis zu, erfolgt eine Meldung und der

Querschnitt wird

elastisch nachgewiesen. |

|

|

|

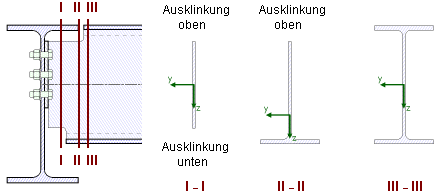

| Ausklinkungen |

|

|

Im Bereich von Ausklinkungen wird das Doppel-T-Profil

geschwächt, d.h. es trägt nur noch ein T-Profil oder,

bei

zwei Ausklinkungen, ein Blech. Diese Bereiche müssen nachgewiesen

werden. |

| Maßgebende Schnitte liegen am Beginn der Ausklinkungen

(s. Schnitte I-I oder II-II). |

| Das maßgebende Moment ergibt

sich aus der Querkraft zu |

|

|

|

| Der Nachweis des Gesamtquerschnitts wird dann in

Schnitt III-III geführt. |

|

|

|

|

|

|

| Nachweis des Stirnplattenanschlusses |

|

|

| Der Momentennullpunkt (Gelenk, rot gekennzeichnet)

wird in Höhe

der Nebenträgerachse in der Kontaktebene Stirnplatte / Hauptträger

angenommen. Hier wirken die eingegebenen Schnittgrößen. |

| Der Drehpunkt (blau gekennzeichnet) liegt in Höhe

des Schwerpunkts des Schraubenbildes in der Kontaktebene Stirnplatte

/ Hauptträger. |

| Es können beliebig viele Schrauben mit je zwei Schrauben je Reihe

(je eine links und rechts vom Nebenträgersteg) angeordnet werden. |

| Für drei

Schraubenreihen ergibt sich folgender Punktequerschnitt |

|

|

|

| Inf. der symmetrischen Belastung (nur Vz) ergibt

sich eine gleichmäßige Beanspruchung der einzelnen Schrauben. |

| Die Ermittlung der Querkrafttragfähigkeit wird

nun exemplarisch dargestellt |

|

|

|

|

|

|

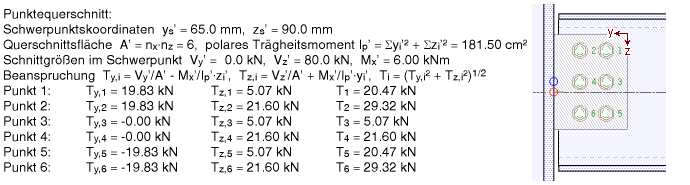

| Nachweis des Fahnenblechanschlusses |

|

|

| Der Momentennullpunkt (Gelenk, rot gekennzeichnet)

wird hier in Höhe

der Nebenträgerachse am Hauptträger angenommen. Im Gelenk

wirken die eingegebenen Schnittgrößen. |

| Der Drehpunkt (blau gekennzeichnet) liegt in Höhe

des Schwerpunkts des Schraubenbildes am Hauptträger. |

| Daher ergibt sich für ein 3 x 2 - Schraubenbild folgender Punktequerschnitt |

|

|

|

| Bei reiner Querkraftbeanspruchung (Vy =

Mx = 0) ergibt sich eine gleichmäßige Beanspruchung

der einzelnen Schrauben (vgl. Stirnblechanschluss). |

| ECCS: Der Momentennullpunkt (Gelenk) wird

- wie beim Stirnplattenanschluss - in Höhe der Nebenträgerachse

im Anschnitt zum Hauptträger

angenommen. |

| Die Ermittlung der Querkrafttragfähigkeit wird

nun exemplarisch dargestellt |

|

|

|

|

|

|

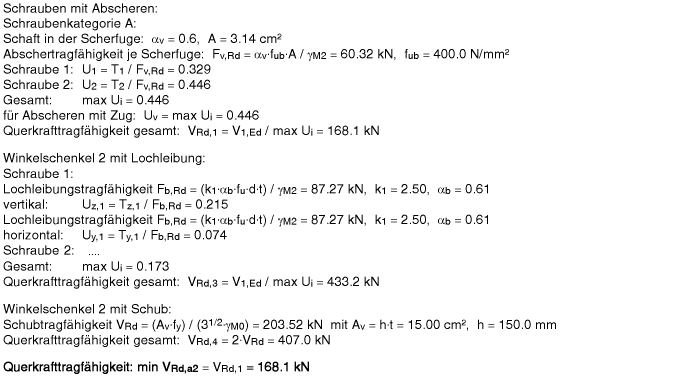

| Nachweis des Winkelanschlusses |

|

|

| Der Momentennullpunkt (Gelenk, rot gekennzeichnet)

wird Höhe der

Nebenträgerachse

in der Kontaktebene Winkelschenkel / Hauptträger

angenommen. Hier wirken die eingegebenen Schnittgrößen. |

| Der Drehpunkt (blau gekennzeichnet) liegt in Höhe

des Schwerpunkts des HT-Schraubenbildes am Hauptträger. |

| Der Nachweis wird getrennt für den Anschluss am

Hauptträger und am Nebenträger geführt. |

| Der Winkelschenkel

am Hauptträger

verhält sich wie das Stirnblech (s.o.). |

| Der Winkelschenkel am Nebenträger

kann entweder geschraubt oder geschweißt ausgeführt werden.

Wird der Winkelschenkel angeschraubt, verhält

er sich wie das Fahnenblech (s.o.). |

|

| Winkelschenkel am Hauptträger |

|

|

| Am Hauptträger können

beliebig viele Schraubenreihen mit einer Schraube je Reihe je Winkel

angeord werden. |

| Bei symmetrisch angeordneten Winkeln kann durch Kontaktpressung

die Schraubenbelastung reduziert werden. |

| Es ergibt sich je Winkel

bei drei Schraubenreihen folgender Punktequerschnitt |

|

|

|

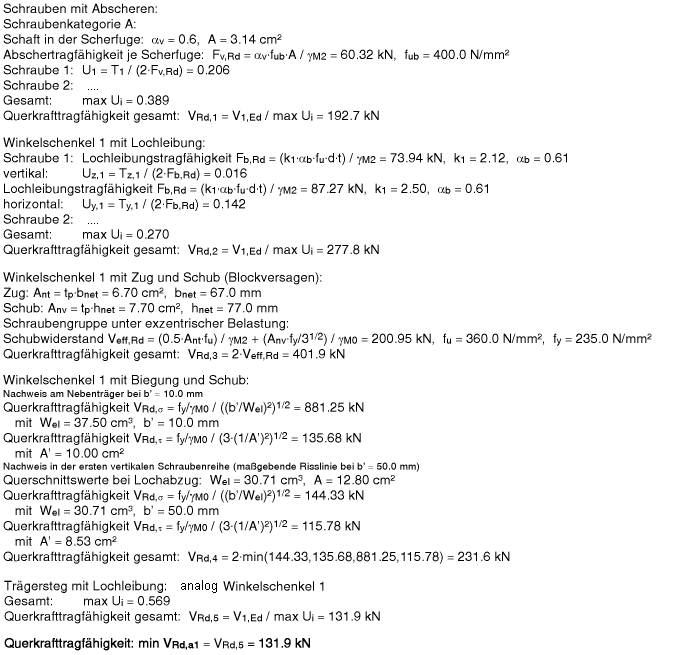

| Die Ermittlung der Querkrafttragfähigkeit wird

nun exemplarisch dargestellt |

|

|

|

| Winkelschenkel am Nebenträger (geschraubt) |

|

|

| Es ergibt sich je Winkel bei 2 x 3 Schraubenreihen

folgender Punktequerschnitt |

|

|

|

| Die Ermittlung der Querkrafttragfähigkeit wird

nun exemplarisch dargestellt |

|

|

|

| Winkelschenkel am Nebenträger (geschweißt) |

|

|

Der Vorteil, den Winkelschenkel 1 am Nebenträger

anzuschweißen statt anzuschrauben, liegt darin, dass

dadurch der

Schenkel als Stegverstärkung (Stegblech) wirken kann. Dies ist besonders

bei

ausgeklinkten

Trägern mit schwachem Steg sinnvoll. |

| Der Winkelschenkel

muss allerdings die Bedingungen, die an eine Stegverstärkung gestellt

werden, erfüllen. |

| Diese sind vor allen Dingen, dass |

|

| der Winkelschenkel

einschließlich Schweißnähte die gesamte Steghöhe

des Nebenträgerprofils

bis zur Ausrundung bzw. Ausklinkung bedeckt, d.h. |

|

|

|

|

| die Länge des Winkelschenkels den Steg im gesamten Bereich

der Ausklinkung verstärkt,

d.h. |

|

|

|

|

|

| die Dicke des Winkelschenkels mindestens der

Stegdicke des Profils entspricht, d.h. t1 ≥ tw. |

|

|

|

| Des Weiteren sind aus konstruktiven Gründen folgende

Bedingungen einzuhalten |

|

|

|

| Die Ermittlung der Querkrafttragfähigkeit beschränkt

sich auf den Nachweis der Schweißnähte. |

Bei Ausklinkungen

ist die Schweißnaht nur wirksam im nicht geschwächten

Bereich, d.h. die Nahtlänge oberhalb

und unterhalb des Winkelschenkels

ergibt sich zu |

|

|

|

Unterschreitet die Nahtlänge den nach Norm vorgeschriebenen Grenzwert,

erfolgt eine Fehlermeldung und der

Nachweis wird nicht geführt. |

| Im Folgenden

wird

der Schweißnahtnachweis exemplarisch dargestellt |

|

|

|

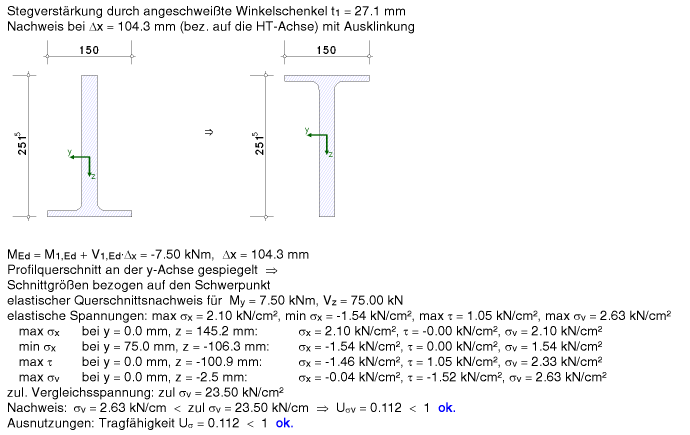

| Querschnittsnachweis im

Bereich einer Ausklinkung mit Stegverstärkung |

|

|

| Die Verstärkung wird beim Querschnittsnachweis

durch eine Vergrößerung der Stegdicke des Trägerprofils

berücksichtigt.

Der Nachweis wird hier geführt für Schnitt II-II (s.o.) |

|

|

|

| Der Querschnittsnachweis im Schnitt III-III (ohne Ausklinkung)

wird grundsätzlich ohne Verstärkung geführt. |

|

| 'Winkel'-Anschluss eines Hohlprofils |

|

|

Der Anschluss eines Hohlprofils erfolgt nicht

über zwei Winkel, sondern über ein T-Profil. Das Hohlprofil wird

vertikal geschlitzt,

auf den Steg des T-Profils geschoben und mit ihm verschweißt.

Die

Schweißnähte zwischen Hohlprofil und Steg werden nachgewiesen. |

|

|

|

| Im Folgenden wird

der Schweißnahtnachweis exemplarisch dargestellt. |

|

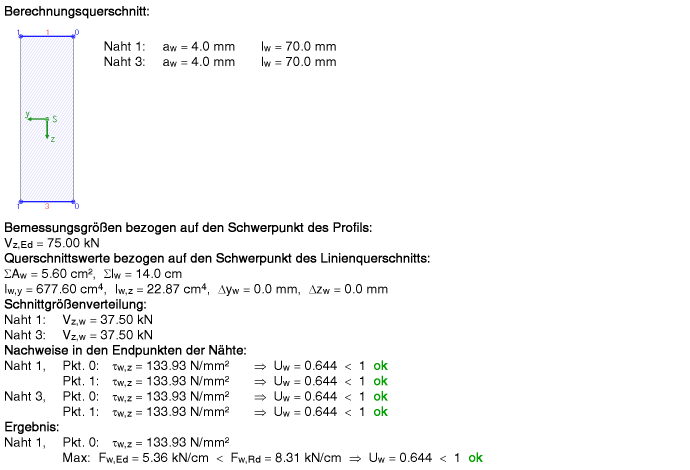

|

|

| Das Blech im Schweißnahtnachweis entspricht

dem Steg des T-Profils, die Nähte oben und unten verbinden

den Steg mit dem Hohlprofil. Es wird nur eine Seite betrachtet,

d.h. die Bemessungsgröße

ist die halbe Gelenkschnittgröße. |

|

|

|

|

|

|

| |

| Allgemeines |

|

|

| Die Bemessung gelenkiger Trägeranschlüsse n. DIN 18800 kann eingesetzt werden zur Berechnung von |

|

|

| geschweißten Winkelanschlüssen |

|

|

| geschraubten Winkelanschlüssen |

|

|

|

|

|

|

|

| Einschränkungen |

|

|

|

| es werden nur einseitige

Anschlüsse (rechts) nachgewiesen |

|

|

| es wird nur der Anschluss an einen Trägersteg nachgewiesen |

|

|

| bei Ausklinkungen werden Bohrungen bzw. Ausrundungen mit

einem Durchmesser von 17 mm angenommen |

|

|

| beim Fahnenblechanschluss werden Ausklinkungen nicht

berücksichtigt |

|

|

| eine einzelne untere Ausklinkung wird nicht berücksichtigt |

|

|

| obere und untere Ausklinkung müssen gleich sein |

|

|

|

| Jede Anschlussart hat Vor- und Nachteile. |

| Der Fahnenblechanschluss

z.B. lässt sich kostengünstig herstellen und ermöglicht eine einfache

Montage. |

| Mit diesem Anschluss können aber nicht so große Kräfte

abgetragen werden wie mit dem geschweißten Winkelanschluss oder

mit dem Stirnplattenanschluss. |

Der geschweißte Winkelanschluss

wiederum gestattet den Abtrag hoher Lasten, ist aber aufgrund

der

erforderlichen Schweißarbeiten in der Herstellung aufwendiger. |

|

|

|

|

| Fahnenblechanschluss |

|

|

| Hauptträger-Querträger-Anschlüsse mit am Steg des Hauptträgers

angeschweißten Anschlussblechen, sog. Fahnenblechen, ermöglichen

eine einfache und damit kostengünstige Montage der Querträger. |

| Diese Anschlussart ist auch unter der Bezeichnung Trägeranschluss

nach Hotz bekannt. |

Es können hiermit besonders wirtschaftliche

Anschlüsse hergestellt werden, weil bei oberkantenbündigen

Trägern

auf das lohnkostenintensive Ausklinken der Querträger verzichtet

werden kann. |

|

| Nachweise |

|

|

|

| Nachweis der Lochleibungsdrücke im Fahnenblech und im Steg des

Querträgers |

|

|

| ... der Schrauben auf Abscheren |

|

|

| ... der Kehlnaht Fahnenblech/Hauptträgersteg |

|

|

| Spannungsnachweise für den Nettoquerschnitt des Fahnenblechs |

|

|

|

| Als Schnittgrößen sind die Querkraft Vd und ein Versatzmoment

Md zu berücksichtigen. |

| Das Versatzmoment errechnet sich aus

der Querkraft und dem Abstand zum untersuchten Schnitt im Fahnenblech. |

| Besonders zu beachten ist bei Fahnenblechanschlüssen die Möglichkeit

des Biegedrillknickversagens. |

Wegen der geringen Seitensteifigkeit

des Fahnenblechs bietet dieser Anschluss keine Gabellagerung im

Sinne

der DIN 18800, Teil 2, für den Querträger. |

| Es muss durch konstruktive

Maßnahmen sichergestellt werden, dass kein Biegedrillknickversagen

auftritt. Dies kann z.B. durch Aussteifung der Querträger mit Trapezblechen

geschehen. |

| Das vorliegende Programm setzt voraus, dass Biegedrillknickversagen

nicht auftreten kann. |

|

|

|

|

| Stirnblechanschluss |

|

|

| Beim Stirnblechanschluss wird eine Stahlplatte an den Steg des

Querträgers angeschweißt. |

| Diese Stirnplatte wird dann auf der Baustelle

an den Steg des Hauptträgers angeschraubt. |

| In Abhängigkeit von

den Trägerhöhen kann der Stirnplattenanschluss mit oder ohne Ausklinkung

ausgeführt werden. |

|

| Nachweise |

|

|

|

| Nachweis der Ausklinkung |

Für den maßgebenden Schnitt am Ende der Ausklinkung werden Biege-,

Schub- und Vergleichsspannungs-

nachweis für den Restquerschnitt

geführt. |

| Das Programm weist aus, welcher Nachweis maßgebend wurde. |

Bei kurzen Ausklinkungen wird i.d.R. der Schubspannungsnachweis

maßgebend, bei längeren der Nachweis

der Biege- oder Vergleichsspannungen. |

|

|

| Nachweis Schweißnaht |

| Die Schweißnaht Trägersteg/Stirnplatte ist für die auftretende

Querkraft nachzuweisen. |

|

|

| Nachweis der Schrauben |

| Die Schrauben werden auf Abscheren nachgewiesen. |

| Außerdem wird

der Lochleibungsdruck in der Stirnplatte und im Steg des Hauptträgers überprüft. |

|

|

|

|

|

|

| geschraubter Winkelanschluss |

|

|

Beim geschraubten Winkelanschluss wird der Querträger durch ein

aufgeschraubtes Winkelpaar mit

dem Hauptträger verbunden. |

| In Abhängigkeit

von den Trägerhöhen kann der Anschluss mit oder ohne Ausklinkung

ausgeführt werden. |

|

| Nachweise |

|

|

|

| Nachweis der Ausklinkung |

| Für den maßgebenden Schnitt werden Biege-, Schub- und Vergleichsspannungsnachweis

geführt. |

| Hierzu werden Schnitte in den Schraubenreihen und am Ende

der Ausklinkung geführt. |

| Das Programm weist aus, welcher Nachweis

maßgebend wurde. |

|

|

| Nachweis der Schrauben im Querträger |

| Für die maximal auftretende Schraubenkraft wird der Nachweis auf

Abscheren (zweischnittig) geführt. |

| Weiterhin werden die Lochleibungsdrücke

im Steg des Querträgers und in den Winkeln überprüft. |

|

|

| Nachweis der Schrauben im Hauptträger |

| Für die maximal auftretende Schraubenkraft wird der Nachweis auf

Abscheren (einschnittig) geführt. |

| Weiterhin werden die Lochleibungsdrücke

im Steg des Hauptträgers und in den Winkeln überprüft. |

| In einem

weiteren Nachweis wird die Kontaktpressung zwischen den Winkelschenkeln

und dem Stegende des Querträgers überprüft. |

| Die Pressung entsteht

aufgrund der seitlichen Exzentrizität der Schrauben in den kurzen

Winkelschenkeln. |

|

|

|

|

|

|

| geschweißter Winkelanschluss |

|

|

Beim geschweißten Winkelanschluss wird ein Winkelpaar mit den

langen Winkelschenkeln beidseitig an den

Steg des Querträgers angeschweißt. |

| Die kurzen Schenkel der Winkel werden auf der Baustelle an den

Steg des Hauptträgers angeschraubt. |

| Der Vorteil dieser Anschlussart

ist, dass der Steg des Querträgers durch das Anschweißen der Winkelschenkel

verstärkt wird. |

| Eine Stegverstärkung ist wünschenswert, da der

Querträger oft durch Ausklinkungen geschwächt ist. Mit Hilfe der

Winkel kann der Traglastverlust des Querträgers infolge der Ausklinkungen

kompensiert werden. |