|

|

| Seite überarbeitet Dezember

2023 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

Eingabeoberfläche ................. |

|

|

|

Schnittgrößenimport ............... |

|

|

|

... Ermüdungsnachweis ......... |

|

|

|

Geometrie u. Material ............ |

|

|

|

Theorie Ermüdung EC 3-1-9 |

|

|

|

... Kerbfalltabellen ................. |

|

|

|

Rechenlaufsteuerung ............. |

|

|

|

... Allgemeines ...................... |

|

|

|

... Beispiel ............................ |

|

|

|

Kerbfälle ................................ |

|

|

|

... Bemessungskonzept ......... |

|

|

|

Kranbahn Obergurt............... |

|

|

|

Schnittgrößen ........................ |

|

|

|

... Beanspruchungen ............. |

|

|

|

... Untergurt .......................... |

|

|

|

|

|

|

|

|

| |

| Bild vergrößern |

|

|

|

|

|

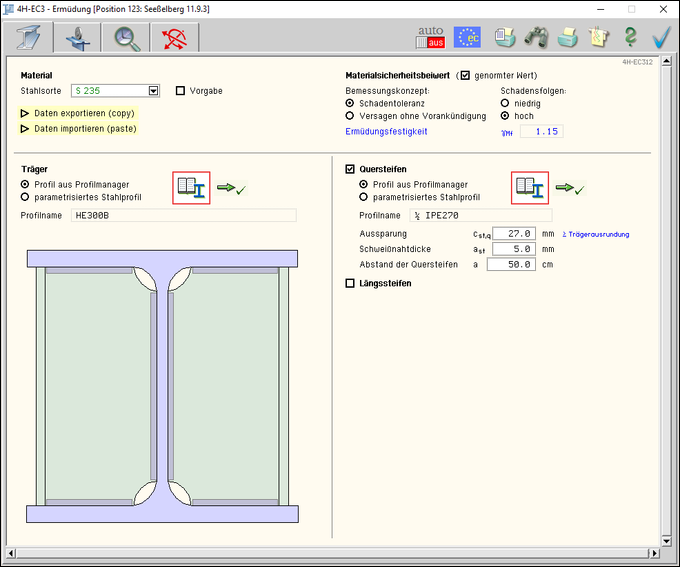

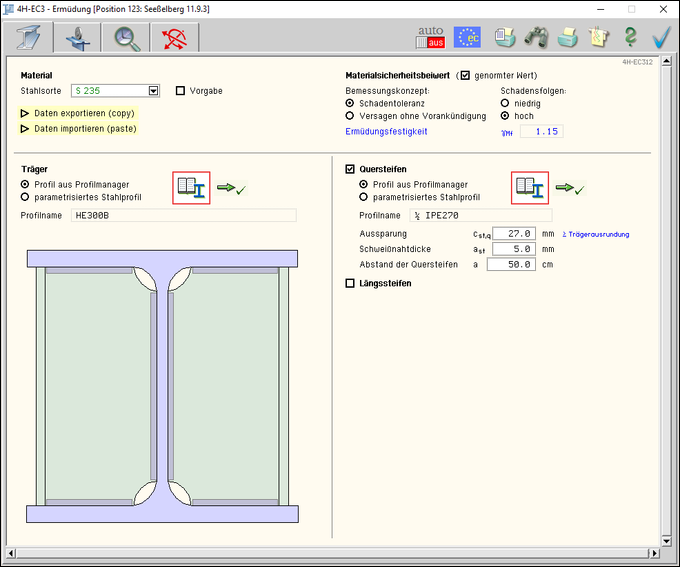

| EC 3-1-9,

Ermüdungsnachweis |

| Mit dem Programm 4H-EC3EM,

Ermüdungsnachweis, wird ein Doppel-T-Profil unter Errmüdungsbelastung

nachgewiesen. |

|

|

|

Die zugehörigen Eingabeparameter werden

in eigenen Registerblättern verwaltet, die über folgende

Symbole

die dahinter liegende Parameterauswahl kenntlich machen. |

|

|

|

|

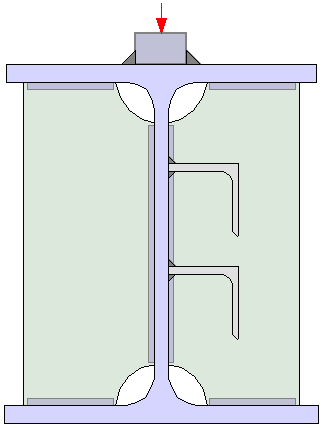

| Im ersten Registerblatt werden das

Trägerprofil beschrieben und die Stahlgüte

festgelegt. |

| Der Querschnitt wird zur visuellen

Kontrolle maßstäblich am Bildschirm

dargestellt. |

|

|

|

|

|

|

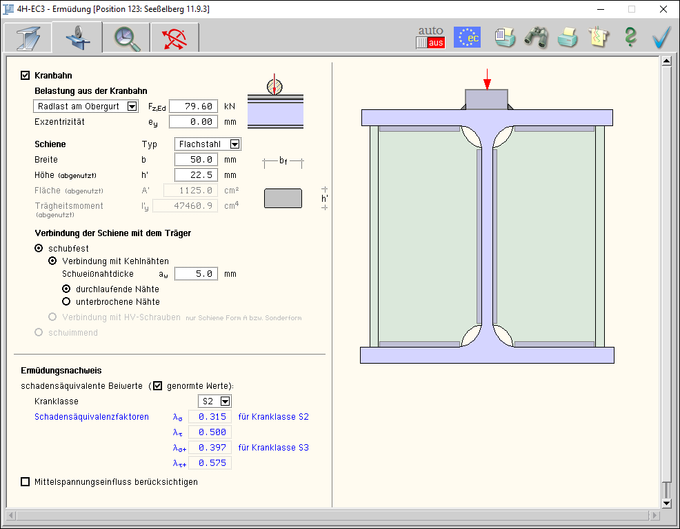

| Im zweiten Registerblatt werden die

Kranbahn sowie die nachweisrelevanten Parameter für

den Ermüdungsnachweis angegeben. |

|

|

|

|

|

|

| Im dritten Registerblatt werden

die Kerbpunkte und -spannungen definiert. |

|

|

|

|

|

|

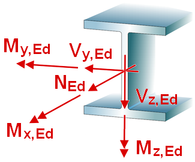

Die Schnittgrößen werden

im vierten Registerblatt festgelegt und können

entweder 'per Hand'

eingegeben oder aus einem pcae-Programm importiert werden. |

Um Schnittgrößen importieren

zu können, muss das entsprechende 4H-Programm

in der

exportfähigen Version

installiert sein. |

| Die Schnittgrößen

beziehen sich auf den Schwerpunkt des ggf. ausgesteiften

Profils und das Koordinatensystem

der Statik (x-y-z bzw. l-m-n). |

|

|

|

|

| automatische Onlineberechnung |

|

|

Dieser Schalter kann an oder aus sein. Ist er an, wird das Berechnungsergebnis online während

der Eingabe aktualisiert und am Bildschirm protokolliert. |

|

|

|

|

|

|

| Weiterhin ist zur vollständigen

Beschreibung der Berechnungsparameter der dem Eurocode

zuzuordnende nationale Anhang zu wählen. |

| Über den NA-Button wird das entsprechende Eigenschaftsblatt aufgerufen. |

|

|

|

|

|

|

| Im Eigenschaftsblatt, das nach Betätigen

des Druckeinstellungs-Buttons

erscheint, wird der Ausgabeumfang der Druckliste festgelegt. |

|

|

|

|

|

|

Das Statikdokument kann durch Betätigen

des Visualisierungs-Buttons am Bildschirm

eingesehen werden. |

|

|

|

|

|

|

| Über den Drucker-Button

wird in das Druckmenü gewechselt,

um das Dokument auszudrucken. |

| Hier werden auch die Einstellungen

für die Visualisierung vorgenommen. |

|

|

|

|

|

|

| Über den Pläne-Button

wird das pcae-Programm zur Planbearbeitung aufgerufen. |

| Der aktuelle Querschnitt wird im pcae-Planerstellungsmodul

dargestellt, kann dort weiterbearbeitet, geplottet

oder im DXF-Format exportiert werden. |

|

|

|

|

|

|

| Über den Hilfe-Button

wird die kontextsensitive Hilfe zu den einzelnen

Registerblättern aufgerufen. |

|

|

|

|

|

|

| Das Programm kann mit oder ohne Datensicherung

verlassen werden. |

| Bei Speichern der Daten wird die

Druckliste aktualisiert und in das globale Druckdokument

eingefügt. |

|

|

|

|

|

|

|

|

im Register 1 werden die Material-

und Geometrie-Parameter festgelegt |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| Materailsicherheitsbeiwerte |

|

|

| Im Programm 4H-EC3EM werden

nach EC 3-1-9 folgende Materialsicherheitsbeiwerte herangezogen. |

|

|

|

Die Werte können entweder in Abhängigkeit des

Bemessungskonzepts und der Schadensfolgen den entspr.

Normen (s.a. Nationaler Anhang)

entnommen oder vom Anwender direkt vorgegeben werden. |

|

| Stahlsorte |

|

|

| Es wird eine einheitliche Stahlgüte für die

Einzelelemente (Trägerprofil, Quersteifen, Längssteifen,

Kranschiene) festgelegt. |

|

|

|

| Da die Beschreibung der Stahlparameter nach EC3 programmübergreifend identisch ist, wird auf die allgemeine

Beschreibung der Stahlsorten verwiesen. |

|

| Export / Import |

|

|

| Die Eingabedaten können über die Copy-Paste-Funktion

von einem Bauteil in ein anderes übertragen werden. |

|

|

|

Dazu ist der aktuelle Datenzustand im abgebenden Bauteil über

den Button Daten exportieren in die

Zwischenablage zu kopieren und anschließend über den Button Daten

importieren in das aktuell geöffnete

Bauteil aus der Zwischenablage zu übernehmen. |

Diese Funktionalität ermöglicht es außerdem,

die Eingabedaten aus dem Programm 4H-EC3EM,

Ermüdungsnach-

weis, in die Programme 4H-EC3BL,

Beulen, oder 4H-EC3LK, Lasteinleitung

aus Kranbahn, zu übertragen. |

| Die Daten können natürlich auch zurücktransportiert

werden. |

|

|

| Geometrie |

|

|

| Das Programm 4H-EC3EM weist

die Ermüdungstragfähigkeit eines typisierten Doppel-T-Profils

nach. |

| Die Parameter des Trägerprofils können dabei

entweder über

den pcae-eigenen Profilmanager in

das Programm importiert oder als typisiertes

Stahlprofil parametrisiert eingegeben werden. |

|

|

|

| Um ein Profil aus dem Angebot des Profilmanagers zu

wählen, ist der grün unterlegte Pfeil zu betätigen. |

Das externe Programm wird aufgerufen und ein Profil

kann aktiviert werden. Bei Verlassen des Profilmanagers

werden die

benötigten Daten übernommen und der Profilname protokolliert. |

|

| Zur Definition eines parametrisierten Profils wird

zunächst seine Klasse über eine Listbox festgelegt, anhand

derer bestimmt wird, welche weiteren Parameter freigelegt werden. |

| Das Programm berechnet Träger mit Doppel-T-Profilen

(I, H-,

DIL-, S-, W-Profile). |

| Andere Profilklassen sind in der Listbox farblich gekennzeichnet

und können nicht verwendet werden. |

|

|

|

Bei gewalzten Profilen werden die Ausrundungsradien

zwischen Flansch und Steg geometrisch berücksichtigt,

während geschweißte Blechprofile mit Schweißnähten

zusammengefügt sind. |

| Diese Schweißnähte werden nicht nachgewiesen. |

|

| Das Trägerprofil kann mittels vertikaler Quersteifen

unterstützt

werden. |

| Die St. können ebenso entweder aus

dem Profilmanager ausgewählt oder parametrisiert eingegeben

werden. |

Als

Quersteifen

stehen Winkel-, U- bzw. C-, T- bzw. 1/2I-, Trapez-Profile

und Flachstähle

zur Verfügung,

wobei Trapezprofil und Flachstahl nur parametrisiert

eingegeben werden können. |

|

|

|

Zur Bestimmung der Kerbfälle sind die Aussparung

der Quersteife an der Verbindung zwischen Trägerflansch

und

-steg (Trägerausrundung

oder Trägerschweißnaht)

sowie die Schweißnahtdicke zwischen Quersteife

und Trägerprofil anzugeben. |

| Außerdem ist der Abstand der Quersteifen voneinander

für die Berechnung erforderlich. |

|

Der Trägersteg kann längs ausgesteift

sein. Dazu können

bis zu fünf Längssteifen mit äquidistantem Abstand

voneinander

angeordnet werden. |

Zunächst ist die Anzahl an Steifen festzulegen, anschießend

der Abstand der ersten Steife von Oberkante

Träger bzw. vom

oberen Blechrand sowie der Abstand der Steifen voneinander. |

| Es ist darauf zu achten, dass die Steifen sich nicht

berühren bzw. überschneiden! |

| Das Steifenprofil wird dann analog zu den Quersteifen

definiert. |

|

|

|

| Zur Bestimmung der Kerbfälle sind Schweißnahtdicke

sowie die Lage der Längssteifen am Trägersteg anzugeben. |

|

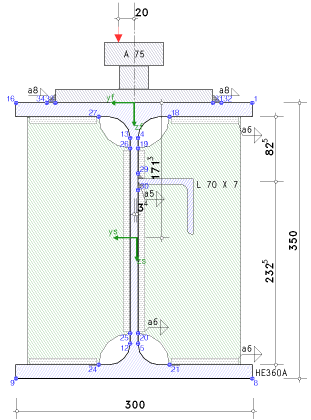

| Zur visuellen Kontrolle wird das ausgewählte

Profil einschl. Längs- und Quersteifen maßstäblich

am Bildschirm angezeigt. Die Abstände der Längssteifen

sind bezeichnet. |

| |

|

|

|

|

|

|

|

|

|

im Register 2 befinden sich die Angaben

zur Belastung des Trägers durch eine Kranbahn sowie nachweisspezifische

Einstellungen |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| Der Ermüdungsnachweis wird für einen Doppel-T-Träger ggf. mit

Kranbahnbelastung am Ober- oder Untergurt geführt. |

| Die Beschreibung der Rechenparameter der Kranbahn finden

Sie hier. |

|

| Falls keine Angaben zur Kranbahn vorliegen, kann auch eine

Einzellast auf den Obergurt mit zugehöriger Lasteinleitungslänge definiert

werden. |

|

|

|

| Für den Ermüdungsnachweis sind schadensäquivalente

Beiwerte der Normalspannungs- und der Schubspannungs-differenz festzulegen. |

Ist

eine Kranbahn definiert, können die Werte über die Kranklasse

normentsprechend gesetzt werden; andernfalls

sind sie vorzugeben. |

| Da die Überfahrt

einer Kranbahn stets zu zwei Spannungsspitzen führt,

sind die Beiwerte für eine um 1 höhere Kranklasse ebenfalls

anzugeben (nur bei Definition einer Kranbahn). |

|

|

|

| Außerdem kann optional der Mittelspannungseinfluss berücksichtigt werden. |

| Hintergründe und Erläuterungen der Eingabewerte finden Sie hier. |

|

| Der Querschnitt wird einschl. Kranbahn und Belastung maßstäblich

am Bildschirm angezeigt. |

| Änderungen in diesem Register werden direkt umgesetzt. |

|

|

Ist der Button auto in der Kopfzeile des Programm-

fensters aktiviert, werden

die Berechnungsergebnisse permanent abgeglichen und online

am Bildschirm dargestellt (s.a. Schnittgrößen). |

|

|

|

|

|

|

|

|

|

|

| |

|

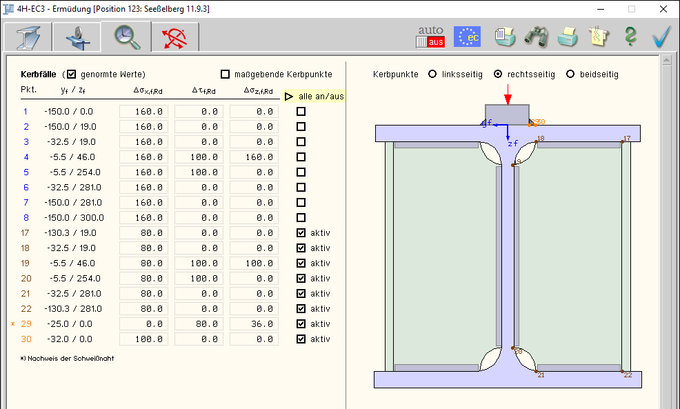

Register 3 enthält Angaben zu

den Kerbfällen |

|

|

|

|

|

| Bild vergrößern |

|

|

|

|

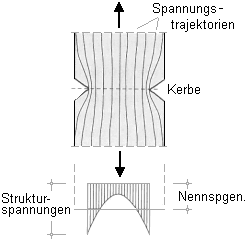

Unter Ermüdungsbelastung ist ein Querschnitt an den

Stellen besonders empfindlich gegen Versagen, an denen

sein äußeres

Gefüge infolge

von Kerben gestört ist. |

Eine Störung erfolgt an Schweißnähten

(sowohl in der Wurzel als auch am Schenkelende), an Schraubenlöchern,

bei Ausrundungen und an Querschnittskanten allgemein. |

| Die ermüdungsempfindlichen Stellen eines Querschnitts werden als

Kerbfälle bezeichnet, an denen die Ermüdungsspannung vorgegebene

Kerbspannungen nicht überscheiten darf. |

| In diesem Register werden alle verfügbaren Kerbfälle des Doppel-T-Trägerprofils

tabellarisch aufgeführt und grafisch

dargestellt. Der Übersichtlichkeit halber werden die Kerbpunkte

nach ihrer

Ursache farblich unterschieden. |

|

| blau: Profilkanten, -ausrundungen / -schweißnähte |

|

|

|

| braun: Schweißnähte der Quersteifen am Trägerprofil |

|

|

|

| grün: Schweißnähte der Längssteifen am Trägerprofil |

|

|

|

| orange: Befestigung der Kranbahnschiene

auf dem Trägerobergurt / Einleitung der Kranbahnlast in den Trägeruntergurt |

|

|

|

|

| Ein (*) kennzeichnet, wenn der Nachweis für die

Schweißnaht geführt wird. |

|

|

|

| Neben der Punktnummer und der y-/z-Lage im Querschnitt werden die zulässigen

Kerbnormalspannungen Δσx, Δσz und

die zulässige Kerbschubspannung Δτ

angegeben. |

Der Schalter aktiv kennzeichnet den Kerbpunkt als Nachweispunkt,

d.h. ist der Schalter für einen Punkt nicht

aktiviert, wird er

nicht nachgewiesen. |

|

|

|

| Die Kerbspannungen können entweder nach Norm (EC

3-1-9, Tab. 8.xx) vorbelegt oder frei eingegeben werden. |

| Ebenso können nur die für den

Querschnitt maßgebenden Kerbpunkte vom Programm als aktiv gesetzt

werden. |

|

|

|

| Um die Anzahl an Nachweispunkten zu reduzieren und aus Gründen der Übersichtlichkeit, können

auch nur die rechtsseitigen oder linksseitigen Kerbpunkte angezeigt und aktiviert werden. |

|

|

|

|

Bei unsymmetrischem

Querschnitt oder mehrachsiger Belastung sollten die Kerbpunkte stets beidseitig

des

Querschnitts untersucht werden, da sonst der maßgebende

Punkt ggf. nicht aktiviert ist. |

|

|

|

| Ist der Button auto in der Kopfzeile des Programmfensters angeschaltet, werden

die Berechnungsergebnisse permanent abgeglichen und online am Bildschirm dargestellt (s.a. Schnittgrößen). |

|

|

|

|

|

|

| |

|

das dritte Register beinhaltet die

Maske zur Eingabe der Bemessungs-

schnittgrößen |

|

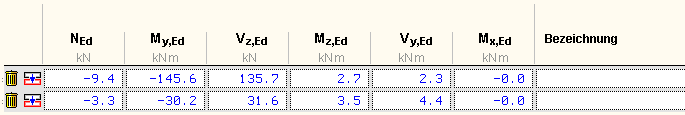

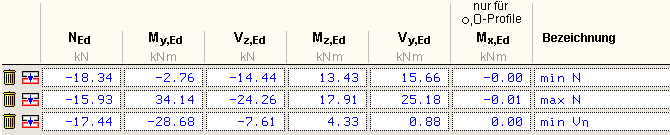

Die Schnittgrößen werden als Bemessungsgrößen

in der Vorzeichendefinition der

Statik eingegeben, wobei das x,y,z-Koordinatensystem

dem l,m,n-Stabsystem

der pcae-Tragwerksprogramme entspricht. |

|

| Es können bis zu 10.000 Schnittgrößenkombinationen eingegeben werden. |

| Beim Ermüdungsnachweis müssen mindestens

2 Kombinationen vorhanden sein. |

| Bemessungssituation: Grenzzustand der Ermüdung. |

|

|

|

|

|

|

| Sind Längssteifen an den Querschnitt angeschweißt,

verschiebt sich die Träger-Schwerachse. |

| Es besteht daher die

Möglichkeit,

die

Schnittgrößen

entweder

bezogen auf

den unversteiften (relevant z.B. bei Übernahme der

Schnittgrößen aus einem 4H-Programm) oder auf den versteiften

Querschnitt einzugeben. |

|

|

|

| Schnittgrößen importieren |

|

Detailnachweisprogramme zur Bemessung von Anschlüssen,

Fußpunkten

und zum Nachweis von Sonderproblemen (Beulen, Ermüdung, Lasteinleitung)

etc. benötigen

Schnittgrößenkombinationen, die häufig von einem

Tragwerksprogramm zur Verfügung gestellt werden. |

| Dabei handelt es sich i.d.R. um

eine Vielzahl von Kombinationen, die im betrachteten

Bemessungsschnitt des übergeordneten Tragwerkprogramms vorliegen

und in das Anschlussprogramm übernommen werden sollen. |

|

| pcae stellt neben der 'per Hand'-Eingabe

zwei verschiedene Mechanismen zur Verfügung, um Schnittgrößen

in das vorliegende Programm zu integrieren. |

|

|

|

|

| Import aus einem 4H-Programm |

|

| Voraussetzung zur Anwendung des DTE®-Import-Werkzeugs

ist, dass sich ein pcae-Programm

auf dem Rechner befindet, das Ergebnisdaten exportieren

kann. |

| Eine ausführliche Beschreibung zum

Schnittgrößenimport aus einem pcae-Programm

befindet sich hier. |

|

|

|

| Import aus einer Text-Datei |

|

| Die Schnittgrößenkombinationen können

aus einer Text-Datei im ASCII-Format eingelesen werden. |

| Die Datensätze müssen in der Text-Datei in

einer bestimmten Form vorliegen; der entsprechende Hinweis wird bei

Betätigen des Einlese-Buttons gegeben. |

| Anschließend wird der

Dateiname einschl. Pfad der entsprechenden Datei abgefragt. |

| Es werden sämtliche vorhandenen

Datensätze

eingelesen und in die Tabelle übernommen.

Bereits bestehende

Tabellenzeilen bleiben erhalten. |

| Wenn keine Daten gelesen werden können, erfolgt eine entsprechende

Meldung am Bildschirm. |

|

|

|

|

| Nachweisergebnis |

|

|

Ist der Button auto in

der Kopfzeile des Programmfensters angeschaltet, werden

die Berechnungs-

ergebnisse permanent abgeglichen und online

am Bildschirm dargestellt. |

|

|

|

|

|

|

Je

nach Nachweisoptionen und Anzahl an Lastkollektiven kann die

Berechnung und damit der

Bildaufbau sehr lange dauern. pcae empfiehlt, den Button auto zunächst auszuschalten. |

|

|

|

|

|

|

| Die statische Berechnung eines Bauteils beinhaltet

i.A. die Modellbildung mit anschließender Berechnung

des Tragsystems sowie nachfolgender Einzelnachweise

von Detailpunkten. |

| Bei der Beschreibung eines Details sind die zugehörenden

Schnittgrößen aus den Berechnungsergebnissen des Tragsystems zu extrahieren

und

dem Detailnachweis zuzuführen. |

|

| In der 4H-Programmorganisation gibt es hierzu verschiedene

Vorgehensweisen |

|

zum einen können Tragwerks- und Detailprogramm

fest miteinander verbunden sein, d.h. die Schnittgrößenüber-

gabe

erfolgt intern. Es sind i.A. keine weiteren Eingaben

(z.B. Geometrie) notwendig, aber auch möglich (z.B.

weitere Belastungen), die Programme bilden eine Einheit. |

| Dies ist z.B. bei dem 4H-Programm Stütze

mit Fundament der Fall. |

|

|

| zum anderen können Detailprogramme Schnittgrößen von in Tragwerksprogrammen speziell festgelegten Exportpunkten über ein zwischengeschaltetes Export/Import-Tool einlesen |

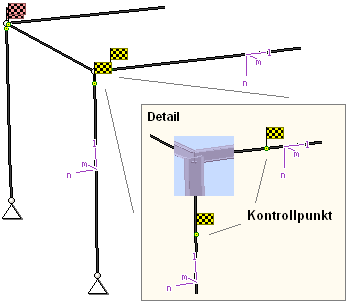

| Das folgende Beispiel eines einfachen Rahmens erläutert diesen 4H-Schnittgrößen-Export/Import. |

|

|

|

Zunächst sind im exportierenden 4H-Programm

(z.B.

4H-FRAP) die Stellen zu kennzeichnen, deren Schnitt-größen beim nächsten Rechenlauf exportiert, d.h.

für

den Import bereitgestellt, werden sollen. |

|

| In diesem Beispiel sollen die Schnittgrößen

für eine Querschnittsbemessung übergeben werden. |

Dazu

ist an der entsprechenden Stelle ein Kontroll-

punkt zu setzen. |

|

Ausführliche Informationen zum Export entnehmen

Sie

bitte dem DTE®-Schnittgrößenexport. |

Nach einer Neuberechnung des Rahmens stehen die Exportschnittgrößen

dem aufnehmenden 4H-Programm (z.B. 4H-BETON, 4H-EC3SA, 4H-EC3IH, 4H-EC3BT,

4H-EC3GT, 4H-EC3IS) zum Import zur Verfügung. |

| |

|

|

|

|

|

aus dem aufnehmenden 4H-Programm

wird nun über den Import-Button das

Fenster zur

DTE®-Bauteilauswahl aufgerufen.

Hier werden alle berechneten Bauteile dargestellt, wobei diejenigen,

die Schnittgrößen

exportiert haben, dunkel gekennzeichnet sind. |

|

|

Das gewünschte Bauteil kann nun markiert und über

den bestätigen-Button ausgewählt

werden. Alternativ kann

durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt

werden. |

|

|

|

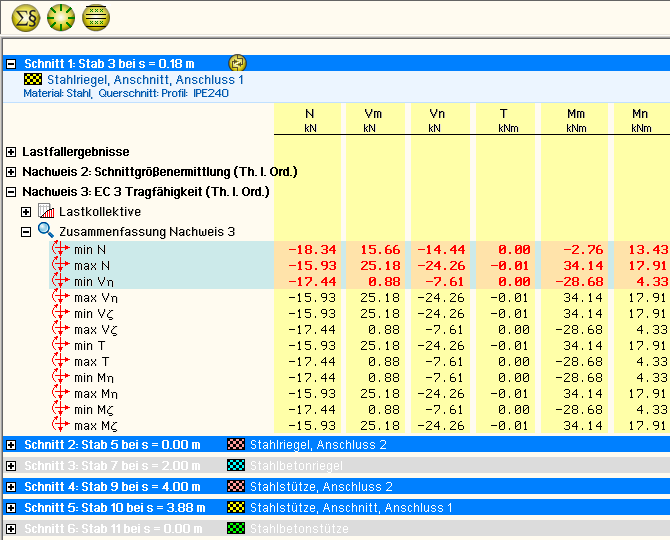

In der Schnittgrößenauswahl werden die verfügbaren

Schnittgrößenkombinationen aller im übergebenden

Programm gekennzeichneten Schnitte angeboten. Dabei sind diejenigen Schnitte

deaktiviert, deren Material nicht kompatibel

mit dem Detailprogramm ist. |

| Es wird nun der Schnitt angeklickt und damit geöffnet, dessen Schnittgrößen

eingelesen werden sollen. |

|

|

|

In 4H-EC3SA

ist der komplette verfügbare Schnittgrößensatz importierbar.

Die Programme 4H-EC3BT, 4H-EC3RE,

4H-EC3IH und 4H-EC3IS importieren dagegen nur einen

auf ebene Beanspruchung reduzierten Satz, was jeweils

durch gelbe

Hinterlegung der Spalten angezeigt wird. Im Programm 4H-EC3GT

werden nur Normal- und Querkräfte erwartet. Im Programm 4H-EC3IS

werden nur Querkräfte erwartet. |

| Die Schnittgrößenkombinationen können beliebig zusammengestellt

werden; pcae empfiehlt jedoch, nur diejenigen

auszuwählen, die als

Bemessungsgrößen für den zu führenden Detailnachweis

relevant sind. |

|

|

| ein nützliches Hilfsmittel

bietet dabei der dargestellte Button, mit dem die Anzahl zu übertragender Lastkombinationen durch Eliminierung doppelter Zeilen stark reduziert werden kann. |

|

|

|

Wird nun die DTE®-Schnittgrößenauswahl bestätigt,

bestückt das Importprogramm die Schnittgrößentabelle,

wobei ggf. vorhandene Kombinationen erhalten bleiben. |

|

|

|

Wenn eine Reihe von Anschlüssen gleichartig ausgeführt werden soll, können in einem Rutsch weitere Schnitt-

größen anderer Schnitte aktiviert und so bis zu 10.000 Kombinationen übertragen werden. |

|

|

| Die Kompatibilität der Querschnitts- und Nachweisparameter

zwischen exportierendem und importierendem Programm ist zu gewährleisten. |

|

|

| |

Eine Aktualisierung der importierten Schnittgrößenkombinationen, z.B. aufgrund einer Neuberechnung

des exportierenden Tragwerks, erfolgt nicht! |

|

|

|

|

|

|

|

| Allgemeines |

|

|

| Die Materialermüdung ist eine der grundlegenden Schadensursachen im

Stahlbau. |

| Bei Tragwerken unter wiederkehrenden veränderlichen Einwirkungen

können Schäden durch Rissbildung und Risswachstum entstehen, die im Laufe

der Zeit zum Verlust des Bauteilwiderstands führen. |

Ermüdungsrisse entstehen meist im Bereich von Spannungsspitzen an geometrischen

Diskontinuitäten

(Verarbeitungs-, Schweiß- oder Verbindungsdetails). |

| Eine wiederholte veränderliche Belastung, die weit unterhalb der statischen

Traglast liegen kann, führt zu Spannungswechseln, die zum vorzeitigen

Versagen führen können. |

Die Anzahl der Spannungswechsel definiert die Lebensdauer eines Bauteils,

die wiederum maßgeblich

abhängig ist von |

|

|

| der Spannungsschwingbreite, definiert als

die Differenz der größten zur kleinsten Spannung an einer Stelle |

|

|

|

| der Kerbwirkung, da Kerben (Diskontinuitäten) zu einer

Störung des Kraftflusses innerhalb eines Bauteils und damit zu Spannungsspitzen

führen |

|

|

|

| den Werkstoffeigenschaften, da sich bei nicht geschweißten Bauteilen

gezeigt hat, dass eine erhöhte Zugfestigkeit i.d.R. einen günstigen

Einfluss auf die Lebensdauer hat |

|

|

|

|

Bei der Bestimmung der Ermüdungsfestigkeit wird anstelle der vorhandenen

Spannungsschwingbreite, die auf

Grund der regellosen Beanspruchung nur

schwer abzuschätzen ist, auf Grundlage der Theorie der Schadens-akkumulation

eine äquivalente Spannungsschwingbreite berechnet, die bei einer bestimmten

Anzahl von Spannungsschwingspielen und bei gegebener Ermüdungsfestigkeitskurve

den gleichen Gesamtschaden D ergibt. |

|

| Diese Spannungsschwingbreite wird nach dem Konzept des Schadensäquivalenzfaktors in eine

ingenieurmäßig

praktikablere Form gebracht, indem für einen festgelegten Bezugswert

Ntot = 2·106 sich infolge einer normierten Ermüdungslast mittels

des Schadensäquivalenzfaktors

λ ergibt |

|

Ermüdungslastmodell und Schadensäquivalenzfaktor sind in

den zuständigen Normen geregelt. Im Folgenden

wird sich auf EC 3-1-9, Ermüdung, und EC 3-6, Kranbahnen, bezogen (s. Literatur). |

|

| Die Ermittlung der Ermüdungslasten erfolgt über Ermüdungslastmodelle,

die sich normalerweise von den Grenzzuständen der Tragfähigkeit (GZT) und

den Grenzzuständen der Gebrauchstauglichkeit (GZG) unterscheiden. |

Dementsprechend resultieren die verwendeten Schnittgrößenkombinationen aus dem Grenzzustand

der Ermüdung (GZE), der entweder im EC 1, Einwirkungen, oder in speziellen

Vorschriften (z.B. für Stahlbrücken EC 3-2,

für Türme und Maste EC 3-3-1, für Schornsteine EC 3-3-2, für Silos EC 3-4-1,

für Tankbauwerke EC 3-4-2, für Kranbahnen

EC 3-6) bestimmt ist. |

| Für Kranbahnen ist kein separates Lastmodell definiert, es wird das

statische Lastmodell mit den Ermüdungslasten nach EC 1-3, 2.12, verwendet. |

Die ermüdungsrelevante Belastung setzt sich aus den vertikalen Eigengewichts-

und Hublasten sowie den

horizontalen Fahr- und Spurführungslasten zusammen. |

| Die schadensäquivalente Ermüdungslast aus der Kranbahn wird berechnet

zu |

|

| Der

schadensäquivalente dynamische Faktor kann angenommen werden zu |

|

In Abhängigkeit der Gesamtzahl von Arbeitsspielen

und der Lastkollektivklasse können die Ermüdungseinwirkungen

von Kranen mit Hilfe von EC 1-3, Tab. 2.11, in Klassen S0 bis S9 eingeteilt

werden. |

| Für diese Kranklassen lassen sich die schadensäquivalenten Beiwerte

λ aus EC 1-3, Tab. 2.12,

ablesen. |

|

| Werden mehrere Krane eingesetzt, ist nach EC 3-6, 9.4.2, die Summe der

Schädigungsanteile

der unabhängig wirkenden Einzelkrane mit der Summe der zeitweise

gemeinsam wirkenden Krane zu addieren. |

|

|

|

|

|

|

| Bemessungskonzept |

|

|

Der Ermüdungsnachweis ist entweder nach dem Konzept der Schadenstoleranz oder dem Konzept der

ausreichenden Sicherheit gegen Ermüdungsversagen ohne

Vorankündigung durchzuführen. |

Die geforderte Zuverlässigkeit kann durch Festlegung

des Materialsicherheitsbeiwerts erreicht werden

(s. EC 3-1-9, Tab. 3.1). |

|

|

|

|

|

|

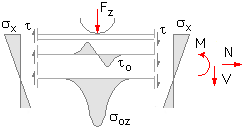

| Beanspruchungen |

|

|

Für den Ermüdungsnachweis können

die Spannungen als Nennspannungen bzw. korrigierte Nennspannungen

oder als Strukturspannungen ermittelt werden. |

|

Die Bestimmung der Nennspannungen beruht auf dem elastischen Verhalten

von Bauteilen. Sie werden auf Gebrauchsniveau an der

Stelle der potentiellen

Rissentstehung berechnet. |

| Die Spannungsschwingbreite der

Nennspannungen

wird bestimmt mit |

|

Um außerplanmäßige Spannungserhöhungen zu erfassen, wie sie z.B.

bei abrupten Querschnittsänderungen in Nähe der Rissentstehung auftreten, werden korrigierte Nennspannungen verwendet. |

|

|

|

|

|

|

Strukturspannungen

sind realitätsnahe Kerbspannungen, die z.B. bei voll durchgeschweißten

Stumpfnähten

oder an Nahtübergängen

von unbelasteten Kehlnähten zum Tragen kommen. |

|

| Spannungskonzentrationsfaktoren (Kerbfaktoren) können der Literatur

entnommen werden. |

|

|

|

|

|

| Ermüdungsnachweis |

|

|

| Das Nennspannungskonzept wird verwendet. |

Die Spannungsschwingbreiten werden im GZE, d.h. nach EC 3-1-9, 8(1), infolge der häufig auftretenden

Lasten, ermittelt. |

Die Spannungen werden je nach Kerbrichtung unterschieden in globale Längs-

und Schubspannungen σx und τxz

aus globaler Tragwirkung und lokale

Längs- und Schubspannungen σoz und τo am Obergurt bzw. σuz und τu am

Untergurt z.B. aus der Kranbahn. |

| Die Spannungsdifferenzen werden für die globale Tragwirkung gebildet mit |

|

| und für die lokale Tragwirkung (s. Kranbahn)

mit |

|

Bei nicht geschweißten oder geschweißten, spannungsarm geglühten

Konstruktionen darf der Mittelspannungs-

einfluss bei Normalspannungen aus

globaler Tragwirkung berücksichtigt

werden, indem der Druckanteil der Spannungsschwingbreite auf 60 % reduziert

wird. |

|

|

|

| Werden

die Spannungsschwingbreiten nur aus veränderlichen Lasten ermittelt,

darf der Mittelspannungs-einfluss nicht berücksichtigt werden. |

|

|

|

|

| Die Spannungen sind zu begrenzen auf |

|

| Die Ermüdungsnachweise sind zu führen

mit |

|

| Bei gleichzeitiger Wirkung von ΔσE,2 und ΔτE,2 gilt

die Interaktionsbeziehung |

|

| Jedoch darf

der Einfluss der Schubspannungen vernachlässigt werden, wenn

gilt |

|

Bei einem nR-achsigen Kran wird der Steg während einer

Kranüberfahrt

infolge nR Radlasten lokal durch nR Spannungszyklen

beansprucht. Deren gemeinsame Wirkung ist durch die Summe der Einzelschädigungen

zu berücksichtigen. |

|

| Es kann gezeigt werden, dass eine Vervielfachung der Spannungsspiele

durch eine Erhöhung der Beanspruchungs-gruppe um nR/2

kompensiert werden kann. |

| Bei einem zweiachsigen Kran wird daher beispielsweise

die Beanspruchungsgruppe Si erhöht auf Si+1. |

| Außerdem ist die Kerbwirkung zu beachten, d.h. in welcher Richtung

der zu erwartende Riss verläuft. |

Z.B. erzeugen die lokalen Spannungen

aus einer Kranbahn senkrecht verlaufende Risse, während aus den

globalen

Spannungen am Träger waagerechte Risse resultieren. |

| Daher sind an

einigen Kerbpunkten Spannungsdifferenzen beider Normalspannungen zu berücksichtigen. |

| Unter dieser Voraussetzung kann pcae der Interaktionsbeziehung

von Seeßelberg (s. Literatur)

folgen mit |

|

| Alternativ schlagen Nussbaumer/Günther ohne Erhöhung der Beanspruchungsgruppe

(s. Literatur)

vor |

|

|

|

|

|

|

| Kerbfalltabellen |

|

|

| In den Tabellen 8.1 bis 8.10 des EC 3-1-9 werden die Ermüdungsfestigkeiten

für wesentliche typisierte Kerbfälle angegeben. Die Bezeichnung

der Kerbfälle

richtet sich nach deren maximaler Ermüdungsfestigkeit. |

| Im Programm 4H-EC3EM

werden folgende Kerbfälle verwendet |

|

| Tab. 8.1 |

160, 125, 100 und 90 |

| Tab. 8.2 |

100 |

| Tab. 8.4 |

80, 71, 56, 80 und 71 |

| Tab. 8.5 |

80, 71, 63, 56, 50, 45, 40, 56*, 50, 45, 40, 36 und 80 |

| Tab. 8.10 |

160, 71 und 36* |

|

|

|

|

|

|

| Beispiel |

|

|

|

Für einen längsversteiften Kranbahnträger (HEA360, eine

Steife L 70x7, Stahlgüte S 235) wird im Bereich des Mittelauflagers

(Quersteife 130x7, Abstand a = 3.0 m) der Ermüdungsnachweis an

den maßgebenden

Kerbpunkten geführt. |

Die Kranbahn (Kranklasse S3) läuft auf einer Schiene A 75,

die schubfest an den Träger angeschweißt ist. |

| Die Last wird exzentrisch eingeleitet. |

|

Die relevanten Kerbpunkte des Trägerprofils sind seine

äußeren

Ecken (Pkte. 1, 8, 9, 16) und die Ausrundungen

am Steg (Pkte. 4, 5, 12, 13). |

|

Weitere Kerbpunkte ergeben sich infolge

der Schweißnähte

der Quersteife (Pkte. 18, 21, 24, 27 an den Flanschen,

Pkte. 19, 20, 25, 26 am Steg), der Längssteife (Pkte. 29, 30)

sowie durch die Befestigung der Kranbahnschiene am Trägerflansch

(Pkte. 31, 32, 33, 34). |

|

|

|

|

|

Bei normenkonformer Berechnung sind für die

zulässigen

Kerbspannungen ΔσRd, ΔτRd die

zuständigen

Abschnitte des EC 3-1-9 angegeben. |

|

| Für die mit * gekennzeichneten Kerbpunkte sind die Spannungen bezogen

auf die Schweißnähte (z.B. wegen eines Wurzelrisses) zu ermitteln;

alle anderen Kerbpunktspannungen beziehen sich auf das Trägerprofil. |

| Die Schadensäquivalenzfaktoren werden für die Kranklassen S3

(vorgegeben) und S4 (Erhöhung wegen zweier Überfahrten) angegeben mit |

|

Das Sicherheitsniveau liegt für das Bemessungskonzept der Schadenstoleranz

bei hoher Schadensfolge

bei γMf = 1.15. |

| Zunächst werden die Querschnittswerte für die lineare Spannungsberechnung

bereitgestellt. |

|

| Die wirksame Lasteinleitungslänge und die lokalen Spannungen aus der

Kranbahn werden berechnet (Kranbahn). |

|

| Zur Ermittlung der globalen Spannungen sind ggf. die Biegemomente

auf den versteiften Querschnitt zu beziehen. |

An jedem aktiven Kerbpunkt

werden die Normal- und Schubspannungen σx und τxz aller

Lastkollektive

(s. Schnittgrößen)

berechnet. |

| Mit den lokalen Spannungen

σoz, τo und σT (s.o.)

ergeben sich die Spannungsschwingbreiten Δσx,Ed, ΔτEd,

Δσz,Ed. |

|

Im Folgenden wird der Berechnungsablauf exemplarisch für zwei Lastkollektive

im Kerbpunkt 26 (Quersteife

am Steg oben) gezeigt. |

Da sich die eingegebenen Schnittgrößen im GZE auf den unversteiften Querschnitt

beziehen, sind die

Biegemomente zu transformieren. |

|

| Die Spannungsschwingbreiten ergeben sich damit zu |

|

| mit |

|

| Mit den entsprechenden Schadensäquivalenzfaktoren für Normal- und Schubspannung

ergeben sich die Spannungsschwingbreiten infolge Ermüdung zu |

|

| wobei an diesem Kerbpunkt die Schadensäquivalenzfaktoren für

die höhere

Kranklasse (λτσz+) zu verwenden sind. |

| Mit den zulässigen Kerbspannungen kann der Ermüdungsnachweis geführt

werden. |

|

| Neben den Nachweisen der einzelnen Spannungsschwingbreiten ist das Zusammenwirken

von Normal- und Schubspannungen mittels Interaktion sicherzustellen, da |

|

| Im Endergebnis werden die maximale Ausnutzung max U

sowie der maßgebende Kerbpunkt ausgegeben. |

|

|

|

|

|

|

|

|

|

| Eine Kranbahn kann am Ober- oder Untergurt des Trägers laufen. |

|

|

| Kranbahn am Obergut |

|

|

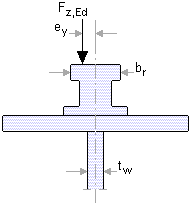

Verläuft die Kranbahn am

Obergurt, wird der Träger durch das Rad einer

Kranbahnachse belastet, das andere Rad

der Achse fährt auf einem zweiten

Träger. |

| Das Rad läuft

auf einer Schiene, die zentrisch über

dem Trägersteg

angeordnet ist. Dadurch wird die Kranbahnlast möglichst günstig

in die Unterkonstruktion geleitet. |

| Für die lokalen Nachweise der Lasteinleitung, der Ermüdung und des

Beulens sind die lokalen Spannungen aus der Radlast der Kranbahn zu berechnen. |

Die Radlast setzt sich zusammen aus einer ggf. exzentrisch zur Trägerachse

z wirkenden Druckkraft Fz,Ed

sowie einer am Schienenkopf angreifende Horizontallast HEd. |

|

|

|

|

| Bei exzentrischen

Querlasten sind stets Quersteifen im Steg anzuordnen! |

|

|

|

|

|

|

|

| In pcae-Programmen werden die Schienentypen Flachstahl, Form

A und Form F unterstützt. |

Die zur Berechnung erforderlichen

Parameter werden aus den Abmessungen des Typs Flachstahl berechnet

bzw. sind für die Typen Form A und Form F hinterlegt. |

| Über den Typ Sonderform können die Berechnungsparameter vom Anwender vorgegeben werden. |

|

|

|

| Die Verbindung der Schiene mit dem Träger kann schubfest oder schwimmend

erfolgen. Bei einer schubfesten Verbindung darf der (abgenutzte) Schienenquerschnitt

dem Trägerquerschnitt zugeordnet werden. |

|

|

|

| Eine schubfeste Verbindung kann

durch Schweißnähte oder HV-Schrauben erfolgen. |

| Bei einer Verbindung mit Schweißnähten sind die Schweißnahtdicke

und je nach Ausführung (durchlaufend oder unterbrochen

mit gegenüberliegender

oder

versetzter

Nahtanordnung)

die Abschnittslänge der Naht

anzugeben. |

|

|

|

| HV-Schrauben haben die Festigkeitsklassen 8.8 oder 10.9 und können nur

an die breitfüßige Schiene Form A (ggf. Sonderform) angebracht werden. Hier

ist der Abstand der Schrauben vom seitlichen Rand des Schienenfußes anzugeben. |

|

|

|

Eine schwimmende Verbindung kann über Klemmen hergestellt werden,

wobei eine Klemmplatte den Schienenfuß

am Trägergurt fixiert. |

Eine elastische Schienenunterlage kann vorgesehen werden, die die

Lasteinleitungsbreite der Radlasten

erheblich reduziert. |

|

|

|

| Alternativ kann die schwimmende Verbindung mit Kehlnähten ausgeführt

sein. |

|

|

|

| Berechnung der effektiven Lastausbreitungslänge |

|

|

|

|

| Die Lasteinleitung eines Kranbahnrads am Obergurt darf im Bereich der

effektiven Lastausbreitungslänge leff als gleichmäßig verteilt angenommen

werden. |

| Bezogen auf die Unterkante des oberen Trägerflanschs wird entspr. DIN EN 1993-6, Tab. 5.1,

berechnet. |

|

|

|

| lokale Spannungen |

|

|

| Die Kranbahnlast wird über die Schiene in den

Träger

geleitet. |

Bei aufgeschweißter Schiene wird davon ausgegangen, dass die Last

nur über die Schweißnähte in den Träger übertragen wird. |

Lokale Spannungen sind daher sowohl in der Wurzel der Schienennaht

an der Flanschaußenkante des Trägers als auch im Trägersteg am Übergang

zur Ausrundung (gewalztes Profil) oder Schweißnaht (geschweißter Blechträger) zu ermitteln. |

|

|

|

|

|

|

| exzentrische Lasteinleitung |

|

|

I.A. ist eine Exzentrizität der Radlast am Schienenkopf nicht auszuschließen,

die zu einer Stegbiegung im Bereich des Obergurts führt. |

Die Exzentrizität braucht

allerdings nur bei Kranklassen S3 bis S9

berücksichtigt zu werden (s. EC 3-6, 9.3.3(1)). |

Nach EC 1-3 sollte die Exzentrizität als Bruchteil der Schienenkopfbreite

(s. EC 1-3, 2.5.2.1(2): ey = 0.25·br) angenommen werden. |

|

|

|

|

| Bei quer ausgesteiftem Träger wird die Stegbiegespannung berechnet

mit |

|

|

|

|

|

|

| Kranbahn am Untergurt |

|

|

Eine Kranbahn kann auch am Untergurt angebracht sein.

Im Gegensatz zur Obergurtbahn hängt sie normalerweise

mit beiden

Rädern

an einem Träger,

wobei die Räder links und rechts direkt auf dem unteren Flansch

laufen. |

| Der Abstand der Räder vom seitlichen Flanschrand und der Abstand zwischen den Radachsen sind anzugeben. |

|

Bei der Unterflanschkranbahn bleibt eine

ggf. auftretende Horizontallast bei den lokalen Nachweisen

unberücksichtigt. Um die wirksame Lasteinleitungslänge zu berechnen, ist der Nachweisort

anzugeben. |

|

|

| wirksame Lasteinleitungslänge |

|

|

|

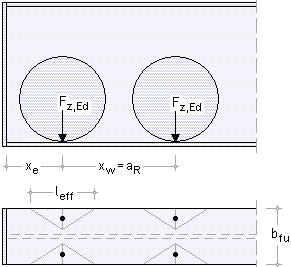

| |

In Abhängigkeit vom Nachweisort wird die effektive Lastein-leitungslänge

auf dem Untergurt berechnet mit

(DIN EN 1993-6, Tab. 6.2) |

| |

|

|

|

|

|

|

|

| wobei gilt |

|

|

| lokale Spannungen |

|

|

Die Biegespannungen, die durch eine Untergurtbahn erzeugt werden, sind

an den bezeichneten Stellen

(0 = Übergang von Steg zum Flansch), (1 = Schwerlinie

der Lasteinleitung) und (2 = äußere Flanschkante)

zu berücksichtigen. |

Unter der Voraussetzung, dass die Radlasteinleitung in einem

Abstand größer

bf vom Trägerende (xe > bf,

s. wirksame Lasteinleitungslänge) erfolgt,

können

die Biegespannungen ermittelt werden mit |

|

| Die Koeffizienten dürfen bestimmt werden zu (DIN EN 1993-6, Tab. 5.2; cxi und cyi sind positiv bei Zugspannungen an der Flanschunterseite) |

|

|

|

| wobei |

|

|

|

| Geneigte Flansche werden nicht berücksichtigt. |

|

|

|

|

|

| Erfolgt die Radlasteinleitung am Trägerende und ist der Unterflansch unverstärkt,

ist die Querbiegespannung mindestens anzunehmen mit |

|

| Ist der Abstand zwischen zwei benachbarten Radlasten < 1.5·bf,

sind die für jedes Rad getrennt berechneten Spannungen zu überlagern. |

|

|

| Die Spannungen

werden addiert. |

|

|

|

|

|

|

|

|

|

| |

|

| zur Hauptseite 4H-EC3EM,

Ermüdungsnachweis |

|

|

|